Способ раскисления стали алюминием и чушка для раскисления

Иллюстрации

Показать всеРеферат

1. Способ раскисления стали алюминием , включающий ввод в расплав алюминия, утяжеленного чугуном, отличающийся тем, что, с целью повышения степени усвоения алюминия и качества стали, алюминий, ут°яжеленный чугуном, вводят в ковш при выпуске расплава, причем соотношение массы алюминия к массе чугуна поддерживают в пределах 1:

COOS СОВЕТСЙИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (И) 3Щ С 21 С 7/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕН Й

К ABTOPCHOMY СВИДЕТЕЛЬСТВМ,(21) 3539566/22-02 (22) 18.01.83 (46) 30.04.84. Бюл. N - 16 (72) А.Ю.Никулин, Т.А.Рехвиашвили, В.И.Ишимов, В.П.Ногтев, Н.Ф.Бахчеев, В.Ф.Коротких, А.И.Агарышев, М.И.Кричевец, Н.Н.Шакиров и О.А.Николаев (71) Магнитогорский металлургический комбинат им.В.И.Ленина и Магнитогорский горнометаллургический институт им.Г.И.Носова (53) 669.046.558 (088.8) (56) 1. Авторское свидетельство СССР

Ф 759170, кл. С 21 С 7/06, 1978.

2. Заморуев В.М. Производство стали. М., "Металлургиздат", 1950, с. 182-183. (54) СПОСОБ РАСКИСЛЕНИЯ СТАЛИ АЛКМИ .ННЕМ И ЧУШКА ДЛЯ РАСКИСЛЕНИЯ. (57) 1. Способ раскисления стали алюминием, включающий ввод в расплав алюминия, утяжеленного чугуном, отличающийся тем, что, с целью повышения степени усвоения алюминия и качества стали, алюминий, утяжеленный чугуном, вводят в ковш при выпуске расплава, причем соотношение массы алюминия к массе чугу. на поддерживают в пределах 1:(2,55,0).

2. Чушка для раскисления стали алюминием, состоящая из слоя алюминия, утяжеленного слоем чугуна, отличающаяся тем, что, с целью повышения степени усвоения алюминия и качества стали, утяжеляющий слой чугуна размещен в середине чушки, а слой алюминия равномерно

:распределен по периферии.

1089147

Изобретение относится к черной металлургии, в частности к сталеплавильному производству и может быть использовано для раскисления и легирования стали. 5

Известен способ раскисления стали, при котором в расплав вводят алюминиевую чушку, выполненную с тремя продольными ребрами и имеющую в поперечном сечении лепестковую форму (11 .

Однако ввиду малой плотности алюминия чушки плавают на поверхности металла, значительная часть алюминия окисляется кислородом ат- 15 е мосферы и шлака, усвоение алюминия при этом низкое.

Известен способ раскисления стали алюминием, включающий ввод в расплав алюминия, утяжеленного чугу- 20 ном, или сталью, причем куски алюми- . ния укрепляют на железных прутьях, которые вводят через слой шлака в стальную ванну и удерживают в ней до полного расплавления (2) .

Недостаток этого способа заключается в том, что металлическая оболочка сгорает раньше, чем растворится весь .пюминий, последний всплывает в шлак, усвоение алюминия металла низкое, а крепление утяжелителя ненадежное.

Цель изобретения — повыШение степени усвоения алюминия и качества стали.

35 . Поставленная цель достигается тем, что в способе раскисления стали, алюминием, включаюшем ввод в расплав алюминия, утяжеленного чугуном, 40 алюминий, утяжеленный чугуном вводят в ковш при выпуске расплава, причем соотношение массы алюминия к массе чугуна поддерживают в пределах

1:(2,5-5,0).

В чушке для раскисления стали алюминием утяжеляющий слой чушки размещен в середине чушки, а слой алюминия равномерно распределен по периферии.

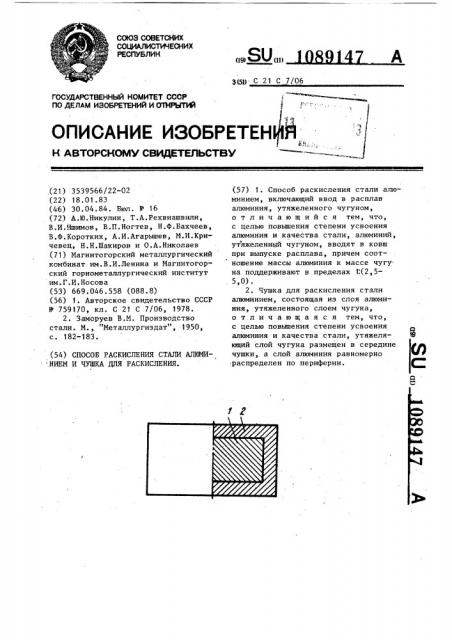

На чертеже представлен общий вид

50 чушки для раскисления стали.

Середина чушки 1 выполнена из чугуна, слой алюминия 2 равномерно распределен по периферии.

Изготавливается чушка следующим образом: в литейную форму устанавливают чугунный предмет и производят заливку алюминия до покрытия.им сердцевины слоем определенной толщины. Извлечение готовой чушки из формы, погрузка и разгрузка производится при. помощи магнита.

Способ раскисления стали с использованием алюминиевочугунных чушек осуществляется следующим образом.

Чушки при помощи магнита из коробки краном загружают в сталеразливочный ковш при выпуске плавки из печи.

Чушка с отношением массы алюминия к чугуну 1:2,5 захватывается падающей струей стали и надежно заглубляется в объем жидкости. При снижении количества чугуна в чушке, т.е. при уменьшении доли чугуна в соотношении (1:2,5), чушка не удерживается в объеме жидкой стали ковша и всплывает. Алюминий чушки окисляется кислородом шлака и атмосферы, что весьма значительно снижает степень его усвоения. Расход алюминия в этих условиях требуется увеличивать.

Опытным путем также установлено, что при превышении количества чугуна в чушке над алюминием более, чем в 5 раз, существенно увеличивается количество углерода, вносимое чугуном (более 0,037). Так при расходе алюминия 1,25 кг/т стали и отношении массы алюминия к чугуну 1:5 повышение содержания углерода в стали 08Ю составило 0,025%.

Увеличиваются также существенно потери тепла на нагрев и расплавление чугунной сердцевины чушки, снижение температуры стали происходит более чем на 10 С, что ухудшает услоО вия разливки металла и его качество.

Оптимальное отношение массы алюминия к чугуну в чушке при раскислении стали составляет 1:3,5. При этом отношении достигаются минимальные потери тепла на нагрев и расплавление чушки (снижение температуры жидкой стали не превосходит 5 C) и надежное ее удержание в объеме жидкой стали в ковше при выпуске плавки.

Выявление эффективности различных способов раскисления проводят при выпуске стали марки 08Ю из двухванной печи в ковш. Данные сравнительных опытов представлены в таблице.

Вариант 1 — раскисление алюминиевочугунной чушкой по предлагаемому способу (сердцевина из чугуна, оболочка из алюминия), вес до 25 кг.

1089147 натов.

Вариант

Расход

ОтношеУслов" . ный раскисления ние

Перед выпуском

В ковше номер плавки массы алюминия к чугуния, кг/т

Углерод

Алюминий остаточный стали

Углерод ну

1 — 1 1: 2,0 1,40 0,07

0,07 0,024

1 — 2

1:2,5

1,50:

0,05

0,06

0,060

0,081

0,061

0,063

1 62 . 0 06

1-3

1:3,5

0,07

1:5 0 1,45

0 05

0,07

0,06

1-5

1:5,5

1,50

0,08

0 О26

1: 6,0 1,30

0 05

0,08

0 018

0,003

2-2

1: 12,5

100М

1,20

1,50

0,04

0,09

0,07

0,07

Вариант 2 — раскисление чугуноалюминиевой чушкой по прототипу (сердцевина из алюминия, оболочка иэ чугуна), вес до 25 кг.

Вариант 3 — раскисление алюминиевой чушкой (применяется на комбинате), вес до 15 кг.

Из данных таблицы видно, что наи более эффективным является предлагаемый способ раскисления стали (вариант 1 / номера плавок 2-4). Насьпцение металла углеродом является минимальным, снижение температуры стали в ковше находится в допустимых пределах, а степень усвоения возросла минимум в 2 раза. Исключительный эффект достигнут благодаря тому, что чушки для раскисления (по предлагаемой конструкции и техноло, гии) не всплывают в процессе выпуска

: плавки, и контакт с окислительной . атмосферой и шлаком отсутствует.

Сравнительные испытания в промышленном масштабе провели для вариан тов раскисления 1-3, 2-1 и 3. Было отлито по 1,5 тыс.т стали 08Ю для каждого варианта.

Выход годного тонколистового холоднокатаного проката иэ стали

ОЗЮ по категории ОСВ (особо сложная вытяжка ГОСТ 9045-80) составил для варианта 3 — 83,9% для варианта

2-1 — 84,2% и 93,4% для варианта 1-3.

1О

Повышение выхода годного, т.е. качества стали происходит за счет улучшения механических (в основном, пластических) свойств самого металла, что обеспечивается стабильным получением требуемого содержания алюминия в стали (0,02-0,08%), близким к нижнему пределу. Последнее в свою очередь определяется низким, в сравнении с другими известными способами, расходом алюминия, его высоким усво-. ением и снижением содержания неметаллических включений типа алюмиХимический состав металла, %

1089147

Продолжение таблицы

Степень

Снижение

Повышение добавок в ковше

Условный номер плавки

° 40,0

Не обнаружено

49,8

° - 40,5

42,0

20,0

Обнаружено 25% чушек

25

Обнаружено 30% чушек

2,0

Составитель Н. Асеева

Редактор Е. Кривина Техред А.Кикемезей Корректор А. Ильин

Заказ 2874/24 Тираж 540

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5 филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 усвоения алюминия, % температуры металла в ковше, С

На поверхности металла обнаружено 20% чушек е