Устройство для смешения газов с жидкостями

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) {1!) ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbITMA (21) 3584324/22-02 (22) 25.04.83 (46) 30.04.84 Бюл. Р 16 (72) В.И.Гель и А.И,Мицук (71) Всесоюзный научно-исследователь"ский и проектный институт вторичных цветных металлов (53) 621.929.2/9(088.8) (56) 1. Авторское свидетельство СССР

Ф 872584, кл. С 22 В 9/05, 1980.

2. Авторское свидетельство СССР

Ф 684010, кл. С 02 F 3/14, 1977. (54) (57) УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ

ГАЗОВ С ЖИДКОСТЯМИ, преимущественно с расплавами, содержащее полый вал

3151) С 22 В 9/02, С 02 F 3/14 и закрепленный на его конце ротор, снабженный сужающимися к пери< ерин жидкостными камерами с радиальными изогнутыми перегородками и газовой камерой, расположенной между жидкостными камерами и соединенной с полостью вала, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности и степени диспергации пузырьков газа, оно снабжено лопастями, прикрепленными к концам перегородок жидкостных камер, а газовая камера — радиальными перегородками, причем в нижнем конце вала выполнено осевое отверстие, соединенное с газовой камерой.

1089155

Изобретение относится к цветной металлургии, .в частности к массообменным аппаратам, осуществляющим смешение газов с расплавами и может быть использовано, например, при рафини- 5 ровании алюминия и его сплавов хлор- . содержащими реагентами.

Известно устройство для смешения газов с расплавом, содержащее попый вал и газовую камеру-крыпьчатку с газопроницаемой диафрагмой, выполненную в виде Сегнерова колеса (1) .

Вращение крыльчатки осуществляется только за счет реактизного момента газов, проходящих через диафрагму. Это прйвод 1т к недостаточной степени перемешивания газов с -расплавом и низкой степени использования газов.

Наиболее близким по технической сущности к предлагаемому является уст- о ройство для смешения газов с расплавами, содержащее полый вал и закрепI ленный на его конце ротор, снабженный сужающимися к периферии жидкостными камерами с радиальными изогнутыми перегородками и газовой камерой, .расположенной между жидкостными камерами и соединенной с полостью вала. Газовая камера в этом устройстве

I снабжена горизонтальной дискообраз- ЗО ной разделительной перегородкой, нЬ периферии которой выполнены отверстия j2) .

Недостатками этого устройства яв- -5 ляются низкая производительность устройства по газу и недостаточная степень диспергацин газа в жидкости.

Цель изобретения †повышение про40 изводительности и повышение степени диспергации пузырьков газа.

Поставленная цель доетигается тем, что устройство для смешения газов с жидкостями, содержащее полый вал и закрепленный на его конце ротор, снабженный сужающимися к периферии жидкостными камерами с радиальными изогнутыми перегородками и газовой камерой, расположенной между жидкостными камерами и соединенной с полостью вала, снабжено лопастями, прикрепленными к концам перегородок жидкостных камер, а газовая камера — радиальными перегородками, > причем в нижнем конце вала выполнено осевое Отверстие, соединенное с raaosoA камерой.

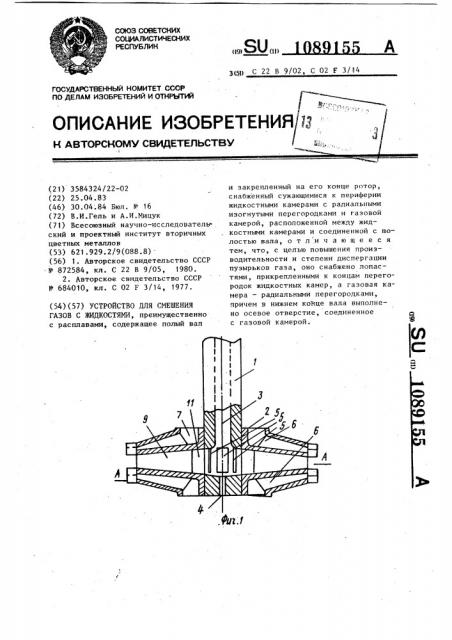

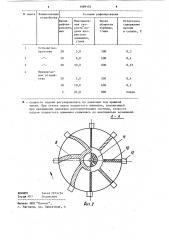

На фиг.1 изображено устройство, вертикальный разрез, на фнг.2 — сечение А-А на фиг.1.

Устройство для смешения газов с расплавами состоит из вала 1 и ротора 2, вал 1 имеет канал 3, сообщающийся с газовой атмосферой, отверсстие 4 на конце и окна 5, соединенные с каналом 3. Ротор 2 выполнен в виде диска, неподвижно насаженного,на конец вала

Перечисленные выше конструктив.— ные элементы выполнены следующим образом: в роторе 2 предусмотрены сверху и снизу сужающиеся к периферии жидкостные камеры 6, устья 7 которых служат для забора жидкости в камеру. В камерах 6 предусмотрены равномерно расположенные по всему сечению перегородки 8, между двумя жид костными камерами предусмотрена газовая камера 9, сужающаяся к периферии. В камере 9 прещусмотрены радиальные перегородки 10, концы которых обращены к валу 1 и образуют полость 1 1 вокруг вала 1. В кольцевой полости 11 имеются окна 5 для прохода газа. Кольцевая полость 11, окна 5 и газовая камера 9 расположены на одном горизонтальном уровне. На периферии корпуса ротора размещены лопасти 12, выполненные призматической формы и составляют единое целое с перегородками 8, либо жестко закреплены на их концах. Лопасти 12 выполнены неправильной гидродинамической формы, например, призматическими для создания максимальной турбулизации. жидкости в тылу лопастей 12 при их движении по окружности. В нижней части устройства по осН выполняется отверстие 4 для подачи жидкости в газовую камеру. Сечение отверстия выполняется в 5-10 раз меньшим сечения отверстия для просасывания газа в полом валу. Это вызвано необходимостью ограничения величины потока жидкости через газовую камеру 9, при большем расходе жидкости через отверстие 4 рез ко снижается производительность устройства по газу из-за ограничения производительности газовой турбины при заполнении ее.жидкостью.

Устройство выполняется из стойких в расплавах материалов, например,графита или изготавливается из калиевого фторлогопита методами литейной технологии.

1089155

Устройство работает следующим образом.

Устройство погружают в расплав, включают привод вала 1. При вращении ротора 2 жидкость заполняет жидкостные камеры 6 и газовую камеру 9 и под действием центробежных сил выбрасывается из них. При этом газовая камера 9 освобождается от жидкости для прохода через нее газов через полость 3 вала 1. Кольцевые струи жид-. кости, образующиеся на выходе из камер 6 образуют область разрежения на периферии газовой камеры 9, за счет

-этого газ устремляется через полость 3 в полость 11 и через окна 5 в жидкость, в которой эа счет поверхностных и межфазных сил, а также под воздействием турбулентных струй жидкости дробится на пузырьки и смешивается 20 с жидкостью. Подача небольшого количе ства жидкости в газовую камеру 9 че.рез отверстие 4 способствует измельчению пузырьков газа, что связано с дроблением газовой струи потоком жид2 кости за счет разности их скоростей движения через газовую камеру 9. В случае же использования газа, вступающего. в химическое взаимодействие с элементами расплава, реакция начинается 0 уже внутри устройства, что способствует ее интенсификации за счет мощного воздействия турбулизации при вра-. щении турбины.

Перегородка 10 газовой камеры 9 д при вращении устройства работают как лопатки.гаэодувной турбины, увеличивая производительность устройства по газу илм пару. Той же цели служат лопасти 12, форма которых позволяет 40 при их перемещении в жи)скости создавать. дополнительное разрежение в жид- кости и ее пульсацию. Пульсация потока жидкости на периферии вращающегося устройства еще больше измельчает пузырьки газа и увеличивает время контакта пузырьков газа с жидкостью, .Предлагаемое устройство было испытано в лабораторных условиях при рафинировании алюминиевого сплава состава, вес.7: Ng — 0,62, Si — 5,6, Zn — 1,05,Fe — 1,3, Cu — 2,4, AI— остальное от магния хлористым алюминием. Диаметр ротора 90 мм,число оборотов 500-800 об/мин., заглубление ротора в расплав 200 мм. Температура расплава 780; емкость игля 5 кг расплава.

Хлористый алюминий,в виде порошка вводили под крышку тигля с помощью специального пнтателя. При попадании порошка хлористого алюминия на поверхность расплава он возгоняется, пары через полый вал всасываются в расплав, диспергируются и смешиваются с ним. Магний при этом связывается в малолетучий жидкий хлорид магния, который всплывает на поверхность расплава.

Результаты рафинирования сведены в таблипч..

Предлагаемое уетройство имеет производительность по газу выше в 8 раз, чем прототип, что позволяет снизить содержание магния на 1Ж за счет увеличения дисперсности пузырьков газа.

Использование изобретения в промышленности позволяет снизить содержание магния íà 1Х за счет увеличения дисперсности пузырьков газа.

Использование изобретения в промышленности позволяет получить экономический эффект 19 руб/т алюминиевого сплава.

1089155

Наименование устройства

Я опыта

МаксимальОстаточное содержание магния в сплаве, Ж

Устройствопрототип 20

5,0

500

0,5

8,0

600

0,4

20

800

10,0

0,25

Предлагаемое устрой—

500

0,4

5,0

20 ство 600

10,0

800

Следы

20,0

Ф. — скорость подачи регулировалась по давлению под крышкой тигля. При утечке паров хлористого алюминия, возникающей при превышении давления разгерметизация системы, скорость подачи хлористого алюминия снижалась до максимально возможной.

ВНИИП!Л

Тираж 603

Заказ

Подпи

Филиал ППП "Патент"

r. Ужгород, ул. Проектная, 4 ремя афиниования, ин ная скорость подачи хлористого алюминия, г/мин

Число оборотов турбины, 1/мин