Устройство для исследования процессов термообработки кусковых материалов

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССОВ ТЕРМООБРАБОТКИ КУСКОВЫХ МАТЕРИАЛОВ, содержащее заключенную в корпус футеровку, нагревательную камеру с нагревательными элементами, рабочую камеру для установки образцов , систему крепления образцов и измерительные системы, отличающееся тем, что, с целью повышения точности замеров и увеличения количества подводимого в единицу времени тепла, нагревательная камера, выполнена в виде состыкованных большими основаниями усеченных конусов с углом между большим основанием и образующей 45-60°, а рабочая камера г для установки образцов выполнена светопроницаемой.

СОЮЗ СОВЕТСНИХ

ШМ Л

РЕСПУЬЛИН

Зав F 27 В ог

ОПИСАНИЕ ИЗОБРЕТЕНИ Й, н aBTDPCNOIIIV СВМДИТЮ\ЬСТВУ 1 @

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ (21) 3510264/22-02 (22) 10. 11. 82 (46) 30.04.84. Вюл. У 16 (72) В.П.Трофимов, В.М.Павловец, В.И.Лобанов, В.М.Абзалов, В.P.Кузнецов и С.Г.Майзель (71) Московский институт сталин спла . вов, Уральский политехнический институт им.С.М,Кирова и Всесоюзный научно-исследовательский институт металлургической теплотехники ,(53) 622.785(088.8) (56) 1. Авторское свидетельство СССР

У 531982, кл. F 27 В 17/02, 1975.

2. Авторское свидетельство СССР

У 490827, кл. С 22 В 1/14, 1974.

„SU„„1089382 A (54) (57) УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ

ПРОЦЕССОВ ТЕРМООБРАБОТКИ КУСКОВЫХ

МАТЕРИАЛОВ, содержащее заключенную в корпус футеровку, нагревательную камеру с нагревательными элементами, рабочую камеру для установки образцов, систему крепления образцов и измерительные системы, о т л и ч ею щ е е с я тем, что, с целью повышения точности замеров и увеличения количества подводимого в единицу времени тепла, нагревательная камера. выполнена в виде состыкованных большими основаниями усеченных конусов с углом мелщу большим основанием и образующей 45-60, а рабочая камера для установки образцов выполнена

;светопроницаемой.

Ф 1089

Изобретение относится к подготов- ке железорудного сырья в черной металлургии, а именно к устройствам для изучения процессов упрочнения окатышей и других кусковых матери5 алов .

Известны устройства для исследования процессов термообработки кусковых материалов, содержащие заключенную в корпус футеровку, цилиндричес- 1О кую трубу, нагревательную горелку, площадку для установки исследуемых обраэцбв, системы крепления и измерительные системы (1 3.

Недостатками данного устройства являются неравномерность нагрева испытуемого образца вследствие наличия точечного источника тепла единичного факела, формируемого при сжигании топлива в специальной горелке, В результате поверхность образца разогревается до различных температур, в теле куска возникают дополнительные термические напряжения и заметно снижается точность производимых за25 меров, усложненная система крепления и перемещения образца, а также всей установки в.целом отсутствие одновременного непрерывного измерения температуры, изменений объема и прочности образца, что также существенно снижает точность эксперимента; взаимосвязь количества подводимого к образцу в единицу времени тепла с режимом сжигания топлива, что обуславливает запаздывание установления скоростей нагрева и охлаждения образца и не обеспечивает воэможности достаточно строгого моделирования технологических процессов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для исследования процессов термаобра. ботки кусковых материалов, содержащее заключенную в корпус футеровку, 45 нагревательную камеру с нагревательными элементами, рабочую камеру для установки исследуемых образцов, системы их крепления и измерительные системы 2 . Я)

В устройстве рабочая камера выполнена в виде выпукла-вогнутого круга для максимального приближения ее рабочей поверхности к структуре слоя окатышей. 55

Однако устройство характеризуется невозможностью наздейстния лучистого теплопатака ат стенок труСы к ниж382 2 ней половине обраэца (окатыша) так

/ как между ней и излучающими поверхно стями расположена выпукло-вогнутая рабочая площадка, воспринимающая на себя большую, часть лучистой составляющей теплопотока. В результате верхняя и нижняя части образца разогреваются неравномерно, в теле куска возникают дополнительные термические напряжения и заметно падает точность измерений, невозможностью увеличения количества поднодимого к образцу в единицу времени тепла при постоянной температуре излучающих стенок. Это обстоятельство ограничивает скорости нагрева и охлаждения образца, отсутствием одновременного непрерывного измерения температуры, изменений объема и прочности образца, что также существенно понижает точность эксперимента.

Цель изобретения — повышение точности замеров и увеличение количестна падводимаго к образцу в единицу времени тепла.

Поставленная цель достигается тем, что н устройстве для исследования процессов термообрабатки кусковых материалов, содержащем заключенную в корпус футеровку, нагревательную камеру с нагревательными элементами, рабочую камеру для установки образцов, систему крепления образцов и измерительные системы, нагревательная камера выполнена в виде состыкованных большими основаниями усеченных конусов с углом между большим основанием о и образующей 45-60, а рабочая каме" ра для установки образцов выполнена светопроницаемой.

В предлагаемом изобретении разработан метод интенсификации отдачи тепла излучением и лабораторных установках посредством оптимизации соотношения теплоиэлучающая поверхность — теплоноспринимаюшая поверхность. Разработанный метод позволяет в достаточно необходимой для практики степени приблизить результаты лабораторных исследований к технологии процесса обжига кусковых материалов на промышленных агрегатах.

Увеличение количества падводимого к образцу в единицу времени тепла при постоянной температуре образца обеспечивается увеличением соотношения теплоизлучающая поверхность — тепловоспринимающая поверхность в сторону

3 поверхности излучения. Для этого нагревательная камера должна быть изготовлена в виде состыкованных прямого и перевернутого усеченных конусов. Изготовление нагревательной камеры в другом виде (например, с шарообразными стенками, вогнутовыпуклой поверхностью и пр.) нежела тельно, так.как, не обеспечивая существенного повышения количества подводимого к образцу тепла в единя цу времени, заметно повышает сложность изготовления центральной трубы. Площадь нижнего основания конусов должна быть равна площади поперечного сечения основного участка центральной трубы. В противном случа либо усложняется установка рабочей площадки печи внутри рабочей камеры (при диаметре нижнего основания конусов меньшем диаметра основной трубы), либо, не улучшая процесса, черезмерно возрастают габариты агрегата.

Угол между основанием конуса и ег образующей должен составлять 45-60о.

При меньшем угле (менее 45о) черезмерно возрастают поперечные размеры устройства, уже не обеспечивая ,дальнейшего заметного повышения количества подводимого к образцу теп ла в единицу времени. При большем уг (более 60 ) количество лодводимого к о образцу тепла не обеспечивает реальные для промышленных агрегатов скорости нагрева и охлаждения образца, Рабочая камера для образца должна быть изготовлена светопроницаемой (в форме решетки с живым сечением, большим 60-707, иэ светопроницаемого кварцевого стекла и т.п.). .В противном случае заметно снижается количество тепла, подводимого к нижней части образца, и в теле куска воз- никают нежелательные дополнительные термические напряжения.

Основание рабочей камеры должно быть расположено на удалении от плос кости стыковки конусов, равном 0,001.

0,06 от диаметра их нижнего основания конусов (Ь-b). Нижний предел удаления образца от основания конуса (0,001 от диаметра нижнего основания ограничен условиями его установки (чувствительностью соответствующих датчиков). В пределе идеальной является установка образца на линии Ь -b.

Это, однако, практически невозможно в реальных условиях. При удалении

1089382 4 образца от нижнего основания конусов на величину, большую 0,06 от их диаметра, соотношение теплоиэлучающей и тепловоспринимающих поверхно- . стей в верхней и нижней частях: установки заметно отличаются друг от друга (в 1,2-2,0 раза) . В результате верхняя либо нижняя часть образца получает большую долю тепла и в теле образца возникают нежелательные термические напряжения. Например, при подъеме образца кверху теплоизолирующая поверхность нижней части нагревательной камеры заметно превышает величину излучающей поверхнос.и верхней части камее ры, телловосп;"инимающая поверхность образи. разогревается с различной скор, стью, и в пределе .он может быть разрушен иэ-за черезмерных термических напряжений в теле куска.

Сущность изобретения заключается в конструктивном оформлении устройства для исследования процессов термообработки кусковых материалов

Э обеспечивающем приближение условий испытаний к реальным промышленным условиям посредством увеличения теплоизлучающей поверхности нагрева тельной камеры (улучшения ее конфигурации) без заметного увеличения объема агрегата.

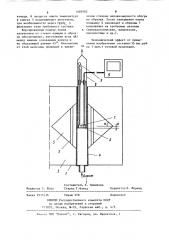

На чертеже представлена схема устройства для исследования процессов термообработки кусковых матери35 алов, Устройство состоит из корпуса футеровки 2, нагревательных элементов 3, цилиндрической трубы 4, нагревательной камеры 5. B камере расположена рабочая камера 6 для установки исследуемых образцов 7 с систе" мой 8 крепления и измерительными системами 9.

Устройство работает следующим образом.

Вне печи на основание рабочей камеры 6 устанавливают образцы 7 с измерительными термопарами, несоизмерителями-тенэодатчиками и другими системами. Включают нагревательные элементы 3 и разогревают нагреватель) ную камеру 5. Площадку с образцами при помощи системы 8 вводят в камеру 5 и устанавливают на плоскости

Ы стыковки верхнего и нижнего усеченных конусов, обеспечивая тем самьаи равномерный со всех сторон образца подвод тепла излучением от стенок

9382

Составитель В. Чижикова

Редактор С. )Оскс Техред Т.Фанта Корректор А. Ференц

Заказ 2915/36 Тираж 578 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

5 108 камеры. В процессе опыта температуру в камере 5 поддерживают реостатом, при необходимости через трубу 4

1 фильтруют газы требуемого состава.

Форсированную подачу, тепла иэлучением от стенок камеры к образцу обеспечивают, изготовляя угол (d) между нижним основанием конуса и их образующей равным 45 . Отклонение от этой величины приводит к увеличению степени неравномерности обогре ва образца. После завершения опыта площадку 6 извлекают и образцы 7 направляют на требуемые анализы

5 (минералогические, химические, прочностные и др.).

Экономический эффект от применения изобретения составит 35 тыс.руб на 1 млн.т готовой продукции.