Способ управления многостадийным процессом обогащения железных руд

Иллюстрации

Показать всеРеферат

СПОСОБ УПРАВЛЕНИЯ МНОГОСТАДИЙНШ ПРОЦЕССОМ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ. РУД, включающий измерение и..регули f рование циркулирующей нагрузки в первой стадии измельчения в зависимости от содержания железа в концентрате , отличающийся тем, что, с целью повьшения точности управления путем стабилизации содержания железа в концентрате, измеряют х объемное содержание твердой фазы шламов процесса,объемное содержание магнитного железа в этой твердой фазе, измеряют расход воды, подаваемой на процесс, определяют требуемое значение содержания железа в концентрате, а циркулирующую нагрузку корректируют по величине и знаку рассогласования требуемого и измеренного содержания железа в концент (Л рате.

С01ОЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ, РЕСПУБЛИК с (19)%ЭУ(11) 3(51) В 03 В 13/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЭОБРЕТЕНИЙ И ОТНРЦТИЙ (21 ) 3538531/22-03 (22) 11.01.83 (46) 07.05.84. Бюл. Р 17 (72) Г.С.Зеленский, В.И.Копийка, В. А.Кньипев, П.Д.Мищенко и Б.Ф.Захаров (71) Криворожский филиал Киевского института автоматики им.ХХУ съез-.. да КПСС (53) 622.325(088.8) (56) 1. Авторское свидетельство СССР

Р 44455?, кл. В 03 В 4/04, 1974.

2. Авторское свидетельство СССР

И 952337, кл. В 03 В 1/04, 1980 (прототип). (54)(57 ) СПОСОБ УПРАВЛЕНИЯ МНОГОСТАДИЙНЬМ ПРОЦЕССОМ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ, РУД, включающий измерение и.регулирование циркулирующей нагрузки в. первой стадии измельчения в зависимо- сти от содержания железа в концентрате, отличающийся тем, что, с целью повышения точности управления путем стабилизации содержания железа в концентрате,. измеряют обьемное содержание твердой фазы шламов процесса,объемное содержание магнитного железа в этой твердой фазе, измеряют расход воды, подаваемой на процесс, определяют требуемое значение содержания железа в концентрате, а циркулирующую нагрузку корректируют по величине и знаку рассогласования требуемого и измеренного содержания железа в концент.-, е рате.

1090441

Цель изобретения - повышение точности управпения процессом путем стабилизации содержания железа в концентрате.

Поставленная цель достигается тем, что согласно способу управления многостадийным процессом обогащения железных руд, включающему измерение и регулирование циркулирующей нагрузки в первой стадии измельчения в зависимости от содержания железа в концентрате, измеряют объемное содержание твердой фазы

55

Изобретение относится к обогащению полезных ископаемых, в частности к автоматизации процессов измельчения,,классификации и магнитной сепарации железных руд. 5

Известен способ управления многостадийным процессом обогащения железных руд, основанный на..изменении циркулирующей нагрузки на первой . стадил измельчения в зависимости от 10 содержания железа в концентратеГ13.

Недостатком известного способа яв,ляется низкая точность стабилизации содержания железа в концентрате и управления процессом из-за влияния 15 больпых транспортных запаздываний при многостадийных схемах измельчения, классификации и сепарации.

Известен способ управления многостадийным процессом обогащения же- 20 леэных руд, включающий измерение и регулирование циркулирующей нагрузки в первой стадии измельчения в зависимости .от содержания железа в концентрате (2 ). 25

В данном способе основной технологический параметр стадии обогащения — степень обогащения промпродукта — определяют по косвенному параметру - активной мощности на- 30 сосов. Однако на величину активной мощности в равной степени, кроме расхода твердого, влияет расход воды, т.е. плотность транспортируемого материала, что в данном способе не З5 учитывается.

Кроме того, быстрый износ насосов абразивной пульпой и наличие переменных потерь в подшипниках двигателя и насосов свидетельствуют о ниэ- I0 кой точности измерения степени обогащения материала по стадиям, а следовательно, о низкой точности стабилизации содержания железа в концентрате. 45 шламов процесса, объемное содержание магнитного железа в этой твердой фазе, измеряют расход воды, подаваемой на процесс, определяют требуемое значение содержания железа в концентрате, и циркулирующую нагрузку корректируют по величине и знаку рассогласования требуемого и измеренного содержания железа в концентрате.

При обогащении железной руды на обогатительной фабрике в шламы уходит не только пустая порода, но и немагнитное железо. Величина остаточного немагнитного железа в концентрате определяется коэффициентом захвата, равным отношению содержания железа общего к содержанию магнитного железа в концентрате и составляющим 1,02-1,05 для различных рудников. Этот коэффициент стабилен, поэтому величину содержания железа в концентрате определяют по содержанию магнитного железа в концентрате, умноженному на коэффициент захвата. Таким образом, для определения математической модели процесса обогащения составляют математическое выражение, описывающее материальный баланс твердого и содержание магнитного материала в твердом по параметрам обогащения, которые можно измерить известными техническими средствами.

По технологическим параметрам, измеренным на первой стадии обогащения (расход руды на секцию, расход магнитного железа на секцию, содержание твердой фазы в шламах секции, содержание магнитного железа в твердой фазе шпамов секции) определяют с помощью математической модели требуемое значение содержания железа в концентрате, сравнивают его с заданным значением и корректируют циркулирующую нагрузку по величине и знаку рассогласования, а сигнал, пропорциональный содержанию железа в концентрате, испрльзуют для коррекции коэффициентов модели, Эффективность данного способа в динамике объясняется тем, что до 50Х шламов сбрасывается на первой стадии обогащения.

Поэтому первоначальный прогноз содержания железа в концентрате при возникновении возмущений на первой стадии хоть и не является точным, 441 4

Q — весовой расход магнитного железа в шламы секции; — расход воды на секцию;

P — объемное содержание твертв дой фазы в шламах секции; — объемное содержание магнитРхв ного железа в твердой фазе шламов;

4 Й - удельный вес твердой фазы

И и удельный вес магнитного железа соответственно.

По величине весового расхода руды на секцию Q и весового расхода маг1 нитного железа на секцию Q с учетом приведенных выше выражений определяют содержание магнитного железа в концентрате р по следующему уравнению р тв

В числителе формулы - весовой расход магнитного железа в концентрат, а в знаменателе — весовой расход твердого в концентрат.

Содержание железа общего в концентрате р,„ определяют, умножив приведенное вьппе уравнение на коэффициент захвата К

1 З В тВ 1м КВ

Вся вода, подаваемая на секцию, 45 уходит в шламы. Следовательно, по. величине объемного расхода твердой фазы в шламах и содержанию магнитного железа в твердой фазе шпамов секции можно определить расход твердой фа- 50 эы и расход магнитного железа в шла-.

Mbl "

Qts Qs PYSdT6

Чц Я Р, р„

3 1090 но всегда имеет действительный знак отклонения от заданного значения содержания железа в концентрате.

Поскольку переходный процесс йри изменении циркулирующей нагрузки является длительным, за это время прогнозируемое значение содержания железа в концентрате постоянно уточняется, так как сброс шламов изменяется и на последующих стадиях обогащения. 10

Таким образом, математическая модель позволяет высокие частоты возмущений достаточно точно компенси ровать в низкие частоты возмущений.

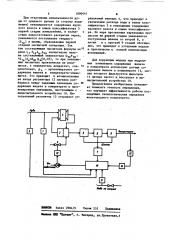

На чертеже представлена блок-. схе- 15 ма устройства, реализующего способ управления процессом обогащения железных руд для трехстадийной схемы ° измельчения, классификации и сепарации. 20

Устройство содержит измеритель 1 весового расхода руды в мельницу первой стадии измельчения, шаровую мельницу 2 с решеткой, спиральный классификатор 3, управляемый 25 вентиль 4 подачи воды в ванну классификатора, измеритель 5 расходе магнитного железа на первую стадию обо;гащения, магнитные сепараторы о, измеритель 7 объемного содержания твердой фазы и содержания магнитного железа в твердой фазе шламов секции, вторую стадию 9 обогащения, третью 9 станцию обогащения, вычислительное устройство 10, расходомер

11 воды на секцию, интегрирующий регулятор 12 циркулирующей нагрузки в первой стадии измельчения, измеритель 13 содержания железа в концентрате, фильтр 14 нижних частот.

Способ осуществляется следующим образом где (" весовой расход твердой фаts эы шламов;

Полученная формула является математической моделью секции обогащения, позволяющей по параметрам первой стадии обогащения определять содержание железа в концентрате.

Параметр Ч определяют с помоР щью конвейерных весов, а параметр

Я - по магнитной восприимчивости руды с помощью катушки индуктивности, охватывающей ковейер, который подает руду в мельницу и приводится в движение синхронным двигателем.

Расход воды на секцию Q измеряВ ют с помощью расходомера.

Параметры Р> и рхв измеряют с помощью датчика уровня и датчика магнитной восприимчивости.

Параметр d (удельный вес магнитного железа) является величиной постоянной; параметр ЙтВ(удельный вес твердой фазы) незначительно изменяется и зависит от типа руды. Изменения этого параметра учитываются при коррекции коэффициентов модели.

Рассмотрим работу системы при возникновении, вазмущений (например, при изменении измельчаемости руды).

1090441

ЗНИИПИ Заказ 2984/9:. Тирам 535 Подпшшое

Фащваа ИПП "Иатеат", г. Увгород, ул.Проектная,4

При отклонении измельчаемости руды от среднего уровня (в сторону ухудшения) увеличивается содержание крупного класса в сливе классификатора 3 первой стадии измельчения, и вслед- 5 ствие недостаточного раскрытия зерен, уменьшается поступление твердого (Р в) в шлама, сбрасываемые первой стадией магнитной сепарации. Так как составляющая числителя формулы мо10 дели. Я.т тб ы p„> э"ачительн ше составляющей знаменателя Ят Р м

М .з (й„;4т®, /5 в<0,03), то при умейьшений числитель практически не изменится, а знаменатель возрастет, следовательно, р †.прогнозируемое содержание железа B концентрате-уменьшится. Это приводит к возникновению на входе регулятора 12 сигнала разбаланса мелду заданно значением со-. 20 держания шелеза в концентрате и прог« нозируемым значением, поступающим с вычислительного устройства 10. Интегральный регулятор 12 открывает управляемый вентиль 4, что приводит к увеличению расхода воды в ванну классификатора 3 и уменьшению содержания крупного класса в сливе классификатора. По мере протекания переходных процессов на первой с адин уменьшается поступление шпамов со второй 8, а затем и с третьей 9 стадий обогащения, что приводит к уточнению модели и практически к, полной компенсации, возмущений.

Для коррекции модели при медленных изменениях содержания хелеза в концентрате используют датчик содерщания железа в концентрате 13, сигнал которого фильтруется фильтром

14 низких частот и поступает в вычислительной устройство 10.

Предлагаемое изобретение позволяет повысить точность управления, что улучшает эффективность работы последующих технологических переделов железорудного концентрата.