Барабан для сборки покрышек пневматических шин (его варианты)

Иллюстрации

Показать всеРеферат

1. Барабан для сборки покрышек пневматических шин, содержащий раздвижные сектора, жестко связанные с одними концами рычагов, каждый из которых связан шарнирно с приводной ступицей и кинематически - с тормозной ступицей, отличающийся тем, что, с целью увеличения коэффициента складывания барабана, тормозная ступица выполнена в виде зубчатого колеса, а кинематическая связь рычага с тормозной ступицей выполнена в виде зубчатого венца, взаимодействующего с зубчатым колесом и закрепленного на свободном конце рычага. 2. Барабан для сборки покрышек пневматических шин, содержаший раздвижные сектора, жестко связанные с одними концами рычагов, каждый из которых связан шарнирно с приводной ступицей и кинематически - с тормозной ступицей, отличающийся тем, что, с целью увеличения коэффициента складывания барабана, тор озная ступица выполнена в виде цевочного колеса, а кинематическая связь рычага с тормозной (Л ступицей выполнена в виде вилки, взаимодействующей с пальцем цевочного колеса и закрепленной на свободном конце рычага CD О ел оо

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1090581 A (19) (11) В 29 Н 17/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3564576/23-05 (22) 17.03.83 (46) 07.05.84. Бюл. № 17 (72) Ю. P. Хачатуров, А. П. Синотин, Б. М. Петров и В. Л. Сараев (71) Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности (53) 678.054.678.065 (088.8) (56) 1. Авторское свидетельство СССР № 358191, кл. В 29 Н 17/16, 1971.

2. Патент США № 2514215, кл. 156-418, опублик. 1950. (54) БАРАБАН ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН (ЕГО

ВАРИАНТЫ) . (57) 1. Барабан для сборки покрышек пневматических шин, содержащий раздвижные сектора, жестко связанные с одними концами рычагов, каждый из которых связан шарнирно с приводной ступицей и кинематически — с тормозной ступицей, отличаюи(ийся тем, что, с целью увеличения коэффициента складывания барабана, тормозная ступица выполнена в виде зубчатого колеса, а кинематическая связь рычага с тормозной ступицей выполнена в виде зубчатого венца, взаимодействующего с зубчатым колесом и закрепленного на свободном конце рычага.

2. Барабан для сборки покрышек пневматических шин, содержащий раздвижные сектора, жестко связанные с одними концами рычагов, каждый из которых связан шарнирно с приводной ступицей и кинематически — с тормозной ступицей, отличаюи(ийся тем, что, с целью увеличения коэффициента складывания барабана, тормозная ступица выполнена в виде цевочного колеса. а кинематическая связь рычага с тормозной ступицей выполнена в виде вилки, взаимодействующей с пальцем цевочного колеса и закрепленной на свободном конце рычага

1090581

Изобретение относится к оборудованию шинной промышленности и предназначено для сборки малогабаритных покрышек полуплоским способом.

Известен барабан для сборки покрышек пневматических шин, содержащий две идентичные группы секторов. Сектора каждой группы шарнирно связаны между собой, а каждая группа секторов шарнирно связана с приводной, тормозной и дополнительной ступицами (1).

Такая конструкция не обеспечивает эффективного использования внутреннего объема при складывании барабана, этому препятствуют шарнирные связи между секторами. Эффект «нерациональности» проявляется в большей степени по мере уменьшения размера собираемых покрышек. Для сборки покрышек 8-!О" величина коэффициента складывания таких барабанов не превы ш ает 1, 5-1,20.

Наиболее близок к изобретению барабан для сборки покрышек пневматических шин, содержащий раздвижные сектора, жестко связанные с одними концами рычагов, каждый из которых шарнирно связан с приводной ступицей и кинематически связан с тормозной ступицей. Для связи рычагов с тормозной ступицей имеются серьги (2).

Недостатком данной конструкции является использование для связи секторов с тормозными ступицами шарнирно закрепленных серег, так как они препятствуют i:oëíoму использованию внутреннего объема барабана при складывании секторов и не обеспечивают высокого коэффициента складывания, а также усложняют конструкцию барабана, Серьга, рычаг и ступица образуют шарнирный четырехзвенник. Наличие четырехзвенников требует высокой точности исполнения барабана при изготовлении осей шарнирных соединений во избежание перекосов и несоосности.

Целью изобретения является увеличение коэффициента складывания барабана.

Поставленная цель достигается тем, что в барабане для сборки покрышек пневматических шин, содержащем раздвижные сектора, жестко связанные с одними концами рычагов, каждый из которых связан шарнирно с приводной ступицей и кинематически — с тормозной ступицей, последняя выполнена в виде зубчатого колеса, а кинематическая связь рычага с тормозной ступицей выполнена в виде зубчатого венца, взаимодействующего с зубчатым колесом и закрепленного на свободном конце рычага.

По второму варианту в барабане тормозная ступица выполнена в виде цевочного колеса, а кинематическая связь рычага с тормозной ступицей выполнена в виде вилки, взаимодействующей с пальцем цевочного колеса и закрепленной на свободном конце рычага.

f0

Такое выполнение конструкции позволяет при складывании компактно размещать сектора, полностью используя внутренний объем барабана, что обеспечивает, например, при диаметре барабана 290 мм коэффициент складывания 1,35.

Кроме того, устранение шарнирного четырехзвенника упрощает конструкцию барабана.

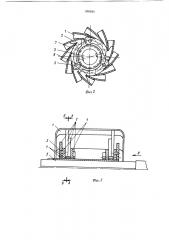

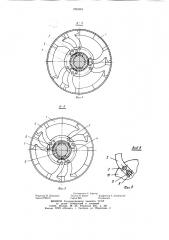

На фиг. изображен барабан в раскрытом положении; на фиг. 2 — то же, в сложенном положении; на фиг, 3 — то же, продольный разрез; на фиг. 4 — разрез

А-А на фиг. 3; на фиг. 5 — разрез Б-Б на фиг. 3; на фиг. 6 — вид В на фиг. 3 (вариант выполнения барабана).

Барабан содержит сектора 1 (12 штук), жестко закрепленные на одних концах рычагов 2 (по два на каждый сектор). Рычаги

2 выполнены с опорой в шарнирах 3 для связи с приводной ступицей 4, жестко установленной на валу 5. Другой конец каждого двуплечего рычага 2 снабжен зубчатым венцом 6, который находится в зацеплении с тормозной ступицей, выполненной в виде зубчатого колеса 7.

Во втором варианте исполнения (фиг. 6) другой конец каждого двуплечего рычага

2 выполнен в виде вилки 8, находящейся в зацеплении с пальцем 9 тормозной ступицы, которая выполнена в виде цевочного колеса 10.

Первый вариант конструкции барабана предпочтительно использовать при сборке многослойных покрышек, так как при складывании барабана после сборки покрышек возникают значительные нагрузки, а зубчатое зацепление обеспечивает большую площадь контакта по сравнению с цевочным зацеплением, что уменьшает износ контактируемых поверхностей.

Второй вариант конструкции барабана предпочтителен при сборке малослойных покрышек.

Барабан работает следующим образом.

Для складывания барабана поворачивают зубчатое колесо 7 на заданный угол относительно приводной ступицы 4. При этом венец 6, взаимодействуя с колесом 7, вызывает поворот рычагов на шарнирах 3, в результате чего сектора 1 укладываются в заданную веерообразную фигуру.

Раскрытие барабана производится в обратном порядке.

Складывание барабана по второму варианту (фиг. 6) происходит при повороте на заданный угол цевочного колеса IO, которое вызывает перемещение рычагов 2 за счет скольжения паза рычагов относительно неподвижного пальца 9.

В сравнении с базовым объектом (барабан ИМ вЂ 44) данный барабан отличается компактностью, наличием сплошных (без вырезов) цилиндрической и профильной поверхностей, повышенной жесткостью.!

090581

I09058l

Puz. б-Б

Щиг, 7

Составитель Е. Кригер

Редактор Н. Швыдкая Техред И. Верес Корректор А. Зимокосов

3a к аз 2793/ 6 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретении и открытий ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4