Состав для противообрастающего покрытия

Иллюстрации

Показать всеРеферат

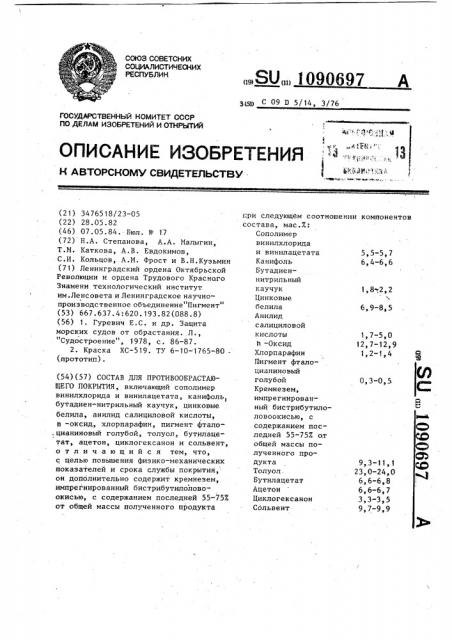

СОСТАВ ДЛЯ ПРОТИВООБРАСТА10ЩЕГО ПОКРЫТИЯ, включающий сополимер винилхлорида и винилацетата, канифольj бутадиен-нитрильный каучук, цинковые белила, анилид салициловой кислоты, П -оксид, хлорпарафин, пигмент фтало ,цианиновый голубой, толуол, бутилацетат , ацетон, циклогексанон и сольвент, отличающийся тем, что, с целью повышения физико-механических показателей и срока службы покрытия, он дополнительно содержит кремнезем, импрегнированный бистрибутилоловоокисью , с содержанием последней 55-75% от общей массы полученного продукта 4§7ч0 0::й ЛЯ s F siJ«J4a:,, Ш&Ш( I при следующем соотношении компонентов состава, мас.%: Сополимер винилхлорида 5,5-5,7 и винилацетата 6,4-6,6 Канифоль Бутадиеннитрильный 1,8-г2,2 каучук N Цинковые 6,9-8,5 белила Анилид салициловой кислоты л -Оксид Хлорпарафин Пигмент фталоцианиновый голубой Кремнезем, импрегнированный бистрибутилоловоокисью , с содержанием посЮ ледней 55-75% о.т общей массы поО5 лученного про9 ,3-11,1 со дукта 23,0-24,0 Толуол. 4j 6,6-6,8 Бутилацетат 6,6-6,7 Ацетон 3,3-3,5 Циклогексанон 9,7-9,9 Сольвент

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ

i, g .г- .. « f g

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABT0PCH0MV СВИДЕТЕЛЬСТВУ

1,8 2,2

6,9-8,5

9,3-11,1

23,0-24,0

6,6-6,8

6,6-6,7

3,3-3,5

9,7-9,9 (21) 3476518/23-05 (22) 28.05.82 (46) 07.05.84. Бюл. М - 17 (72) Н.A. Степанова, A.À. Малыгин, Т.N. Каткова, A,В. Евдокимов, С.И. Кольцов,.A.M. Фрост и В.Н.Кузьмин (71) Ленинградский ордена Октябрьской

Революции и ордена Трудового Красного

Знамени технологический институт им.Ленсовета и Ленинградское научнопроизводственное объединение "Пигмент" (53) 667.637.4:620.193.82(088.8) (56) 1. Гуревич Е.С. и др. Защита морских судов от обрастания. Л., "Судостроение", 1978, с. 86-87.

2. Краска ХС-519. ТУ 6-10-1765-80(прототип). (54) (57) СОСТАВ ДЛЯ ПРОТИВООБРАСТА10ЩЕГО ПОКРЫТИЯ, включающий сополимер винилхлорида и винилацетата, канифоль, бутадиен-нитрильный каучук, цинковые белила, анилид салициловой кислоты, П -оксид, хлорпарафин, пигмент фтало. цианиновый голубой, толуол, бутилацетат, ацетон, циклогексанон и сольвент, отличающийся тем, что, с целью повышения физико-механических показателей и срока службы покрытия, он дополнительно содержит кремнезем, импрегнированный бистрибутилоловоокисью, с содержанием последней 55-752 от общей массы полученного продукта

„„SU„„1090697 А

3(бц С 09 В 5/14, 3/76 при следующем соотношении компонентов состава, мас.Ж:

Сополимер винилхлорида и винилацетата 5,5-5, 7

Канифоль 6,4-6,6

Бутадиеннитрильный каучук

Цинковые белила

Анилид салициловой кислоты 1,7-5,0 и -Оксид 12, 7-12,9

Хлорпарафин 1,2-1,4

Пигмент фталоцианиновый голубой 0,3-0 5.

Кремнезем, импрегнирован" ный бистрибутилоловоокисью, с содержанием последней 55-75Х от общей массы полученного продукта

Толуол.

Бутилацетат

Ацетон

Циклогексанон

Сольвент

1 .109069

Изобретение относится к получению лакокрасочных покрытий, обладающих противообрастающими свойствами, и может быть использовано для защиты подвижной части судов от обрастания.

Известны составы для противообрас" тающих покрытий, содержащие в качестве токсина бистрибутилоловоокись (11 °

Однако такие покрытия имеют недостаточный срок службы. При увеличении 10 содержания бистрибутилоловоокиси в составе ухудшаются физико-механические показатели покрытия.

Наиболее близким к изобретению .

ino технической сущности и достигаемому результату является состав для противообрастающего покрытия, включающий сополимер винилхлопипа и винилацетата, канифоль, бутадиен-нитрильный каучук, цинковые белила, анилид салициловой кислоты, 0 -оксид, хлорпарафин, пигмент фталоцианиновый голубой, толуол, бутилацетат, ацетон, циклогексанон, сольвент и бистрибутилоловоокись (2 ).

Недостатками известного состава являются невысокие физико-механические характеристики и срок службы покрытия.

Целью изобретения является повышение физико-механических показате0,3-0, 5

Таблица 1

7 2 и --Оксид 12, 7-12,9

Хлорпарафин 1,2" 1,4

Пигмент фталоцианиновый голубой

Кремнезем,импрегнированный бистрибутилоловоокисью, с содержанием последней 55-75Х от общей массы полученного продукта 9,3-11,1

Толуол 23,0-24,0

Бутилацетат 6,6-6,8

Ацетон 6,6-6,7

Циклогексанон 3,3-3,5

Сольвент 9,7-9,9

В составе используют частично омыленный сополимер винилхлорида и винилацетата А-15-0, бутадиен-нитрильный каучук СКН-26, цинковые белила, прокаленные при 700 С.

В качестве кремнезема используют кремнеземы различного типа: силохром

С-120, аэросил А-175, силикагель

ШСКГ со следующими характеристиками, представленными в табл. 1.

Кремнезем

Величина

РазОбъем пор

Сред ний мер часудельной ра диус пор тиц, мкм поверх ности, 2/r

Силохром

С-120

Аэросил

А-175

Силикагель

ШСКГ

1,8-2,2

t 7-5р 0 лей и срока службы покрытия.

Поставленная цель достигается тем, что состав для противообрастающего покрытия, включающий сополимер винилхлорида и винилацетата, канифоль, бутадиен-нитрильный каучук, цинковые белила, анилид салициловой кислоты, и -оксид, хлорпарафин, пигмент фталоцианиновый голубой, толуол, бутилацетат, ацетон, циклогексанон

40, и сольвент, дополнительно содержит кремнезем, импрегнированный бистрибутилоловоокисью, с содержанием последней 55-751 от обшей массы полученного продукта при следующем соотношении компонентов состава, мас.7:

Сополимер винилхлорида и винилацетата 5,5-5,7

Канифоль,6,4-6,6

Бутадиеннитрильный каучук

Цинковые белила 6, 9-8,5

Анилид салициловой кислоты

125 1, 10 170 50

175 — — 40

240 0,96 80 50

Импрегнирование кремнезема бистрибутилоловоокисью (ТБТО) осуществляют при нормальной температуре 18-25 С.

Перед введением в состав кремнезем обрабатывают (при тщательном перемешивании) чистой ТБТО (представ1090697

Концентрация

ТБТО в

ВеличиСодержание ТБТО в образце, вес.% на удель ной поКремнезем верхности gP /г контактном растворе, мкг/мл

Силохром

С-120

125

Аэросил

А-175

175

75

Силикагель

ШСКГ

240

Температура прокаливания, Ос

150

3 ляющей собой жидкость при н.у.) или раствором ТБТО в инертном растворителе. Критерием максимальной степени пропитки является визуальное определение, отсутствия жидкой фазы над час- S тицами кремнеземов, сохранение сыпучести пропитанных продуктов без слипания и комкования частиц, При импрегнировании кремнезема

ТБТО происходит взаимодействие поверхностных гидроксильных групп кремнезема с молекулами ТБТО, что обеспечивает снижение скорости выщелачивания указанного токсина из состава в присутствии кремнезема. Для допол- 1S кительного снижения скорости выщела-, чивания кремнезем перед обработкой

ТБТО прогревают при 180-200 С в течение 1-2 ч, что обеспечивает улучшение качества продукта за счет 20 удаления из него молекулярно-сортированной воды.

При меньшей температуре прокали- . вания увеличивается скорость выщелачивания ТБТО из кремнезема. При 25 температуре выше 200 С начинается дегидроксилирование поверхности кремнезема, что также приводит к увеличению скорости вьпцелачивания токсина из наполнителя (табл. 2). зб

Влияние температуры предварительного прокаливания силикагеля ШСКГ. на концентрацию ТБТО в. контактном растворе (Т:Ж = 1:1, время контакта — 7 сут) представлены в табл. 2.

Т а б л и ц а 2

Концентрация ТБТО в 40 контактном растворе, мкг/мл тактном растворе с различными. видами кремнеземов, импрегнированных ТБТО.

Зависимость концентрации ТБТО в контактном растворе от вида кремнезема (кремнезем перед импрегнированием не подвергался дополнительному прогреву) дана в табл. 3.

Таблица 3

Растворимость ТБТΠ— 250 мкг/мл, ьремя контакта 7 дней.

Как видно из табл. 3, концентрация ТБТО в контактном растворе над кремнеземом, импрегнированным ТБТО, уменьшается примерно в 15-20 раз по сравнению с растворимостью чисто" го ТБТО.

Раздельное введение ТБТО и кремнезема непосредственно в краску, минуя стадию импрегнирования, не обеспечивает достаточного уменьшения ско- рости выщелачивания ТБТО в морскую воду.

180

200

230

300

Кроме того, в табл. 2 приведены равновесные концентрации ТБТО в конВведение импрегнированного кремнезема дает возможность установить оптимальную скорость вьпцелачивания токсина, которая обеспечивает защиту от обрастания и в то же время не допускает лишнего расхода токсина и, соответственно, дополнительного загрязнения окружающей среды. При этом можно увеличить содержание,ТБТО в составе без ухудшения физико-механических .характеристик покрытия. Верх10906

3 ний предел содержания токсина в краске связан как с сохранением удовлетворительных физико-механических характеристик пленки, так и с ограничениями, накладываемыми величиной скорости выщелачивания токсина. Нижний предел содержания токсина установлен, исходя из скорости выщелачивания, достаточной для предотвращения обрастания и обеспечения дос- 10 таточно длительного срока защитного действия покрытия.

В случае силикагеля ШСКГ однородный продукт с содержанием 55 мас.X

ТБТО удается получить при соотношении 15

Т:Ж=1:1, а при использовании кремнезема, обладающего большим насыпным весом (аэросил), при указанном бтношении не удается добиться равномерного нанесения токсина на носи- 2п тель, и часть аэросила вообще остается не пропитанной ТБТО.

В этом случае равномерное распределение ТБТО на аэросиле достигается при соотношении Т:Ж до 1:2,5 до 25

i:3, но при этом возрастает содержание ТБТО в кремнеземе. Для регулиро- . вания содержания ТБТО в аэросиле и достижения равномерного распределе— ния меньшего количества ТБТО в нем можно использовать растворы ТБТО в неполярных растворителях (Гептан толуол) с по:"лс-.дующим удале кием растворителей при испаренчи на воздухе, Для получения импрегнированного аэросила с

35 содержанием 55 мас.ч. ТБТО (как и в случае силикагеля, этот состав дает краски с удовлетворительными свойствами) необходимо использовать

30-40 -ные растворы, при этом Т:Ж

: при пропитке будет составлять уже не

1: 1, а 1:3. Необходимо отметить, что использование менее концентрированных растворов приводит к увеличению Т:Ж при пропитке, большим по45 терям ТБТО и увеличению времени, требуемого для испытания растворителя..

Состав готовят следующим образом.

Растворяют каучук в смеси ацетона, сольвента и бутилацетата и получают лак. Затем готовят основу крас50 ки путем загрузки и перетира остальных компонентов в шаровой мельнице с последующим смешением с полученным лаком.

Пример 1. Силикагель марки

ШСКГ (Б уд. = 240 м /г), мелкоизмельченный (размер частил менее

50 мкм) пропитывают ТБТО при отно97 шении Т:Ж = 1:1 в течение 0 5 ч.При.. этом получают продукт с содержанием

ТБТО 55 мас.X. Далее готовят состав, включающий следующие ингредиенты, мас. :

А-15-0 5,6

Канифоль 6,5

Каучук

СКН-26 2

Цинковые белила 7,0

Анилид салициловой кисло5,0

12,8

1,3

Пример .4. Состав тот же, что и в примере 1, но кремнезем предварительно подвергают прокаливанию при 180 С.

Пример 5. Состав аналогичен указанному в примере 1, но вместо силикагеля марки ШСКГ, использован силрхром С-120 (5 уд. 125 м /r) .

Пример 6. То же, что и в примере 4, но силикагель прокапен при

200 С. ты и -Оксид

Хлорпарафин

Пигмент фталоцианиновый, голубой 0,4

Силик агель, импрегнированный ТБТО 9,3

Толуол 23,6

Бутилацетат 6,7

Ацетон 6,6

Циклогексанон 3,4

Сольвент 9,8

Пример 1. Аэросил А-175 (S уд. = 175 м /г) пропитывают в течение 1 ч раствором ТБТО в неполярном органическом растворителе (толуол)

Содержание ТБТО в растворе при импрегнировании 1:3. Содержание ТБТО в импрегнированном аэросиле 55 мас. ..

Далее, как в примере 1.

Пример 3. Аэросил А-175 пропитывают в течение 0,5 ч чистым

ТБТО при Т:Ж = 1:3. Содержание ТБТО в импрегнированном кремнеземе составляет 75%. Далее, как в примере 1, за исключением того, что содержание аэросила, импрегнированного ТБТО, в краске 1 1, 1 мас. . цинковых белил

8;5 мас.%, анилида салициловой кислоты 1,7 мас.X.

1090697

20

Пример 7. То же, что и в примере 2, но пропитку ведут из раствора ТБТО в гептане.

Пример 8. Силикагель марки

ШСКГ пропитывают ТБТО в тех же условиях, что и в примере 1. Далее готовят краску, включающую следующие ингредиенты, мас.Ж:

А-15-0 5,7

Канифоль 6,6

Каучук

СКН-26 2,2

Цинковые белила 7,1

Анилид

15 салициловой кислоты 3,3 и-Оксид 12, 9

Хлорпарафин 1,4

Пигмент фталоцианиновый голубой 0,5

Силикагель, импрегнированный .ТБТО 9ь4

Толуол 24,0

Бутилацетат 6,8

Ацетон 6,7

Циклогексанон 3,5

Сольвент 9,9

Hp и м е р 9. То же, что и в примере 1. Но краска содержит следующие количества ингредиентов,мас.X:

А-15-0 5,5

Канифоль 64 . 35

Каучук

СКН-26

Цинковые белила

Анилид салициловой кислоты

П-Окснд

Хлорпарафин

Пигмент фталоцианиновый голубой

Силикагель, импрегнированный ТБТО

Толуол

Бутилацетат

Ацетон

Циклогексанон

Сольвент1,8

6,9

5,0

12,7

1,2

0,3

10,9

23,0

6,6

6,7

3,3

9,7

Свойства получаемых покрытий в сравнении с известным составом представлены в табл. 4.

Состав наносят кистью двумя слоями. Испытанию подвергают пластины, покрытые эмалью XC-413 и сверху предлагаемым составом. Толщина каждого слоя 40-50 мк. Покрытия высушивают на воздухе в течение 3-5 сут. и испытывают. на стенде в Черном море по переменному циклу: 1 мес. — выдержка на воздухе, 1 мес. — выдержка в море.

1090697, 10 ж ! е

I Э

I jxl

I m

I Ж

I.о о л л

1Г\ О о л

cd

Х

Ж А0»

3 ео

О 4 Н

I I

1 ch

I

1 м о л л

3 м о л

<Ч о л

cd (.) Гч Ц о о л л сч о

М л 1

1 1

II о о о с»

Р 6) < о о л л а, сч

I л .I м ю л л Ф 3 О %

jul

cd

F о о ! o м л !

/ м м 3/ л л л

00 Я о. л

Щ м л ю

1 1

1

1

1 о л л

1 CV !

1

1 I

М

g Д м о о а л л Г < !

2 эо

U 4 9 м.

cjj I

f» оо о оа

1: с»

v

cd

С4

ЕЕ 1

Э °

Ж 1!

cd V

Р Е

Э л о э о ы

<б I

jd I.

1 и I

Э I

l ч 1

I

I!

1

1

1 О

1

I I

Э 1 Л

1 cd 1

1 l

4 I

t(1

I Э I

l Q

l j I

1 1

1 э

Ж sR Cч

5 cdO

o ra

Е о

1 и и

М 40(5 эо

o r«s у

v л о л

С4

ccj I.

< < у о л

Рdj j

< <

Е

Э в

Е Ф э °

И cd

Э л ж э

cd Х

Id o.Р Э э С4

t(!4 о

o !!!

Й "Е ж v

cd л

Э D

A Ж

Е Р и ц о

Р,О о

М СР

o r

Э о э

М Ц о

cd o

Й эг

Е Ж

Э

С4 1

Э ЕО1

М Ысо . Ею

А О

g °

Э 1 Е"

1: хо э жо

& Ц 4 о х

М Н мо

cd С»

Ц

v w

Р Э аФ И ж ! ч

m I

Ж 1

cd c

Ж I о !! о

& 00

v o о

Ж (с

Р о оо

Р С

«

3090697

1

1,»

1 Х

Е» и

Э

f0

Л

Ю л

С»4

> х

К(0!

Щ Ц о

Э Е-

X х

Ю л

Щ л

С>

>g х х

f0

Е» и

E и

Е»

Е»

0l

Е

Е» Ъ и

Е»

Щ

Ю

CO I

I

1, m

Э

Ю щ Ю л л

Ю щ

1

>х х х

0I х х!

Х 1

<б I

Е 1

1 001

1 Е» й

I 1:»

Ю л

Е„Э Э

> Хfd

m fd u

Е g

u v g

1-> fd х g v

g p

ОЕ Ы

Щ л

1»

Э ъ

f0

Е» и

Е» Ъ и

Ю

Ю л

Щ л

С>

D ° л

Щ л

С>

1 1

f

1 <») I

I

1 ! — -1

D л

Щ

Щ л

0 л

f-s

Ф E

В

Е х

v Е

E v

1 и и

Е»

Е

Е» и

Е« и

Е»

Р

Е»

Щ л

I сч I

1

1 — -1

С> л

Щ л

Ю х

fd г

Е» ° д 2и

Й Ф

v Е

>х о

Х и а о

Ix, х х с6

Е»

v и! и а Ф

>о Y. о

Ф С 3 х х х э ц а

0! Ф х х х х х (d

v °

cd v а Ф

X о

И М

0 Я

E и о а

e(о а >о э х

f0 а

f»

>х о

Е»

Ф и

Р(О fd

»> !

° 1

1 1

Е»

I,„ I х! о

kf, а

1

1 о

I

1 — — 1

I

1 !

I a

1

1 =1

1! э о >

1 а д>

>I0D

Ц.О -0.

О !0

Э щ э аЕ

Э о хо

Ю

E эапц

Е«Е

1 ф ц>о., 7> а

0!

:5

Э 1

Ц у. 1 е. о, о о а >о и х о а и х

01

3 Ф х ф

>0 Ф7

I„

Э е х х х

Р Э х э

m 3

Эg

Е о ж

1 о х

X Э о а х э х о с 1 1М

Ю

10 <6 к

>0

Е» Ф и а оои

10 f0 Э .>х е» х о и

Cd 0Î о а

>х х х

Э

0l

Е

Э х

f>l

Э

>о

Э

4 х

Ve Z0! М

Е 0!Z Õ а э и 01 1 х

>ОХ ХÎcd Х

Охх5<хЙЕ

Ig х х

E и и а Ф

>о Z о х (0

Q. х

1090697

Составитель О. Оболонская

Техред Л.Коцюбняк Корректор А. Ференц

Редактор Г. Волкова

Заказ 3011/22 Тираж 634 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж"35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Состав для противообрастающего покрытия по изобретению позволяет регулировать скорость выщелачивания токсина и получать покрытия, защищающие поверхность от всех видов животного и растительного обрастания в течение 28 мес. (по сравнению с 18 мес. для.известного) в условиях переменного воздействия воды и атмосферы при сохранении высоких физико-механических и . защитных показателей.