Способ внепечной обработки жидкого металла

Иллюстрации

Показать всеРеферат

СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА по авт.СВ.№ 954439, о т л и ч а ю щ и. и с я тем, что, с целью повьйиения эффективности об работки, в полость камеры в тече .ние 0,025 - 0,045 периода колебаний подают топливно-кислородную смесь, объем которой равен при нормальных .условиях 0,03-0,09% от объема каме ,ры, а через 0,20-0,30 периода камеру соединяют с атмосферой до завершения периодаколебаний. «xj Ю 00

(19) (И) СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

С 21 С 7/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ/

К ABTOPCHOINV CBHPETEJtbCTBY

, /

OCYAAPCTBEHHblA КОМИТЕТ CCCP

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ (61) 954439 (21) 3534311/22-02 (22) 06.01,83 (461 07.05.84. Бюл. Р 17 (72) В.И.Мачикин, A.Н.Смирнов. и А.Л.Редько (71) Донецкий ордена Трудового

Красного Энамени политехнический институт (53) 669.182.71(088.8) (56) 1 ° Авторское свидетельство СССР

9 9544Д9, кл. С 21 С. 7/10, 1978. (54) (57) СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ

ЖИДКОГО МЕТАЛЛА по авт.св.9 954439, о т л и ч а ю щ и. и с я тем, что, с целью повьйтения эффективности об работки, в полость камеры в течение 0,025 - 0,045 периода колебаний подают топливно-кислородную смесь, объем которой равен при нормальных, условиях 0,03-0,09% от объема каме,ры, а через 0,20-0,30 периода камеру соединяют с атмосферой до завершения периода колебаний.

1090728

Изобретение относится к черной металлургии и может быть испольэова но при рафинировании и модифицировании расплавленного металла.

По основному авт.св.9 954439, известен способ внепечной обработки жидкого металла, включающий периодическое заполнение металлом погруженной в ковш камеры, подачу в металл .реагентов и вытеснение металла в объем ковша путем изменения давления 10 в камере от 1 — 1,2 атм. до 0,8

2,5 величины гидростатического давления металла на входе в камеру с частотой 0,2 — 1,5 Гц и амплитудой 0,3 — 0,9 высоты металла в каме- 15 ре j1) .

Недостатком этого способа является охлаждение металла при перемешивании и вводе инертных газов..

Целью изобретения является повыше-20 ние эффективности обработки.

Поставленная цель достигается тем, что согласно способу внепечной обработки жидкого металла в полость. камеры в течение 0,025-0,045 периода колебаний подают топливно-кислородную смесь, объем которой равен при нормальных условиях 0,03-0,09% от объема камеры, а через 0,20-0,30 периода камеру соединяют с атмосферой до завершения периода колебаний.

Рациональное время подачи топливно-кислородной смеси составляет

0,0 5-0,45 периода колебаний. Уменьшение времени подачи топливно-кислородной смеси менее 0,025 периода колебаний может привести к бурному протеканию процесса перемешивания за счет быстрого сгорания смеси и образования газообразных продуктов сгорания. Кроме того, быстрое сГо- 40 рание подаваемой смеси приводит к резкому повышению температуры в зоне сгорания до 4000 С, что вызывает о преждевременное разрушение футеров.ки. Увеличение времени подачи топ- 45 ливио-кислородной смеси во внутреннюю полость камеры свыше 0,045 периода колебаний может привести к йе достаточно интенсивному выталкиванию металла из камеры вследствие медлен1 ного сгорания смеси, что повлечет ,за собой нарушение резонансного режима работы камеры, так как скорость движения жидкости, необходимая для нормального процесса колебаний, не достигается. При этом эффективность обработки значительно снижается.

Количество топливно-кислородной смеси, подаваемой во внутреннюю полость камеры, равное при нормальных 60 условиях 0,03-0,09Ъ от объема камеры, обеспечивает наиболее эффектив,ную работу, так как при таком количестве,смеси давление газов, образовавшихся при, сгоРании над поверх- 65 ностью металла в камере, обеспечивает скорость вытеснения металла, соответствующую резонансному режиму колебаний. Уменьшение количества подаваемой смеси менее 0,03% объема колонны нецелесообразно, так как при этом не достигается оптимизация режима колебаний металла, а следовательно, и .скорость вытеснения струи металла иэ камеры, которая обеспечивает интенсивность перемещения, невелика.

Увеличение количества подаваемой топливно-кислородной смеси свыше 0,09% объема камеры нецелесообразно из-за бурного протекания процесса перемешивания с возможными выбросами металла из ковша вследствие необоснованного большого количества получаемых продуктов сгорания.

Соединение внутренней полости камеры с атмосферой через 0,20 — 0,30 периода колебаний является нецелесообразным, так как обеспечивает нормальное протекание процесса без повышенных энергетических затрат.

Соединение внутренней полости камеры с атмосферой ранее чем через

0,20 периода колебаний не обеспечивает эффективность процесса перемешивания, так как при этом энергия продуктов сгорания не успевает полностью перейти в кинетическую энергию вытесняемой струи. Соединение внутренней полости камеры с атмосферой после 0,30 периода колебаний нецелесообразно, так как при этом не обеспечиваются условия для благоприятного протекания процесса колебани1 металла в ковше, т.е. избыточное

1 давление во внутренней полости камеры после 0,30 периода колебаний вызывает отклонение формы колебаний от собственных колебаний системы камера-ковш, что вызывает дополнительную диссипацию энергии продуктов сгорания, а следовательно, и пойижение коэффициента использования топлива.

В дальнейшем, когда давление во внутренней полости колонны понижается ниже атмосферного это возможно вследствие недостаточного количест ва продуктов сгорания для увеличивающегося в этот момент объема колонны), процесс колебаний также тормо- . зится, чего не возникает при соединении с атмосферой. Кроме того, соединение внутренней полости колонны с атмосферой в течение оставшегося периода колебаний позволяет обеспечить стабильное протекание процесса перемешивания и исключает возможность выбросов металла иэ ковша в случае неточной дозировки топливнокислородной смеси, что значительно повышает уровень техники безопасности при обработке.

1090728 Составитель И.Асеева

Редактор В.Данко Техред Л.Микеш, Корректор О.Билак

Заказ 3016/23 Тираж . 540 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная; 4

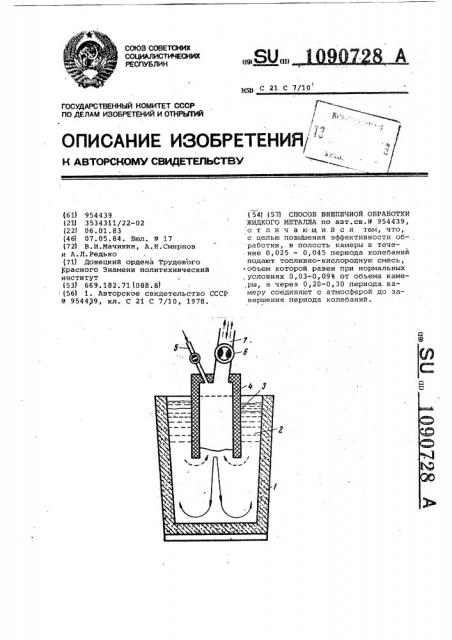

На чертеже представлена схема устррйства для осуществления предла. гаемого способа.

В ковш 1 с металлом 2 и шлаком 3 погружают камеру 4 на глубину 0,150,60 общей высоты металла в ковше.

Металл заполняет камеру 4, и уровень erо устанавливается на уровне металла в ковше. При подаче топливно-кислородной смеси по трубопроводу 5 во внутренней полости колонны происходит ее сгорание, вследствие чего избыточное давление, образовавшееся в камере, вытесняет металл в объем ковша.

По мере продвижения металла. избыточное давление газа падает, и через Q,20 — 0,30 периода колебаний колонна соединяется с атмосферой. При этом за счет кислорода воздуха, который подсасывается иэ атмосферы, догорают остатки топлива, а затем колебание происходит за счет инерции, причем в камере поддерживается давление, близкое к атмосферному на всех оставшихся фазах колебания. Гаэ, создающий избыточное давление, отводится через клапан б по трубопроводу 7. В заключительной стадии колебания клапан б закрывается, и процесс повторяют вновь.

Пример . В 100 т сталеразливочном ковше обрабатывали ШХ15.

После окончания выпуска в стали со- держалось 0,023% серы S, 0,055% кислорода О и 5,2 смЗ/100 r водорода

H. Предварительное раскисление стали проводили кремнием, загружая его на дно ковша. B процессе обработки относительное погружение колонны в металл составляло 0,4 (абсолютное — 1 и).

Топливно-кислородную смесь во внутреннюю полость колонны подавали с частотой 0,33 Гц в течение 0,1 с (О,+4 периода колебаний) в количест5 ве 3,1 r керосийа и 400 см кислоро-. да при нормальных условиях, что при объеме колонны 0,5 м составляет

0,08%.

В процессе обработки металла шла1О кообразующей смесью следующего состава СаО, At.<О>, CaF< фракцией менее 20 мм содержание серы в стали снизилось до 0, 004%, при этом снижение температуры металла за время о обработки составило 10 С Обработка длилась .10 мин.

Благодаря проведенной обработке существенно улучшены механические характеристики стали, в том числе

20 повысилась ударная вязкость и относительное сужение. Использование топливно-кислородной смеси для создания избыточного )давлеййя во внутренней полости колонны вместо аргоча или азота, используемых ранее, позволило снизить затраты на обработку. Кроме того, снижение потерь тепла на обработку позволило снизить себестоимость стали ИХ15. Суммарный ,экономический эффект эа вычетом затрат на обработку составил 0,26 руб/>

Предлагаемый способ обработки обеспечивает интенсивное перемешивание металла в ковше, при этом поверхность металла в ковше не обна35,>кается, отсутствуют брызги и выбро сы металла. Использование топливно.кислородной смеси при обработке позволяет исключить применение дорогостоящих нейтральных газов и сни40 эить потери тепла на обработку.