Нагнетательный клапан топливного насоса высокого давления

Иллюстрации

Показать всеРеферат

Л 109108

Класс 46с-, 109

СССР

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В. Е. Горбаневский

НАГНЕТАТЕЛЬНЫЙ КЛАПАН ТОПЛИВНОГО НАСОСА

ВЫСОКОГО ДАВЛЕНИЯ

Заявлено 1 февраля 1957 г. за № 565873 в Комитет по делам изобретений и открытий прп Совете Министров СССР

Предмет изобретения

В известных конструкциях конических запорных клапанов топливных насосов с цилиндрическим запорным пояском неизбежно наличие значительных мертвых объемов, искажающих закон подачи топлива из-за сжимаемости последнего при высоких давлениях.

Пр едл а гаем ая конструкция обеспечивает, путем применения несложных технологических операций, выполнение запорных клапанов со значительно меньшими мертвыми пространствами и, следовательно, создает возможность улучшить экономические показатели двигателя.

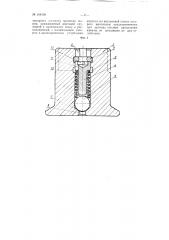

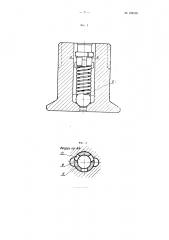

На фиг. 1 и 2 представлены продольные разрезы клапана в сборе; на фиг. 3 — разрез по АА на фиг. 2.

Нагнетательный клапан выполнен в виде цилиндрического корпуса (седла) 1 с центральным отверстием

2, оканчивающимся в нижней части коническим седлом 8 для запорного шарика 4, нагруженного винтовой пружиной 5. Диаметр отверстия 2 соответствует диаметру запорного шарика 4. Перемещение шарика 4 вверх под действием давления топлива ограничивается жестким упором 6, расположенным соосно с отверстием 2 корпуса 1 и укрепленным в последнем при помощи пружинного стопорного кольца 7.

При повышении давления в камере над плунжером шарик 4, сжимая пружину 5, поднимается и доходит до упора 6. Топливо по нижней части 8 отверстия 2, по сечению между коническим седлом 8 и шариком 4, проходит по двум каналам 9 полукруглого сечения, выполненным вдоль образующей отверстия 2 корпуса 1 и несколько не доходящим до его дна, и поступает в канавку

10, из которой через три паза 11 упора 6 следует в центральное его сверление 12 и далее к штуцеру нагнетательного топливопровода.

Нагнетательный клапан топливного насоса высокого давления для бескомпрессорных дизелей, о т л ичающийся тем, что, с целью уменьшения объема внутреннего пространства корпуса, в качестве № 109108

Фиг, 1 запорного элемента применен шарик, прижимаемый винтовой пружиной к коническому седлу и расположенный с минимальным зазором в цилиндрическом углублении корпуса, на внутренней стенке которого выполнены предназначенные для прохода топлива продольные каналы, не доходящие до дна углубления.