Способ нанесения покрытия и его варианты

Иллюстрации

Показать всеРеферат

1. Способ нанесения покрытия на поверхность детали путем послеП -- ..П .1 - r--. --;;.,i до1вательного возбуждения разрядов в многокаскадной электродной системе с использованием стержневого электрода , подключенного к источнику питания , отличающийся тем, что, с. целью повышения прочности сцепления покрытия с основой в замкнутом объеме, который ог)аничивают поверхностью детали, включенной в цепь источника питания, возбуждают искровые разряды с задержкой начала разряда следующего каскада по отношению к началу разряда предыдущего каскада в интервале

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (!9) И!) (д!) В 23 Р 1/18

Ф

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3450672/25-08 (22) 10.06.82 (46) 15.05.84. Бюл. N - 18 (72) А.Е.Гитлевич, B.Â.Èèõàéëîâ, Н.Я.Парканский, В.М.Ревуцкий и А.А.Поперечный (71).Институт прикладной физики

АН МССР (53) 621.9.048.4.06(088.8) (56) 1. Авторское свидетельство СССР

В 143636, кл. С 23 С 7/00, 1961.

2. Авторское свидетельство СССР

В 503601, кл. С 23 С 7/00, 1974 (прототип). (54) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ (ЕГО ВАРИАНТЫ). (57) 1. Способ нанесения покрытия на поверхность детали путем последовательного возбуждения разрядов в многокаскадной электродной системе с использованием стержневого электрода, подключенного к источнику питания, отличающийся тем, что, с целью повышения прочности сцепления покрытия с основой в замкнутом объеме, который ограничивают поверхностью детали, включенной в цепь источника питания, возбуждают искровые разряды с задержкой начала разряда следующего каскада по отношению к началу разряда предыдущего каскада в интервале (1,5-2) а1, где Г; — длительность разряда предыдущего каскада, при этом плотность энергии в разрядном объеме каждого каскада выбирают в пределах 1-3 Дж/мм .

1092029

2. Способ нанесения покрытия на поверхность детали путем последовательного возбуждения разрядов в многокаскадной электродной системе через среду дисперсного материала с использованием стержневого электрода, под" ключенного к источнику питания, отличающийся тем, что, с целью повышения прочности сцепления покрытия с основой в замкнутом

Изобретение относится к электрофизическим и электрохимическим мето" дам обработки и, в частности, может быть использовано при электроискровом нанесении покрытий на поверхности деталей.

Известен способ нанесения покрытия на поверхность детали путем последовательного возбуждения разрядов

I в многоканальной электродной системе с включением детали в цепь источника питания, что позволяет увеличить зону контакта газового потока с положительным столбом дуги, за счет чего возможен нагрев газа до более высокой температуры (1 ).

Недостатком известного способа является низкий коэффициент переноса эродированного материала эа счет

его распыления по причине незамкнутости разрядных объемов, что приводит к интенсивному теплообмену гаэоразрядной плазмы с окружающей средой . и тем самым резко понижает ее температуру и кинетическую энергию переносимых частиц. В этих условиях в эродированном материале в большом количестве присутствует капельно-жидкая фаза. Все это ухудшает равномерность, плотность покрытия и его сцепляемость с покрываемой поверхностью.

Кроме того, незамкнутость разрядных объектов является причиной химического взаимодействия эродированного материала с элементами межэлектродной среды, что приводит к образованию окислов и нитридов. Это ослаб-, ляет взаимодействие вновь поступающих на поверхность порций материала с уже нанесенными и способствует объеме, который ограничивают поверхностью детали, включенной в цепь источника питания, возбуждают искровые разряды с задержкой начала разряда следующего каскада по отношению к началу разряда предыдущего каскада в интервале (0,8-1,1) Г1, где Ф„ длительность разряда предыдущего каскада, при плотности энергии в разрядном объеме 3-5 Дж/мм . охрупчиванию и разрушению сформированного слоя.

Известен также способ нанесения покрытий из тугоплавких порошков, 5 которые подают в плазменную струю дугового плаэмотрона, при этом деталь располагают на расстоянии

10-30 мм от торца плазмотрона Г2 1.

Покрытия, получаемые этим способом также обладают малой прочностью сцепления (2-8 кг/мм2), причем в ,результате интенсивного теплообмена с окружающей средой невозможно локальное превышение температуры выше температуры плавления материала подложки и дисперсного материала.

Цель изобретения — повышение прочности сцепления покрытия с основой детали. °

Поставленная цель достигается тем, что согласно способу нанесения покрытия на поверхность детали путем последовательного возбуждения разрядов В многокаскадной электродной системе с включением детали в цепь источника питания, искровые разряды, возбуждают в замкнутом объеме с задержкой начала разряда следующего каскада в интервале (1,5-2) Г

30 где о ; — длительность разряда предыдущего каскада, при этом плотность энергии в разрядном объеме каждого каскада выбирают в пределах 1-3 Дж/мм .

Кроме того, при нанесении порош35 ковых направляющих материалов возбуждают искровые разряды ограниченного сечения в замкнутом объеме с задержкой начала разряда следующего каскада по отношению к началу раз40 ряда предыдущего каскада в интервале

1092029 (0,8-1,1)T при плотности энергии в разрядном объеме 3-5 Дж/мм .

Возбуждение разрядов ограниченного сечения в замкнутом объеме приводит к многократному отражению возникших . при разряде ударных волн, что способствует увеличению эрозии за счет ,дополнительного выброса размягченного и жидкого материала электродов

10 после прекращения действия разряда, и диспергированию капельно-жидкой фазы в потоке наносимого материала.

С другой стороны, замкнутый объем исключает теплообмен с окружающей средой. Это приводит к резкому повышению температуры внутри объема () 10000 С), что в сочетании с концентрацией энергии в канале разрядов каждого каскада системы и с.указанной плотностью энергии в первом разрядном объеме 1-3 Дж/мм приводит к увеличению в потоке газоразрядной плазмы количества паров и ионов, а также к увеличению его скорости.

Исследования показывают, что ве25 дение процесса при плотности энергии, выходящей за указанный предел, в одном случае приводит к недостаточному переводу капельно-жидкой фазы в паровую ((1 Дж/мм ), что отрицательно сказывается, как на качестве покрытия, так и на его сцепляемость с подложкой; в другом () 3 Дж/мм ) к сокращению ресурса работы электродов за счет интенсивного воздействия 35 ударных волн, больших температур и высокоскоростных потоков плазмы.

В связи с тем, что процесс эрозии электродов (поступление материала с электродов в разрядный 40 объем происходит в течение (1,5-2,0) с, разряд во втором каскаде возбуждают с задержкой, равной указанному времени, что обеспечивает

его воздействие на весь эродирован- 45 ный материал первого каскада: дополнительный подогрев, увеличение скорости частиц, — что, как было указано, интенсифицирует процесс и способствует получению качественных покрытий с высокой адгезионной связью с подложкой.

При формировании покрытия из непроводящих материалов (второй вари55 ант) процесс ведут путем подачи дисперсного материала в разрядный объем первого каскада, который увеличивают в 2,0-2,5 раза. В качестве материала покрытия используют, например, окиси алюминия или циркония, дибориды титана или циркония. Для этих материалов характерны высокие температура плавления и теплота испарения.

Как показали исследования, в этом случае плотность энергии в объеме первого каскада выбирают в интервале 3-5 Дж/мм, чем обеспечивают перевод необходимого количества материала покрытия в паровую фазу, при выходе эа указанный предел в одном случае ((3 Дж/мм ) интенсивность процессе„ резко снижается, а качество покрытия ухудшается, ибо в материале покрытия, транспортируемом газоразрядной плазмой, присутствует в основном капельно-жидкая фаза, кинетическая энергия частиц мала; во втором () 5 Дж/мм ) как и при осуществлении процесса компактными электродами, резко .снижается ресурс работы электродов.

Задержка возбуждения и разряда во втором каскаде системы равна (0,8-1,1) ñ с. Это обеспечивает полное использование тепловых и электродинамических возможностей разряда первого каскада и воздействие разряда второго каскада на весь транспортируемый материал покрытия.

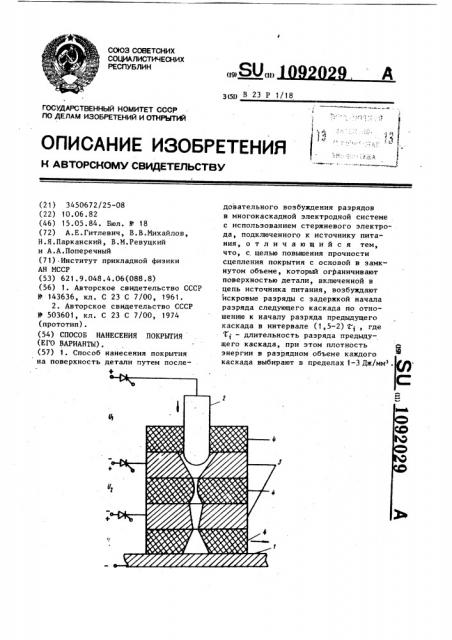

На чертеже представлено устройство для реализации предлагаемого способа.

На поверхность обрабатываемой детали 1 из стали 45 направляют эрозионную плазму, которую возбуждают в первом разрядном объеме, образованном стержневым электродом 2 и электродом-шайбой 3. Последние изготовлены иэ материала, предназначенного для формирования покрытияникеля. Далее плазма поступает с транспортируемым материалом в разрядный объем второго каскада, образованного электродами — шайбами 3 и диэлектрической втулкой 4, разряд в котором возбуждают с задержкой, выбираемой из интервала (1,5-2,0) с с.

Аналогично направляют плазму в разрядный объем третьего каскада, образованного электродом-шайбой 3, электродом-деталью 1 и диэлектрической втулкой 4.

Указанная электродная система размещена в металлическом корпусе, от которого стержневой электрод 2

1092029

Составитель P. Никматулин

Редактор М. Келемеш Техред Л. Коцюбняк Корректор И. Эрдейи

Тираж 1037

Заказ 3177/9

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 изолирован с помощью прижимной диэлектрической втулки.

При формировании неметаллических покрытий s разрядный промежуток первого каскада вводится порошок . 5

АХ 0 . Задержка разряда во втором каскЪде равняется 80 мкс, а разрядный объем первого каскада — 24 мм .

В лабораторных условиях предлагаемый способ осуществляют с использованием генератора RC.

В проведенных экспериментах по получению покрытия на образцах иэ

-стали 45 иэ никеля по известному способу привес образца за один цикл

0,8 мг, равномерность покрытия

42/18 мкм, пористость 67, сцепляе- мость 8,2 кгс/мм .

Использование предлагаемого способа позволяет по сравнению с известным повысить производительность процесса в 5-7 раз н качество покрытия за счет увеличения равномерности в 2-2,5 раза, а также снизить пористость в 2-3 раза и увеличить сцепляемость с подложкой в 1,5-1,7 раза.