Способ получения трубчатых нагревательных элементов сопротивления

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ СОПРОТИВЛЕНИЯ , включающий формование сырца, сушку и обжиг, отличающийс я тем, что, с целью обеспечения равноплотности монолитности трубки по длине образующей и упрощения технологии , под равносторонним давлением формуют кольцевые элементы с углом конуса торцовой поверхности 60-100 С до относительном плотности 35-48% и деформируют их в трубку под изостатическим давлением до относительной плотности 70-75%.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (191 (11), А

ОПИСАНИЕ ИЗОБРЕТ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3536013/29-33 (22) 07.01.83 (46) 15.05.84. Бюл. Ф 18 (72) В.К.Новиков, С.А.Суворов, Л.Т.Олейник и В.П.Мигаль (72) Ленинградский ордена Октябрьской Революции и ордена Трудового

Красного Знамени технологический институт им. Ленсовета (53) 666.3.022(088.8) (56) 1. Кислый П.С. и др. Высокотемпературные неметаллические нагреватели. Х., "Наукова дума", 1981, с. 82-84. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ СОПРОТИВЛЕНИЯ, включающий формование сырца, сушку и обжиг, о т л и ч а ю щ и йс я тем, что, с целью обеспечения равноплотности монолитности трубки по длине образукщей и упрощения технологии, под равносторонним давлением формуют кольцевые элементы с углом а конуса торцовой поверхности 60-100 С до относительном плотности 35-48Х и деформируют их в трубку под изостатическим давлением до относительной плотности 70-757.. 1 10920

Изобретение относится к изготовлению изделий из порошков и может быть использовано при изготовлении трубчатых изделий, например, высокотемпературных нагревателей сопротивления.

Известен способ получения нагревателей, заключающийся в формоваиии . токоподводящих и рабочей частей методом мундштучного шприцевания, сушке, утильном и спекающем обжигах шлифо- 10 вания торцовых поверхностей токоподводящих и рабочей частей и сваривания их в нагревательный элемент при 15001600 С с последующим отжигом и механической обработкой сварного шва f 1 ). 15

Однако известный способ требует использования пластифицированных масс, для удаления пластификаторов из отформованных заготовок, необходимо осушествлять дополнительные технологичес-20 кие операции утильного обжига сырца в засыпках, разбраковки и подготовки его к спекающему обжигу. Заготовки, полученные этим методом, склонны к короблению и растрескиванию в процес- 25 се сушки,и обжига. Сваривание предварительно спеченных, рабочей и токоподводящих частей требует применения специального оборудования, а также— предварительной шлифовки и обезжири- щ вания свариваемых поверхностей. Кроме того, для снятия внутренних напряжений в месте сварки необходимо осуществлять высокотемпературный отжиг изделий с последующей механической обработкой сварного шва. Нагревательные элементы полученные известным способом выходят из строя главным образом, в месте сварки из-за более высокого значения удельного сопротивления (в

1,2 раза) сварного шва, что .является недостатком известного способа.

Цель изобретения — обеспечение равноплотности и монолитности трубки нагревателя по длине и упрощение технологии изготовления.

Поставленная цель достигается тем, что согласно способу изготовления трубчатых нагревательных элементов сопротивления, включающему формование сырца, сушку и обжиг, под равносторонним давлением формуют кольцевые элементы с углом конуса торцовой поверхЭ

S5 ности 60-100о до относительной плотности 35-48Х и деформируют их в трубку под изостатическим давлением до относительной плотности 70-75 .

39 2

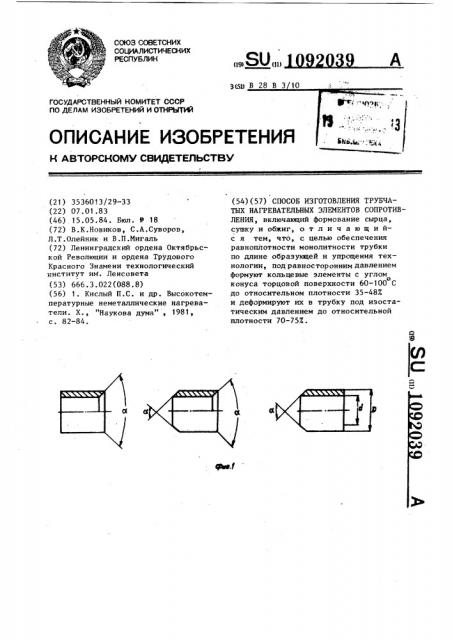

На фиг. 1 изображены элементы концов и средней части трубкиу на фиг. 2получаемая трубка, Для определения параметров получения трубки нагревателя деформированием элементов изготавливают опытные образцы трубок из порошка легированного хромита лантана с величиной зерна (0,063 мм. В качестве связки применяют 57 водный раствор поливинилового спирта, в количестве 6 вес.Е от массы порошка. Кольцевые элементы формируют под равносторонним давлением

1-2, МПа до относительной плотности

35-537, с углом конуса торцовой поверхности 60-110

Комплектацию элементов трубки осуществляют на оправочном стержне, который с комплектом помещают в резиновую оболочку и вакуумируют до остаточного давления 14 Па, затем подвергают изостатическому деформированию под давлением 80-100 ИПа, по методу мокрой матрицы. Сушку сырца производят на воздухе при комнатной температуре в течение 24 ч, до влажности .

0,2-0,4Х. Спекание трубок производят о при 2023 К, с выдержкой 4 ч.

Для обеспечения электрического контакта трубок с клеммами измерительного прибора торцовые поверхности трубок металлизируют электрическим осаждением никеля.

Оценку монолитности деформирования элементов в трубку, осуществляют сравнением электрического сопротивления образцов изготовленных предлагаемым способом из двух элементов с соп.ротивлением образцов трубок, полученных одноразовым формованием гидростатическим методом. В качестве образцов служат трубки длиной 25 мм наружным и внутренним диаметром 10 и 6,4 мм соответственно. Данные измерений приведены в таблице.

Условные обозначения приведенные в таблице: где P - давление прессования элемен1 тов трубки, ИПа;

1 2 — давление о изостатической деформации элементов в трубку,NI. a — относительная плотность элеВ1 2 ментов и трубки нагревателя, соответственно, Ж;

Ы вЂ” угол конуса торцовой поверхности элемента, град

g — удельное электрическое сопротивление материала при комнатной температуре, Ом см;

39 4 ной плотности 74Х ° После деформирования сырец снимают с оправки сушат на воздухе в течение 24 ч и подвергают спекающему обжигу в печи при 1750 С о с выдержкой 4 ч

Металлизацию участков,предназначенных для подсоединения токопрдвода осуществляли электрическим осаждением никеля. Неравноплотность как сырых, так и обожженных трубок по длине не превышает 17.

По приведенной технологии были изготовлены нагреватели на,основе хромита лантанат с добавками окиси иттрия, имеющие токоподвод"с обоих концов с характеристиками:

Общая длина, мм 300

Диаметр, мм внешний 10 внутренний 6,4

Длина активной части, мм 100

Максимальная температура. на поверхности активной части нагревателя, оС

Максимальная температура в месте токоподвода, е 500

Предлагаемое. изобретение обеспечивает получение нагревателей сопротивления с равномерным распределением температуры рабочей зоны и холодными

{до 500 С) концами, позволяет повысить температуру и увеличить ресурс службы изделий, исключает необходимость применения в качестве токоподвода платины.

1950

80 68

118 638

6.8 60

653

1 35 80

640

4 44 80 68 60

10 48 80 68 60

20 53 80 68 . 60

689

762

118 641

90 70

1 35 90 70 60

4 44 90 70 60

643

648

3 10920

Р— сопротивление трубки полученной за один прием гидростатическим прессованием, Ом, 1 — сопротивление трубки изготовленной предлагаемым способом, 5

Ом., Пример 1. Для изготовления опытных нагревателей используют хромит лантана с величиной зерна

0,063 мм. С целью получения изделия с нарастающим электрическим сопротивлением от токоподводящих к активной части в I aCrO вводят добавки окиси иттрия в количестве 5, 10, 20, 30 т . и 40 вес.X. После тщательного смешения получают 5 видов порошков с величиной удельного электрического сопротивления 118, 132, 153, 170 и

200 Ом см при комнатной температуре.

Из порошков на связке из водного раствора поливинилового спирта формуют кольцевые элементы при давлении

2 МПа до относительной плотности 397,. с углом конуса торцовой поверхности элемента 90 . Дозировку порошков для обеспечения равноплотности элементов осуществляют с учетом их коэффициента прессуемости. Затем элементы комплектуют на оправке, в последовательности, обеспечивающей нарастание сопротивления от токоподводов к актив-, ной части, и помещают в элластичную

I оболочку, вакуумтируют до остаточно- го давления 14 МПа и подвергают изостатическому.деформированию в трубку

35 при давлении 100 МПа, до относитель1092039

682

753

118 640

646

646

10 43

658

100 74 60

100 74 60

20 57

728

16

118. 643

80 68

712

762

783

815

90 70

118 640

644

645

696

775

90 70 90

20 53

26

100 74

118 643

645

642

683

750

80 68

118 643

698

100

33

748

816

880

2 3 5

10 48 90 70 60

20 53 90 70 60

100 74

1 35 100 74 60

4 44 100 74 60

1 35 80 68 90

4 44 80 68 90

10 48 80 68 90

20 53 80 68 90

1 35 90 70 90

4 44 90 70 90

10 48 90 70, 90

1 36 100 74 90

4 44 100 74 90

i0 48 100 74 90

10 53 100 74 90

1 35. 80 68

4 44 80 68 100

10 48 80 68 100

20 53 80 68 100

Продолжение тд лциы

1092039

Продолжение таблицы

9 о

2 3

118 638

90 70

653

1 35 90 70 100

4 44 90 70 100

10 48 90 70 100

20 53 90 70 100

715

790

818

41

118 640

100 74

1 35 100 74 100

4 44 100 74 100

646

658

793

100

10 48 100 74

20 53 100 74 100

851

46

118 639

80 68

1 35 80 68

768

1 10

4 44 80 68 110

10 48 80 68 110

823

857

931

110

20 53 80 68

51 — — 90 70

11 8 638

1 35 90 70

4 44 90 70

704

110

754

110

811

10 48 90 70 110

20 53 90 70 110

906

56

100 74

118 638

57 1 35 100 74 110

58 4 44 100 74 110

59 10 48 100 74 110

60 20 53 100 74 110

692

687

784

853 и — характеристики трубки полученной за один прием гидростатическим прессованием, 1092039

ЗНИКПК Заказ 3181/9 Тираж 572 Подямсаое

Филиал IIIIII "Патект", r.Óàãoäîä, уа.@роектыая, 4