Способ циркуляционного вакуумирования металла

Иллюстрации

Показать всеРеферат

СПОСОБ ЦИРКУЛЯЦИОННОГО ;ВАЮТМИРОВАНИЯ МЕТАЛЛА, включающий этапы дегазации, легирования и перемешивания металла, отличающийся тем, что, с целью улучшения каждого этапа вакуумирования изменяют направление движения металла в каждом из патрубков на противоположное .

СО1ОЭ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

0% (11) Р1 Р С 21 С 7/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OYHPbflVN

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТ ВУ (21) 3497526/22-02. (22) 04.10.82 (46) 15.05.84. Бюл. Ф 18 (72) А.И.Майоров, В,И.Решетов и А.В,Протасов (71) Всесоюзный ордена Ленина научно-исследовательский и проектно-конструкторский институт металлургического машиностроения (53) 669.046.517 (088.8) (56) 1..Заявка Великобритании

У 2025494, кл. С 7 D, 1980..

2. Морозов А.Н. и др. Внепечное вакуумирование стали. М,, "Металлургия", 1975 с. 144-146. (54) (57) СПОСОБ ЦИРКУЛЯЦИОННОГО . ВАКУУМИРОВАНИЯ МЕТАЛЛА, включающий этапы дегаэации, легироваиия и перемешивания металла, о т л и ч а юшийся тем, что, с целью улучшения каждого этапа вакуумирования изменяют направление движения металла в каждом иэ патрубков на противоположное, 1092188

Изобретение относится к металлургии, а точнее к внепечной обработке металла.

Известен способ циркуляционного вакуумирования жидкого металла. Известный способ заключается в непрерывной обработке металла, циркулирующего через вакуумкамеру (1)

Недостатком его является постоянное направление потока металла, при котором наблюдается повышенный износ футеровки вакуумкамеры и незначительная интесивность перемешивания металла.

Наиболее близким к предлагаемому 15 по технической сущности и достигаемым результатам является способ циркуляционного вакуумирования жидкого металла, включающий этап дегаза ции, легирования и перемешивания 20 металла (2)

Недостаток способа — постоянное направление потока циркулирующего металла, при котором перемешивание металла в различных участках ванны существенно отличается.

Вследствие недостаточной эффективности перемешивания для достижения однородного состава металла необходимо дополнительное время, увеличи вающее продолжительность процесса.

Кроме того, футеровка всасывающего патрубка и прилегающих участков днища при постоянном направлении потока изнашивается гораздо быстрее, чем

35 футеровка сливного патрубка, Более интенсивный износ футеровки в устье всасывающего патрубка объясняется преимущественным протеканием в этой зоне дегазации и реакции 40 окисления углерода.

Неравномерный износ футеровки приводит к снижению ее стойкости, При этом увеличивается общая продолжительность простоев, связанных с заменой патрубков, и нижней части вакуумкамеры, повышается расход огнеупоров, а производительность оборудования соответственна снижается.

Цель изобретения — улучшение качества металла и сокращение расхода огнеупоров, Поставленная цель достигается тем, что согласно способу циркуляционного вакуумирования металла, вклю- 55 чающему этапы дегазации, легирования и перемешивания металла, в тече" ние каждого этапа вакуумирования из-, меняют направление движения металла в каждом из патрубков на противоположное.

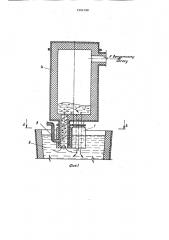

На фиг.1 показано устройство для осуществления способа; на фиг, 2 разрез А-А, на фиг,1.

Способ заключается в следующем.

Патрубки 1,2 и 3 вакуумкамеры 4 погружают в металл, содержащийся в ковше 5, затем в вакуумкамере 4 создают предварительное разрежение, при котором металл поднимается по патрубкам и заполняет нижнюю часть вакуумкамеры.

Затем при помощи устройств для транспортировки 6 металла осуществляют его циркуляцию через вакуумкамеру 4, продолжая снижать остаточное давление в вакуумной системе. По мере снижения давления газы, растворенные в металле, выделяются и откачиваются.

После завершения дега=ации производят легирование металла путем подачи в вакуумную камеру сыпучих материалов. Для равномерного распредения добавок после завершения легирования осуществляют перемешивание металла путем его дополнительной циркуляции через вакуумкамеру при достигнутом разрежении.

В течение каждого этапа (дегазации, легирования и перемешивания) направление движения металла в каждом из патрубков, по крайней мере один раэ, изменяют на противоположное ° После окончания перемешивания давление в вакуумкамере повышают до атмосферного и патрубки извлекают из металла.

Пример, Производят вакуумиро" вание конструкционной стали в вакуумкамере 4 с тремя патрубками

1-3, оборудованными трубками для подачи аргона и равномерно расположенными по окружности. Вместимость ковша составляет 100-130 т. Установка оборудована пароэжекторным насосом (не показан), производительностью 450 кг/r сухого воздуха при давлении 0,5 мм рт,ст.

Одновременно с погружением патрубков 1-3 в металл включают подачу аргона через трубки под давлением

0,8-1 кгс/см . Вакуумную камеру 4

2 соединяют с насосом и через 2-3 мин давление над поверхностью металла достигает 100 мм, рт.ст, а металл

1092188 заполняет нижнюю часть вакуумкамеры 1.

Затем давление аргона в трубках патрубков 3 и 1 увеличивают до 34 кгс/см, и металл, увлекаемый

5 пузырьками аргона поднимается по патрубкам 3 и I подвергается дегазации в вакуумкамере 4 и сливается по патрубку 2, в трубках которого давление аргона поддерживается на 10 прежнем уровне. В течение последующих 9-12 мин давление в вакуумкамере снижается до 0,5 мм рт,ст., при этом происходит деГазация металла. . Через 3-4 мин давление аргона в 15

2патрубке увеличивается до 3-4 кгс/см, а давление в патрубке 3 снижается до 0,8-1,0 кгс/см2. Подъем металла в камеру осуществляют по патрубкам

2 и 1, а слив через патрубок 3. Еще 20 через 3-4 мин направление потока металла опять изменяют, при этом в качестве сливного используют патру-. бок 1.

После окончания дегазации в тече- 25 ние 3-4 мин производят добавку ферро сплавов, алюминия н коксика,а затем)

3-4 мин перемешивают металл. В течение каждого из этих этапов в качестве сливного поочередно. исполь- щ зуют патрубки 1,2 и 3.

Г

Таким образом, в течение каждого этапа процесса вакуумирования направление движения металла в каждом патрубке было изменено на противоположное.

После окончания перемешивания процесс заканчивают.

Наряду с описанным возможны и дру-4 . гие варианты выполнения способа.

Для слива металла одновременно могут использовать несколько патрубков, например два из трех.

В ходе одного и того же процесса вакуумирования количество сливных патрубков может изменяться, что позволяет более гибко управлять процессом.

Наряду с "эрлифтом" для транспортировки металла могут быть применены индукционные насосы. В этом случае отпадает необходимость в постоянной подаче аргона через трубки сливного патрубка.

Данный способ наиболее эффективен при использовании вакуумкамеры с тремя патрубками, количество которых, однако, может быть уменьшено до двух или увеличено.

В результате периодического изменения направления движения металла перемешивание его улучшается вследствие увеличения турбулентной энергии частиц металла в переходный период, а также вследствие периодического перемещения по объему ванны зон с повышенной и с уменьшенной энергией перемешивания. Благодаря более интенсивному перемешиванию однородность готового металла значительно повышается, а продолжительность вакуумирования может быть сокращена.

Кроме того, периодическое изменение направления движения металла выравнивает износ футеровки патрубков н нижней части днища, вследствие чего срок службы огнеупоров и про» должительность кампании увеличиваются, а общая продолжительность простоек, связанных с ремонтом футеровки, уменьшается приблизительно на

ЗОХ.

Ориентировочно годовой экономический эффект, достигаемый за счет экономии огнеупоров и повышения производительности вакууматора, составляет 28 тыс.руб, !

092188

1092188

WuaZ

Составитель Г.Прусс

Редактор Л,Авраменко Техред А.Кикемезей

Заказ 3209/17 Тираж 540

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4

Корректор 0.цилак

Подписное