Способ получения лигатуры

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, i включаниций расплавление ферретарганца и алюминия и их последующее смешивание , отличающийся тем, что, с целью снижения -угара алюминия и повышения степени гомогенизации и стабилизации химического состава лигатуры, смешивание металлов осуществляют введением в объем ферромарганца жидкого алюминия затопленной струей под давлением,равным 1,1-1,2 давления столба жидкого ферромарганца. (О

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbfYHA

ОПИСАНИЕ ИЗОБРЕТ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Б

11 (21) 3489339/22-02 (22) 6.09. 82 (46) 15.05.84. Бюл. ¹ 18 (72) А.А.Должиков, В.И.Дубоделов и В.П.Полищук (71) Институт проблем литья АН УССР (53) 621.740(088.8) (56) l Авторское свидетельство СССР № 765385, кл. С 22 С 35/ОО, 1979.

2, "Сталь", 1977. № 7, с.617-619. (54)(57) СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, включающий расплавление ферромарганца и алюминия и их последующее смешивание, отличающийся тем, что, с целью снижения -угара алюминия и повышения степени гомогенизации и стабилизации химического состава лигатуры, смешивание металлов осуществляют введением в объем ферромарганца жидкого алюминия затопленной струей под давлением, равным 1,1-1,2 давления столба жидкого ферромарганца.

1092199

Кроме того, при последующем сливе высокотемпературного ферросплава из печи в ковш с жидким алюминием, количество которого в 5-6 раз меньше, чем ферросплава, хотя и происходит взаимное растворение металлов при перемешивании, однако процент угара алюминия остается высоким, Объясняется .Это тем, что ферросплав при сливе в жидкйй алюминий, имеющий меньшую плотность, располагается под алюминием и перегревает его, Нагретый до

1300-1400 С алюминий активно окисляо ется в атмосфере воздуха ° После окончания слива ферромарганца в ковш

Изобретение относится к металлургии, в частности к производству ферросплавов.

Известен способ получения лигатур, содержащих легкоплавкие и легкоокисляющиеся элементы, включающий выплавку. ферросплава, отделение шлама и заливку ферросплава в ковш-приемник, в котором установлены слитки легкоглавкого металла (I) .

Однако этот способ не позволяет получать достаточно равномерный химический состав сплава, а его реализация сопряжена с пироэффектом и высоким угаром легкоплавкого элемента.

Наиболее близким к предложенному является способ получения лигатуры, включающий расплавление ферромарганца в электродуговой печи, ввод

20 сверху в печь части алюминия в твердом виде и по мере плавления и растворения алюминия в ферромарганце, выпуск сплава из печи в ковш с остальной частью алюминия. Алюминий в ковше перед выпуском сплава из печи плавят пламенем газовой горелки.

Температура сплава 1400-1450 С. Раз.-. о ливку полученной лигатуры проводят сверху через стопор на слитки массой 1-2,7 т (2) .

Недостатком способа является высокий угар алюминия и неравномерный химический состав получаемой лигатуры. 35.

Высокий угар алюминия в печи обусловлен действием высокотемпературной дуги. При расплавлении ферросплава дугой алюминий, находясь на поверхности ферросплава, перегревается на 40

700-800 С выше температуры плавления, что приводит к его интенсивному окислению. прекращается интенсивное перемешивание, что тормозит процесс усреднения химического состава сплава по высоте и объему ковша, так как растворение алюминия в ферромарганце происходит в основном за счет диффузии.

Последующее перемешивание лигатуры в ковше не производят. Поэтому сплав получается обедненным алюминием на дне ковша и пересьпценным в его верхних зонах, Целью изобретения является снижение угара алюминия, повьппение степени гомогенизации и стабилизации химического состава лигатуры.

Поставленная цель достигается тем, что согласно способу получения лигатуры, включающему расплавление ферромарганца и алюминия и их последующее смешивание, смешивание металлов осуществляют введением в объем ферромарганца жидкого алюминия затопленной струей под давлением равным 1,1-1,2 давления столба жидкого ферромарганца.

Ввод жидкого алюминия затопленной струей в объем ферросплава, имеющего более высокую плотность, приводит к диспергирсванию алюминия и равномерному распределению его в ферросплаве. Подача алюминия в донной части камеры печи с ферросплавом увеличивает время всплывания капель алюминия и обеспечивает их интенсивное растворение в ферросплаве. Жидкий ферросплав изолирует капли алюминия от атмосферы воздуха, что предотвра-„ щает их окисление, в результате сокращается угар алюминия и стабилизируется его содержание в ферросплаве.

Создание при подаче алюминия давления, в 1,1-1,2 раза превьппающего металлостатическое давление столба жид- . кого ферросплава, позволяет обеспечить надежный ввод и диспергирование жидкого алюминия в объеме ферросплава, Создание давления больше 1,2 высоты столба жидкого ферросплава экономически нецелесообразно и,кроме того, связано с формированием сплошной алюминиевой струи, что ухудшает распределение частиц алюминия в объеме ферросплава.

Создание давления меньше 1,1 высоты столба жидкого ферросплава увеличивает время получения лигатуры.

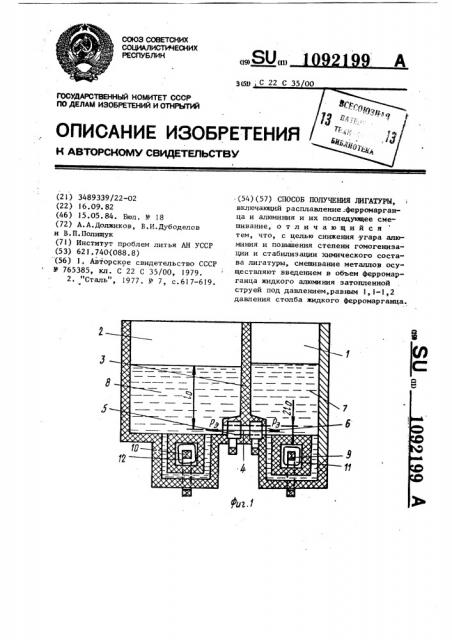

На фиг.1 и 2 представлена схема сдвоенной индукционной печи с элект! 092

199 4 гатуры (807 ферромарганца ФМг75 и

20 % алюминия АВ97) в сдвоенной индукционной печи общей мощностью

200 кВт (2х100) и емкостью 2 т (2xl).

Плавку начинают с наплавления отдельно в каждой камере 200 кг алюминия и 800 кг ферросплава. При достижении температуры апюминия

690 С и ферромарганца 1280 С алюминий при различном давлении подают в камеру с ферромарганцем..

Пр е выше нне давления столба жидкого ферромарганца À (безр.--- ) Р, Результаты испытаний

Энергетически затраты, кВт .ч

Давление жидкого столба марганца, ати (Р ) Давленн ати (Рд ) родолжнельность агрева н мешнванн

Стабилизация химнческоУгар

Степен гомоге

-мнн ннэацин, Х миння, ro coПредлагаемый способ !,05

1030

0,58

0,63

l,6 0,065

1,8 0,07

1,9 0,065

2 0,06

8 0,52

0,6 8- !О

О, 64 7«45

0,67 7-30

0,7 е7-20

0,8 7!

005

0,58

0,55

985 О, 58

l, !5

0,6

0,58

950

1,2

0 5

0,58

920

l,35

Известный способ

2,3

9,06 2,5 6

Отклонение химического состава сплава в объеме ковша.

++

Отклонение химического состава сплава различных плавок.

Сравнительный анализ показывает, 5О ковой технапогии (стабилизации хичто при давлениях нагнетания алюминия !ического состава) по предлагаемому

0,6-0,7 ати, что составляет 1,1-1,2 пособу значительно ниже и отличаются давления столба жидкого ферромарган- от известного способа на порядок. ца (0,58 ати), угар алюминия ниже по сравнению с известным способам в 4 55 эффект от внедрения предлагаемого спо5 раз. Отклонения химического саста- саба составит только sa счет эконова сплава одной плавки (степень гомо- мии алюминия на 6-)07. 50 тыс.руб. по генизации) и различных плавок одина, сравнению с базовым объектом.

1 ромагнитными стопорами для получения лигатуры.

Способ осуществляется следующим образом.

В камеры l и 2, разделенные в 5 донной части перегородкой 3 и сообщающиеся через канал 4, включенных в режим стопора электромагнитных насосов 5 и б заливают соответственно жидкий алюминий 7 и жидкий ферросплав 8. 1О

С помощью индукторов 9 и 10 с обмотками 11 и 12 подогревают алюминий и ферросплав до температуры,на 50-70 С превышающей температуру их плавления.

Переключают электромагнитный насос 15

6 в режим нагнетания на давление, превышающее в 1 1-1,2 раза металлостатическое давление столба ферросплава в камере 2. При этом жидкий алюминий иэ камеры 1 через канал 4 . 20 в перегородке 3 затопленной струей поступает в придонные слои жидкого ферросплава в камере 2.

Пример . Проводят опытные плавки по приготовлению жидкой ли- 25

Для сравнения со способом-прототипом проводят дополнительно три плав- ки в электродуговой печи. В емкость загружают 800 кг ферромарганца. После расплавления ферросплава загружают 100 кг алюминия. Оставшиеся

100 кг алюминия помещают в ковш емкостью т и плавят пламенем газовой горелки. Затем сливают ферросплав в ковш. Полученные лигатуры разливают в футерованные емкости по 250 кг.

Полученные данные приведены в таблице

1092199

Ф

Составитель Н.Шепитько

ТехредЛ.Иикеш Корректор О. Вилак

Редактор Н. Киштулинец

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 3210/17 Тираж 603 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5