Устройство для программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПРОГРАМ-ШОГО УПРАВЛЕН Я ПОДАЧЕЙ ДЛИННОМЕРНОГО МАТЕРИАЛА Б РАБОЧУЮ ЗОНУ OBPABATbffiAKb ЩЕЙ МАШИНЫ, содержащее конечный выключатель, датчик величины подачи , последовательно соединенные задатчик величины подачи, реверсивный счетчик, командньй блок и привод подачи , датчик величины подачи подклю-чен к отрицательному входу реверсивного счетчика, отличающееся тем, что, с целью снижения тепловых потерь двигателя и повышения надежности устройства за счет автоматического регулирования длительности бестоковой паузы в казвдом цикле обработки, в него введены блок возведения о квадрат, последовательно соединенные источник напряжения, блок сравнения, интегратор,нуль-орган и элемент К, соединенный вторым входом с выходом конечного выключателя , BTOpcrfi вход блока сравнения подключен через блок возведения в квадС рат к пр1гаоду подачи, а выход эле|мента И соедииен с входом разрешения записи реверсивного счетчика.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

3(5D С 05 8 19 00

ГОСУДАРСТВЕННЫЙ HOMHTET СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТЬСЯ г,",.:..„,„

ОПИСАНИЕ ИЗОБРЕТЕНИ :3

К ABTGPCH0MV СВИДЕТЕЛЬСТВУ (211 3444907/18"24 (221 27.05.82 (461 15.05.84. Бюл. 918 (721 А.И. Белов, В.Ф. Кокорев, Л.I!. Павлов и С.В. Суярко (711 Научно-исследовательский институт автоматизации управления и производства (531 621.967.3-503,53(088.8) (56 ) 1. Авторское свидетельство СССР

Р 302185,кл. В 23 С(25/01,,1968.

2. Авторское свидетельство СССР

И 378809, кл. G 05 В 19/26, 1971 (прототип 1. (54 t(57 1 УСТРОЙСТВО ДЛЯ ПРОГРАИИ10ГО

УПРАВЛЕН1И ПОДЛЧЕЙ ДЛИННОИЕРНОГО. НАТЕРИЛЛА В РАБОЧУЮ ЗОНУ ОБРАБАТЬ1ВАЮЩЕЙ ИАЫИ1Ы, содержащее конечный выключатель, датчик величины подачи, последовательно соединенные за„„SU„; О 2482 A датчик велнчепеы подачи, реверсивный счетчик, командная блок и привод подачи, датчик величины подачи подключен к отрицательному входу реверсив" ного счетчика, о т л и ч а ю щ ее с я тем, что, с целью снижения тепловых потерь двигателя и повьипения надежности устройства эа счет автоматического регулирования длительности бестоковой паузы в каждом цикле обработки, в него введены блок возведения в квадрат, последовательно соединенные источник напряжения, блок сравнения, интегратор, нуль-орган и элемент И, соединенный вторым входом с выходом конечного выключателя, второй вход блока сравнения подключен через блок возведения в квад- рат к приводу подачи, а выход эле, мента И соединен с входом разрешения записи реверсивного счетчика.! 092482

Изобретение относится к машиностроению, в частности к средствам автоматизации листоштамповочного и отрезного оборудования.

Иэвестнь» системы программного уп-» равления подачей длинномерного материала, содержащие задатчик и датчик величины подачи, реверсивньп» счетчыс, командный блок и привод подачи, включающий усилительно-преобразовательный каскад и двигатель 1 11

Наиболее близкой к изобретению по технической сущности является система программного управления подачей длинномерного материала, кото" рая применяется для перемещения материала на заданную длину в стартстопном режиме, причем диапазон длин (отмеряемых заготовок), я- следовательно, и продолжительность работы двигателя (на время срабатывания исполнительного органа, например, ножниц, двигатель отключается) в цикле подачи может быть весьма широким (например, в автоматической линии модели

Л116 предусмотрена возможность порезки рулонной стали на заготовки длиной от 10 до 6000 мм ). Двигатель же выбирается, исходя из максимальной производительности при обработке заготовок наиболее ходового типоразмера. Во избежание выхода иэ строя двигателя из-эа вь»деления недопустимо больш»с тепловых потерь и вызванного ими перегрева при обработке заготовок меныпих типоразмеров через определенное количество циклов работы »,или по истечении определенного времени) в соответствии со специальной номограммой система отключа«тся вручную (за этим должен следить оператор ) на определеннное время (2 l

Недостатками этой системы являются отсутствие автоматической защиты двигателя от выделения недопустимо оольmm тепловых потерь и вызванного ими перегрева (выше температуры, допустимой по нормам) и сн»л ение надежности работы при увеличении действующего тока (среднеквадратичного тока за цикл) вьппе величины номинального тока, что имеет место как гри обработке коротких заготовок (меньших по длине, чем заготовки наиболее ходового типоразмера), т.е. при небольших шагах подачи (при часть»х пусках z»,oñòàz»îâàõ ), так и при

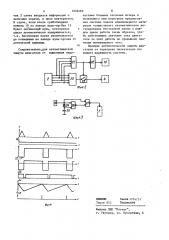

На фиг.t представлена общая блоксхема устройства; на фиг.2 — пример функциональной схемы командного блока; на фиг.3 - пример схемы формирователя сигнала "Запись"; на фиг.4временные диаграммы изменения скорости обрабатьвающего материала, Устройство для программного управления подачей длинномерного материала в рабочую зону обрабытывающей машины содержит задатчик 1 величины подачи, реверсивный счетчик 2„ командный блок 3, привод 4, состоящий из усилительно-преобразовательного каскада 5 и двигателя 6 с датчиком 7 тока, датчик 8 величины подачи с мерительным ро IIIEGM 9, 50 действующим с материалом 10 (полосой или лентой), блок 11 возведения в квадрат, источник )2 напряжения, величина которого пропорциональна ,квадрату номинального тока,двигате- . ля, блок 13 сравнения, интегратор 14, »»уль-орган 15, элемент И 16. Двигатель 6 связан с подающими валками 17 и 18, у которых установлен исполнительный орган обрабатывающей маши5

30 увеличении нагрузки двигателя, обусловленном, например, увеличением массы (толщины, .ширины) обрабатываемого материала или другими факторами.

Цель изобретения — снижение тепловых потерь двигателя и повышение надежности работы путем автоматическогоо регулирования бестоковой паузы в каждом цикле обработки.

Поставленная цель достигается тем, что в устройство для программного управления подачей длинномерного материала, содержащее конечньп» выключатель„ датчик величины подачи, последовательно соединенные задатчик велил»нь» подачи, реверсивньп» счетчик, командный блок и привод подачи, датчик величины подачи подключен к отрицательному входу реверсивного счетчика, введень» блок возведения в квадрат, последовательно соединенпые источник напряжения, блок сравнения, интегратор, нуль-орган и элемент И, соединенный вторым входом с выходом конечного выключателя, второй вход блока сравнения подключен через блок возведения в квадрат к приводу подачи„ я выход элемента И соединен с входом разрешения записи реверсивного счетчика.

На фиг.4 приведены временные диаграммы изменения скорости Н обрабатываемого материала 10 (при порезке коротких заготовок ), квадрата номинального тока 3 двигателя (пропор25 н ционального выходному напряжению блока 12), квадрата мгновенного тока t> двигателя (пропорционального вьссодному напряжению блока 11), разности

32 — i (пропорциональной входному

Н напряжению блока 14), выходного напряжения (1, ножниц 19, выходного напряжения Ît4 интегратора 14 и выходного напряжения ()„,о нуль-органа 15.

Из приведенных диаграмм видно, что напряжение 0„ (соответствующее логической еди1шце) формируется в интервале времени, когда потери в двигателе по условиям нагрева ниже до пус тимых .

Повторение цикла производится после срабатывания ножниц и появления логической единицы на выходе нуль-органа 15 °

35 з 10924 ны, например, ножницы 19. Командный блок 3 содержит цифроаналоговый преобразователь 20, элемент ИЛИ 21, элемент НЕ 22 и ключ 23. Для формирования сигнала "Запись" может быть использована схема, приведенная на фиг.3. Она содержит диод 24, конденсатор 25, элемент И-НЕ 26 и элемент

И-НЕ 27. Длительность сигнала "3aпись", формируемого после появления 10 на выходе элемента И 16 логической единицы, задается величиной емкости конденсатора 25.

Схема формирования сигнала "Запись" представляет собой схему выде- 15 ления короткого инверсного импульса по переднему фронту выходного сигна-. ла элемента И 16. Для упрощения выкладок на фиг. 1 эта схема не показана.

82 4

При наличии цифровой информации на входах (их условно показано четыре цифроаналогового преобразователя 20 и элемента И 21 (т.е. на входах командного блока 3), поступающей от реверсивного счетчика 2, ключ 23 замкнут, и выходное напряжение ци, .роаналогового преобразователя 20 г одается на привод 4.

После отработки заданной величины подачи ключ 23 размыкается (так как на выходе элемента ИЛИ 21 формируется логический нуль), т.е. привод 4 отключается, и вырабатывается команда на срабатывание ножниц 19 (так как на выходе элемента НЕ 22 формируется логическая единица).

Новый ввод данных в реверсивный счетчик< 2 производится после появления на выходе элемента И 16 логической единицы.

Привод 4 при помощи валков 17 и 18 отрабатывает заданное перемещение обрабатываемого материала, в результате чего приводится во вращение мерительный ролик 9, а следовательно, и датчик 8 величины подачи.

Сигнал от датчика 8 величины подачи поступает на вход реверсивного счетчика 2, уменьшая число, содержащееся в нем.

После отработки заданной величины подачи командный блок 3 вырабатывает сигналы на отключение привода 4 и на срабатывание ножниц 19.

В течение всего цикла работы на вход интегратора 14 подается величина, пропорциональная разности квадратов номинального тока двигателя и мгновенного тока двигателя. Интеграл этой разности является величиной, характеризующей состояние тепловых потерь в двигателе в каждый момент времени.

Устройство работает следующим образом.

При пуске в реверсивный счетчик 2 при помощи задатчгка 1 величины подачи вводится информация о величине подачи материала (цепи записи при пуске не показаны), Командный блок 3 (фиг.21 выраба- тывает в определенной последовательности команды для управления процессом подачи и на срабатывание исполнительного органа обрабатывающей машины, например, ножи иц 19.

55 двигателе, на выходе нуль-оргàíà 15 формируется логическая единица.

Если этот интеграл имеет отрицательное значение, что свидетельствует о недопустимых тепловых потерях в двигателе, на выходе нуль-органа 15 формируется логический нуль.

После срабатывания ножниц 19 при наличии логической единицы на выходе нуль-органа 1 5 в реве рсивный с че т—

45 . Если эта величина в конце цикла имеет нулевое или положительное значение, что свидетельствует о допустимых по условиям нагрева потерях в

IÎ92482

Заказ 3254/31 .

Подписное

ВНИИПИ

Тираж 842

1 чик 2 снова вводится. информация о величине подачи, и цикл повторяется.

В случе, если после срабатывания ножниц 19 на выходе нуль-органа 15 будет логическую нуль, повторение цикла автоматически задерживается, т.е.. бестоковая пауза уваличивается до появления на выходе нуль-органа 15 логической единицы. l0

Следовательно,для автоматической защиты двигателя от выделения недопустимо больщих тепловых потерь и вызванного ими перегрева предлагаемая система подачи длинномерного материала осуществляет автоматическое регулирование бестоковой паузы в каждом цикле работы таким образом, чтобы действующее значение тока двигателя sa цикл работы не превьппало значения номинального тока.

Наличие автоматическои защиты двиravana от перегрева значительно повышает надежность системы.

Фнлиап IIIIII "Патент", г. ужгород, ул. Проектная, 4