Устройство для нанесения покрытий в вакууме

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ,содержащее испарители, подложкодержатель в виде пластины и расположенную между ними сетку, о тличающееся тем, что, с целью увеличения выхода годных изделий. сетка выполнена с неоднородной структурой , причём величина прозрачности сетки выбирается из соотношения ,рЬ,р-Н, ИХ г где К; прозрачность сетки в направлении от точки 1 подложкодержателя к испарителе г; Н толщина пленки, получаемая через сетку; Ь.гтолщина пленки в точке подложкодержателя от испарителя h, получаемая без С сетки. (Л (Г оооооооо о о ;о 00 сг ts5 / S

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4(51) С 23 С 13/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H AhVOmvO V ne@eXmbCXav (21) 3382125/18-21 (22) 14.01. 82 (46) 15.04.85.Бюл. 0 14 (72) А.В.Аношкин и Е.Н.Петров (53) 621.793.14(088.8) (56) 1. Данилин Б.С. Вакуумная техни ка в производстве интегральных схем.

М., "Энергия", 1972, с. 51.

2. Заявка Японии Ф 46-44320, кл. С 23 С 13/08, 1977 (прототип) . (54) (57) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЦТИЙ В ВАКУУМЕ,содержащее испарители, подложкодержатель в виде пластины и расположенную между ними сетку, о тл и ч а ю щ е е с я тем, что, с целью увеличения выхода годных изделий, „„SU 1093012. А сетка выполнена с неоднородной структурой, причем величина прозрачности сетки выбирается из соотношения где К;„ — прозрачность сетки в направлении от точки 1 подложкодержателя к испарителю ri толщина пленки, получаемая через сетку; толщина пленки в точке подложкодержателя от испарителя, получаемая без сетки.

1093012

Изобретение относится к нанесению покрытий в вакууме и может быть использовано для напыления пленок различных веществ, в частности резистивных, проводящих и диэлектрических.

Известно устройство вакуумного напыпения, содержащее вакуумную камеру, в которой размещены испаритель напыляемого вещества и приемная поверхность— подложка в виде пластины (1) .

Данное устройство позволяет напылять пленки одинаковой толщины на подложки существенно меньших габаритов по сравнению с габаритами используемой вакуумной камеры, что определяет 15 низкую производительность устройсва и низкую экономичность процесса напыления. Этот недостаток вызван тем, что распыляемое вещество концентрируется в основном на центральной части 20 подложки, а именно — под испарителем.

Наиболее близким по технической сущности к изобретению является устройство для нанесения покрытий в вакууме, содержащее испарители и подложкодержатель в виде пластины и расположенную между ними сетку (2) .

В этом устройстве сетка уменьшает толщину напыления в центральной час- 30 ти подложки за счет затеняющего своего действия, благодаря этому увеличивается равномерность толщины напыления на большей, чем в устройстве по аналогу, поверхности подложки. Одна- З ко эффект повышения равномерности напыления в данном случае недостаточен, так как применяемые сетки имеют малую поверхность (5-15Х. от поверхности подложки) и однородную струк 40 туру. Применение в данном случае сеток большей поверхности невозможно из-за сильного затенения ими периферийных участков подложки и, как следствие, имеется большой разброс по толщине напыляемых пленок по подложкодержателю, т.е, низкий процент выхода годных изделий.

Цель изобретения — увеличение вы- SO хода годных изделий.

Поставленная цель достигается тем, что. в устройстве для нанесения покрытий в вакууме, содержащем испарители, подложкодержатель в виде плас- s .тины и расположенную между ними сетку, сетка выполнена с неоднородной структурой, причем величина прозрачности сетки выбирается из соотношеНИЯ

Е К,„ h„„ - H, где К;„ — прозрачность сетки в направлении от точки подложкодержателя к испарителю ; толщина пленки, получаемая через сетку;

I толщина пленки в точке 1 подложкодержателя от испарителя, полученная без сетки.

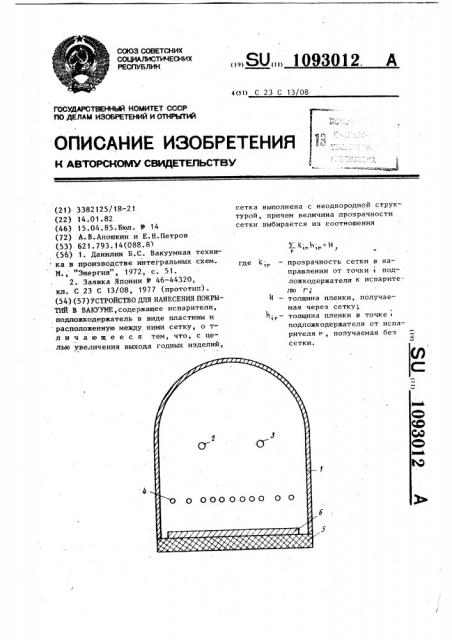

На чертеже схематически изображено предлагаемое устройство.

Устройство содержит вакуумную камеру 1, в которой размещены испарители (источники) 2 и 3 напыляемого вещества, сетка 4, подложка 5, напыляемая пленка 6.

Следует отметить, что под структурой сетки понимается распределение по ее поверхности коэффициента заполнения,при этом под коэффициентом заполнения понимается отношение площади непрозрачной части сетки (прутков сетки, перемычек. сетки при ячеистой ее структуре) к общей ее поверхности.

При однородной структуре сетки коэффициент заполнения сетки (ее прозрачность) одинаков в любой ее части.

При неоднородной структуре сетки коэффициенты заполнения различны в различных частях сетки. Различие коэффициентов заполнения в, различных частях сетки вызвано различием периода структуры сетки, толщины ее перемычек или тем и другим.

Величина прозрачности сетки с однородной структурой (с постоянным коэффициентом заполнения) является. функцией угла наблюдения — она максимальна при наблюдении по нормали к поверхности сетки и убывает с уменьшением угла наблюдения.

Для сетки из плоско-параллельных цилиндрических прутков (лежащих в одной плоскости параллельно друг другу) с диаметром, отстоящих друг от друга на равном расстоянии — шаг 4, коэффициент заполнения выражается отношением d/ . При этом максимальная прозрачность сетки выражается величиной k=1-d/6.

Известно, что в процессе вакуумного напыления частицы напыляемого вещества движутся от испарителя до подложки прямолинейно по аналогии с рас1093012

Н-k; Ь„, где

ВНИИПИ Заказ 2779/1 Тираж 900 Подписное

Филиал ППП "Патент", r.Óæãoðîä, ул.Проектная, 4 пространением света. При этом оптическая прозрачность сетки (коэффициент пропускания света) под некоторым углом освещения является эквивалентом прозрачности сетки для потока распы- 5 ляемого вещества при том же угле распыления. Осветитель и испаритель имеют также аналогию в отношении пространственного распределения интенсивности потока геиерируемых частиц.

При испарителе в виде одного источника толщина напыленного на подложку слоя H определяется соотношением:

1(; — прозрачность сетки в наI правлении от точки < подложкодержателя к испарителю; 20 толщина пленки в точке подложкодержателя в отсутствие сетки.

При испарителе в виде нескольких 25 источников толщина Ц напыленного слоя определяется соотношением:

Н 1.— 1iг 1 г (2)

30 где К;г — прозрачность сетки в на-!

1 правлении от точки 1 подложкодержателя к испарителю г

h.

ip — толщина пленки в точке 1 подложкодержателя от испарителя г в отсутствие сетки.

Выражение (2) получено с помощью

3BN для испарителя,снабженногодвумя 4р источниками напыляемого вещества, и сетки из плоско-параллельных цилиндрических прутков, при этом диаметры прутков постоянны, а изменение прозрачности (обеспечение вида функции 45

1;„ в точке 1 ), подложки достигнуто за счет вариации шага t ..

Устройство работает следующим образом.

Под действием внешнего источника 5О электрической энергии возбуждаются испарители 2 и 3, испаряемое вещество частично проходит сквозь сетку 4 и оседает на подложке 5. Равномерность толщины напыленной на подложку пленки 6 обеспечивается таким совокупным действием испарителя, выполненного из двух источников 2 и 3, сетки 4 с неоднородной структурой и подложки 5, при котором сумма произведений величины прозрачности сетки в направлении от точки подложки к каждому источнику на величину толщины напыленного слоя в этой точке соответствующим источником при отсутствии сетки имеет одно и то же значение независимо от выбора точки на подложке, т.е. выполняется соотношение (2).

Следует отметить, что выполнение испарителя из нескольких источников напыляемого вещества дает эффект, превышающий суммарный эффект использования тех же источников порознь в отдельных вакуумных камерах, так как отдельно работающие источники обеспечивают получение заданной толщины напыленного на подложке слоя при углах напыления, не меньших некоторого угла (при углах, меньших Ы, толщина напыления оказывается меньшей даже при отсутствии, затеняющего действия сетки), тогда как при одновременной работе нескольких источников результат их действия при углах напыления, меньших К, суммируется, и поэтому общая поверхность напыпенного слоя с толщиной H возрастает.

Испытания экспериментального образца заявленного устройства в условиях серийного производства изделий электронной техники показали, что максимальная поверхность подложки, на которую возможно напылить слой заданной толщины, возрастает в 4-5 раз при использовании только двух источников, во столько же раз возрастает производительность устройства, т.е. количество годных изделий с заданной толщиной напыления, получаемых. в единицу рабочего времени.