Способ обработки зубчатых колес

Иллюстрации

Показать всеРеферат

СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС инструментом, режущие элементы которого воспроизводят произродяшую поверхность в условиях обката с прямым и возвратным движениями и периодическим поворотом обрабатываемого зубчатого колеса, отличающийся тем, что, с целью повышения производительности, прямое и возвратное движения обката выполняют с одинаковой рабочей скоростью, а периодический поворот осуш.ествляют в конце каждого хода при неизменном станочном зацеплении пары инструмент - обрабатываемое зубчатое колесо.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК в(д) .В 23 F 5/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 31 1

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ элементы которого воспроизводят производящую поверхность в условиях обката с прямым и возвратным движениями и периодическим поворотом обрабатываемого зубчатого колеса, отличающийся тем, что, с целью повышения производительности, прямое и возвратное движения обката выполняют с одинаковом рабочей скоростью, а периодический поворот осуществляют в конце каждого хода при неизменном станочном зацеплении пары инструмент — обрабатываемое зубчатое колесо.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

I (21) 3548787/25-08 (22) 07.02.83 (46) 23.05;84. Бюл. № 19, (72) Ю. М. Ермаков и Б. А. Фролов (71) Всесоюзный заочный машиностроительный институт (53) 621.924.6:621.833 (088.8) (56) 1. Производство зубчатых колес, Справочник под ред. Б. А. Тайца. М., «Машиностроение», 1975, с. 367 (прототип). (54) (57) СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС инструментом, режущие,SU„„1093443 A

1093443

Изобретение относится к механической обработке зубчатых колес, а более конкретно — к способам обработки зубчатых колес в условиях обката инструментом, режущие элементы которого возпроизводят производящую поверхность.

Известны способы нарезания зубьев конических колес строгальными резцами, совершающими возвратно-поступательное движение вдоль впадины зуба в процессе обкатки.

Боковые режущие кромки резцов воспроизводят зуб или впадину нарезаемого колеса. Обработка зубьев осуществляется при прямом движении обката с рабочей подачей, а возврат зубчатого колеса и резцов в исходное положение осуществляется со скоростью холостого хода. При возвратном холостом ходе обката выполняется радиальный отвод и периодический поворот обрабатываемого колеса для деления. Аналогичным образом осуществляется нарезание зубьев конического колеса дисковыми фрезами, воспроизводящими впадину зуба (1).

Известный способ обладает недостаточной производительностью, так как обработка зубьев колеса осуществляется только при прямом ходе обката, а чтобы не задевать инструмент в процессе быстрого делительного поворота, осуществляется радиальный отвод обрабатываемого колеса при ускоренном возвратном ходе, что размыкает станочное зацепление пары инструмент — обрабатываемое зубчатое колесо.

Цель изобретения — повышение производительности обработки зубчатых колес.

Поставленная цель достигается тем, что при обработке зубчатых колес инструментом режущие элементы которого воспроизводят производящую поверхность в условиях обката с прямым и возвратным движениями и периодическим поворотом обрабатываемого зубчатого колеса, прямое и возвратное движения обката выполняют с одинаковой рабочей скоростью, а периодический поворот осуществляют в конце. каждого хода при неизменном станочном зацеплении пары инструмент — обрабатываемое зубчатое колесо.

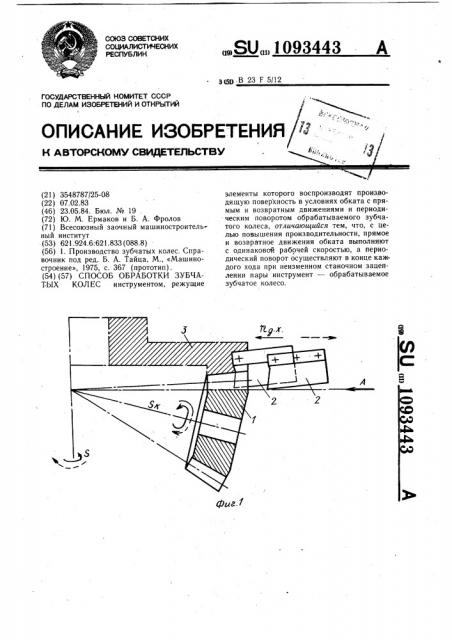

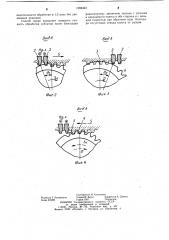

На фиг. 1 изображена схема нарезания конического колеса; на фиг. 2 — вид А на фиг. 1 (положение резцов в процессе прямого обката); на фиг. 3 — то же (положение резцов в процессе деления); на фиг. 4— то же (положение резцов в конце обратного обката).

Способ реализуется следующим образом.

Зубчатое колесо 1 и резцы 2, воспроизводящие впадины зуба рейки исходного контура, получают соответственно согласованное движение обката вокруг оси колеса 1 со скоростью Я» и вокруг оси плоского производящего колеса 3 со скоростью S (фиг..1, 2). В процессе обката резцы 2 совершают

55 поочередное возвратно-поступательное движение п „. В конце прямого хода после поворота колеса 1 на угол О + 9, заканчивается формирование зуба 4 и движение обката прекрашается. После этого в направлении движения обката SÄ происходит делительный поворот колеса 1 со скоростью D на угол, равный угловому шагу одного или двух при черновом нарезании зубьев (фиг. ф

Затем начинается возвратное движение обката с той же скоростью колеса Ь», что и при прямом движении, и скоростью S поворота резцов вокруг оси плоского производящего колеса 3 при одновременном возвратно-поступательном движении резцов 2.

В процессе обратного хода происходит формирование зуба 5 (фиг. 4). В конце обратного рабочего хода после поворота колеса на угол О + О, когда резцы 2 выйдут из касания с наружным диаметром колеса, обкат прекращается и происходит делительный поворот колеса по стрелке D (фиг. 4). Затем цикл повторяется.—

В процессе обката и деления станочное зацепление обрабатываемого колеса 1 с резцами 2, воспроизводящими впадину зуба плоского колеса, остается неизменным, т. е. резцы не отводятся в радиальном направлении от колеса.

Поскольку главное движение резания не меняет своего направления, то при реализации данного способа нет необходимости использовать инструмент с раздельной заточкой для прямого и обратного движений обката.

Предлагаемым способом можно осуществлять обработку цилиндрических колес шлифовальным кругом, воспроизводящим зуб исходного контура производящей рейки, например, на станках 5А841, а также их обработку строгальными резцами и гребенками.

Реализация способа на модернизированном зубострогальном станке модели 5А26 обеспечивает повышение производительности при черновом и чистовом нарезании зубьев конических колес в .1,5 раза. Модернизация заключается в настройке одинакового передаточного отношения в прямой и обратной цепи вращения вала кулачковой муфты управляющей реверсом люльки, и в установке на распределительном валу по два кулачка управления переключением муфты реверса и муфты дифференциала цепи деления. Нарезание одного зуба выполняют при обкате в одну сторону и затем, после деления на зуб, в другую. При этом заготовка не отводится в радиальном направлении от люльки с резцами. Так, например, при обработке конического зубчатого колеса модулем 2,5 мм и длиной 20 мм за один оборот распределительного вала происходит нарезание двух зубьев за 14,8 с вместо одного зуба за 11,2 с по сравнению с известным способом, что соответствует увеличению произ1093443

Составитель И. Кузнецова

Техред И. Верес Корректор А. Дзятко

Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

j l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5 филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Т. Кугрышева

Заказ 3346/9 водительности обработки в 1,5 раза без увеличения режимов.

Способ также позволяет повысить точность обработки зубчатых колес благодаря равномерному движению люльки с резцами и нарезаемого колеса в обе стороны и с меньшей скоростью при обратном ходе благодаря отсутствию отвода колеса от резцов.