Способ определения оптимальной продолжительности электроискрового легирования

Иллюстрации

Показать всеРеферат

СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПРОДОЛЖИТЕЛЬНОСТИ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ павёрхностей, при котором наносят покрытия на эталонные образцы при увеличении уделнного времени легирования и строят кривую зависимости параметра, характеризующего состояние покрытия, от удельного времени, по точке перегиба которой судят об оптимальном удельном времени , о т л и ч а ю щ и и с я тем, что,с целью повышения точности определения оптимального времени легиро: вания при нанесении покрытий максимальной толщины Из композиционных материалов, в качестве параметра, ха рактеризующего бездефектное состояние покрытия максимальной толщины, берут суммарное число импульсов акус тической эмиссии,излучаемое каждым образцом, которое подсчитьгаают при воздействии на покрытие индентора с твердостью, заведомо большей твердости покрытия.

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН

В 23 Р 1/18

ОПИСАНИЕ ИЗОБРЕТЕНИ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

»» » »», ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОП РЫТИЙ (21) 3414543/25-08 (22) 29.03.82 (46) 23,05.84. Бюл. Ф 19 (72) Н,Я.Парканский, M,Ñ.Кац и K.И,Пурич (71) Институт прикладной физики

АН Молдавской CCP (53) 621.9.048.4.06(088.8) (56) 1, Верхотуров А.Д., Зайцев Е.А.

° Закономерности формирования упрочненного слоя при электроискровом легировании на механизированной установке

ЭФИ-66. — "Электронная обработка материалов", 1975, У 4, с.16-19.

2. Гитлевич А.Е. и др. Об ограничении толщины слоев, формируемых в процессе электроискрового легирования, - Электронная обработка матеtl риалов", 1981, Ф 3, с.25-29 (прототип) . (54) (57) СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПРОДОЛЖИТЕЛЬНОСТИ ЭЛЕКТРОИСКРОВО„SU„„1093462 А

ГО ЛЕГИРОВАНИЯ пдверхностей, при котором наносят покрытия на эталонные образцы при увеличении уделнного времени легирования и строят кривую зависимости параметра, характеризующего состояние покрытия, от удельного времени, по точке перегиба которой судят об оптимальном удельном времени, отличающийся тем, что,с целью повышения точности определения оптимального времени легиро» вания при нанесении покрытий максимальной толщины из композиционных материалов, в качестве параметра, ха рактеризующего бездефектное состояние покрмтия максимальной толщины, Е берут суммарное число импульсов акус g тической эмиссии, излучаемое каждым образцом, которое подсчитывают при воздействии на покрытие индентора с

Ф \ твердостью, заведомо большей твердос. ти покрытия.

10934

Изобретение относится к области электрофизических и электрохимических методов обработки, в частности, к методам определения оптимального време-. ни нанесения покрытйй электроискровыми разрядами.

При электроискровом легировании по в ерх но с тей фо рмируемые покрытия ограничены по толщине. С увеличением времени легирования монотонное увели- 10 чение толщины покрытия сменяется

его уменьшением, связанным с процессами разрушения, из-sa накопления в нем дефектов (трещин, пор и т.д.)..

В связи с этим необходимо опреде- 15 лять оптимальную продолжительность легирования, позволяющую получать качественные покрытия максимально возможной толщины.

Известен способ определения опти- 20 мальной продолжительности электроискрового легирования IIQ привесу эталонных образцов — катодов, при котором на образцы наносят покрытия при постепенном увеличении удельного времени обработки, строят график зависимости суммарного привеса от удельного времени и определяют оптимальное время легирования как время, при котором достигается макси- 30 мальный привес Г1 2, Однако данный способ не обеспечивает высокой точности определения искомого времени, так как интервал, принимаемый за оптимальное время легирования, включает и время, при котором, несмотря на увеличение привеса, происходят процессы разрушения покрытия, Наиболее близким к изобретению

I по техническои сущности и достигаемому эффекту является способ сцределения - ï"òèìàëüíîé продолжительности электроискрового легирования по-„ верхностей, при котором наносят покрытия на эталонные образцы при увеличении удельного времени легирования, зятем путем стравливания полученных покрытий определяют деформационную кривую, по которой вычисляют уровень остаточных напряжений в покрытиях, являющихся параметром, характеризующим состояние покрытия, и строят,;кривую зависимости величины полученных напряжений от удельного времени легирования, по точке перегиба,которой судят об оптимальном удельном времени легирования для данб2 2 ной пары материалов "подложка-покрытие С2 1, Однако известный способ трудоемкий и относительно длинный„ кроме того, он не обеспечивает высокой точности определения искомого времени при нанесении покрытий из композиционных материалов из-за селективного вытравливания отдельных компонентов покрытия, которое приводит к смещению максимума кривой зависимости остаточных напряжений относительно оптимального времени легирования.

Целью изобретения является повышение точности определения оптимального времени легирования при нанесении покрытий максимальной толщины из композиционных материалов.

Поставленная цель достигается тем, что согласно способу определения оптимальной продолжительности электроискового легирования поверхностей, при котором наносят покрытия на эталонные образцы при увеличении удельного времени легирования и строят кривую зависимости параметра, характеризующего состояние покрытия от удельно.

ro времени, по точке перегиба которой судят об оптимальном удельном времени, в качестве параметра, характеризующего бездефектное состояние покрытия максимальной толщины, берут суммарное число импульсов акустической эмиссии, излучаемое каждым,.образцом, которое подсчитывают при воздействии на покрытие индентора с твердостью, заведомо большей твердости покрытия, Определение оптимального времени электроискровога легирования по предлагаемому способу производят следуюшим образом. На эталонные образцы наносят покрытие при увеличении удельного времени легирования, на нанесенные покрытия воздействуют индентором из алмаза с одновременной регистрацией суммарного числа импульсов акустической эмиссии, возникающих при движения образца относительно индентора с постоянной скоростью в течение рпределенного промежутка времени, например 15 с. Иными словами, на поверхности образца проводят царапину заданной длины. Акустические импульсы регистрируют с помощью пьезопреобраэователя, усиливают и подают на счетчик импульсов, по показаниям которого определяют суммарное (усредненное) число импульсов, излучаемых данным

3 1093 образцом и возникающих во время воздействия индентора на образец, сопровождающегося образованием трещин в покрытии. По полученным данным строят график зависимости N f(t) и опре-g дяют абсциису точки перегиба.

Пример, Взяты три одинаковые группы образцов из ст.3 с площадью одного образца 1 см . На образцы первой группы наносят покрытия из Т 15 10

К 6, второй из ВКб и третьей — NiA1.

В пределах группы каждый последующий образец обрабатывается на 0 5 мин больше предыдущего с помощью установки для электроискрового легирования ЭФИ-46 на третьем режиме. Обрабо" танные образцы подвергаются воздей- = ствию индентора иэ алмаза, нагружен-. ного постоянной нагрузкой 100 Гс.

Образцы протягиваются со скоростью, 20

0,16 см/с в течение 15 с. Импульсы регистрируются с помощью специального датчика-держателя,в котором укреплен образец, В качестве акустического преобразователя используют пьезоплас-25 тины из ЦТС-19. Усиленные злектричес» кие сигналы подают на счетчик импульсов. По полученным данным строят гра-. фик зависимости суммарного числа им пульсов Н акустической эмиссии, излу-30 чаемых образцами, от удельного времени легирования образца t.

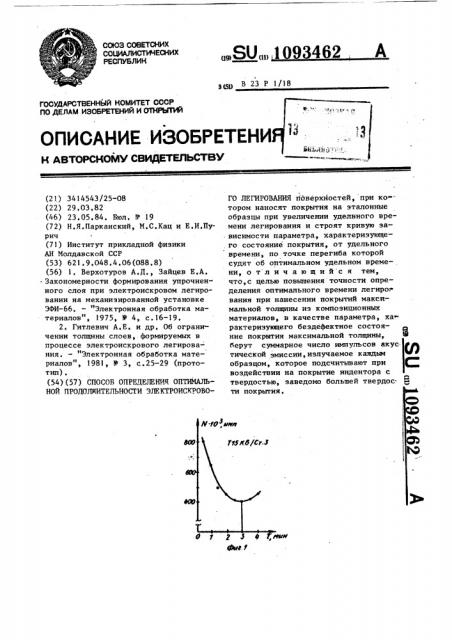

Кроме того, определены в соответствии с известным способом уровни остаточных напряжений, 6 в покрытиях З5 и построены зависимости,b (t) .;.. .На фиг.l-3 предст;1влены зависи,мости N(t) (на фиг,l приведена зависимость для нанесения покрытия из

462 4

Т15Кб, на фиг.2 — для ВКб,на Фиг.3— для-NiA1); на фиг.4-6 — зависимости

6 (t) (на фиг.4 изображена зависимость для нанесения покрытия из Т15

Кб, на фиг.5 — для ВК6, на фиг.б— для NiA1). . — " Анализ приведенных эависимос гей показывает, что для покрытий, сформированных из композиционных материалов, абсциссы точек перегиба на кривых 6 (t) и N(t) смещены относительно друг друга, Для проверки соответствия их оптимальному времени легирования проведен металлографический анализ шлифов покрытий, полученных при временах, соответствующих абсциссам точек перегиба. Уста:новлено, что максимально толстые слои без трещин получены при временах легирования, определенных по зависимостям N(t) â то время как для

I времен, определенных по кривой (1), у покрытий из Т15 Кб и ВК6 наблюдается большое число трещин, а толщина покрытий иэ NiA1 на 20 мкм тоньше, чем у покрытия, полученного по предлагаемому способу.

Ошибка в определении оптимального времени достигает 1 мин/см

Таким образом, предлагаемый способ позволяет повысить точность определения оптимального времени формирования покрытий из композиционных материалов почти на 30Х и обеспечивает ,повьпчение качества покрытия (отсут1 ствие трещин) при максимальной толщине покрытия для выбранного режима обработки.

1093462

W 10 имю

Составитель И.Иалхазова

Редактор П,Коссей Техред И.Кузьма Корректор Ю.Иакаренко

Заказ 3347/10 Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4