Устройство для шлифования колец

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОЛЕЦ, содержащее .установленные на станине шлифовальные головки, связанные с индивидуальными приводами подач , загрузочное приспособление, связанную с приводом вращения опору, механизм подачи колец на опору, и зажим в виде установленного соосно с опорой с возможностью вращения и осевого перемещения штока гидроцилиндра с плоской торцовой контактной поверхностью, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения обработки скруглений кромок разрезных колец, оно снабжено установленной соосно со штоком с возможностью осевого перемещения гильзой с внутренним обратным конусом, обращенным к опоре, при этом опора выполнена с плоской торцовой контактной поверхностью . 2. Устройство по п. отличающееся тем, что щлифовальные головки установлены диаметрально противоположно относительно оси Щтока с возможностью разворота в двух плоскостях.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК зад В 24 В 5/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3562226/25-08 (22) 09.03.83 (46) 23.05.84. Бюл. № 19 (72) А. П. Баринов и В. А. Базин (71) Ордена Ленина, ордена Трудового Красного Знамени завод транспортного машиностроения им. В. И. Ленина (53) 621.9 (088.8) (56) 1. Авторское свидетельство СССР № 229912, кл. В 23 В 5/16, 1963.

2. Авторское свидетельство СССР № 123054, кл. В 24 В 5/12, 1959 (прототип) . (54) (57) 1. УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОЛЕЦ, содержащее .установленные на станине шлифовальные головки, связанные с индивидуальными приводами подач, загрузочное приспособление, связанную

„„Я0„„1093490 A с приводом вращения опору, механизм подачи колец на опору, и зажим в виде установленного соосно с опорой с возможностью вращения и осевого перемещения штока гидроцилиндра с плоской торцовой контактной поверхностью, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения обработки скруглений кромок разрезных колец, оно снабжено установленной соосно со штоком с возможностью осевого перемещения гильзой с внутренним обратным конусом, обращенным к опоре, при этом опора выполнена с плоской торцовой контактной поверхностью.

2. Устройство по и. l,0òëè÷àþùååñÿ тем, что шлифовальные головки установлены диаФ метрально противоположно относи гельно оси g штока с возможностью разворота в двух плоскостях.

1093490

Изобретение относится к машиностроению и может быть использовано при изготовлении поршневых колец с замком.

Известно устройство для обработки колец, содержащее установленные на станине суппорт с инструментами, загрузочное приспособление, бабку с гильзой и конической насадкой, внутри которой размещен толкатель, а также гидроцилиндр с поршнем и шток с замком,-связанным с толкателем (1).

Однако устройство не обеспечивает высокое качество обработки, так как обработка кромок на кольцах производится с их переустановкой.

Известно также устройство для шлифования колец, содержащее установленные на станине шлифовальные головки, связанные с индивидуальными приводами подач, загрузочное приспособление, связанную с приводом вращения опору, механизм подачи колец на опору и зажим в виде установленного соосно с опорой с возможностью вращения и осевого перемещения штока гидроцилиндра с плоской торцовой контактной поверхностью, а также разгрузочный лоток со стягивающим крючком (2).

Известное устройство имеет ограниченные технологические возможности, так как не обеспечивает обработку кромок разрезных колец.

Целью изобретения является расширение технологических возможностей устройства путем обеспечения обработки скруглений кромок разрезных колец.

Поставленная цель достигается тем, что устройство для шлифования колец, содержащее установленные на станине шлифовальные головки, связанные с индивидуальными приводами подач, загрузочное приспособление, связанную с приводом вращения опору, механизм подачи колец на опору и зажим в виде установленного соосно с опорой с с возможностью вращения и осевого перемещения штока гидроцилиндра с плоской торцовой контактной поверхностью, снабжено установленной соосно со штоком с возможностью осевого перемещения гильзой с внутренним обратным конусом, обращенным к опоре, при этом опора выполнена с плоской торцовой контактной поверхностью.

Кроме того, шлифовальные головки устройства могут быть установлены диаметрально противоположно относительно оси штока с возможностью разворота в двух плоскостях.

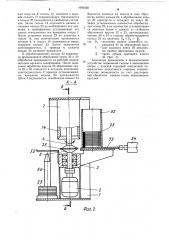

На фиг. 1 изображено предложенное устройство, вид сверху; на фиг. 2 — разрез

А — А на фиг. 1; на фиг. 3 — сечение Б — Б на фиг. 2; на фиг. 4 — узел 1 на фиг. 3; на фиг. 5 — узел II на фиг. 3; на фиг. 6— вид В на фиг. 5; на фиг. 7 — вид Г на фиг. 6; на фиг. 8 — узел III на фиг. 6; на фиг. 9 — абразивный круг в сопряжении с обрабатываемым кольцом; на фиг. 10— экспериментальная кривая величины изменения радиуса (R) обработки скругления кромки кольца в зависимости от угла (1 поворота оси шлифовального круга к плоскости обрабатываемого кольца.

Устройство содержит станину 1, на которой размещены электродвигатель 2 привода, опора 3, шток 4. Опора 3 установлена в радиально-упорных подшипниках 5 каче10 ния (фиг. 2), шток 4 — в радиально-упорных подшипниках 6 (фиг. 4). Шток 4 и опора 3 имеют плоские торцовые контактные поверхности. Зажим 7 состоит из поршня 8, верхней крышки 9, подшипников 6 с установленными в них штоком 4 и нижней крышки 10.

Поршень 8 размещен внутри цилиндра

11, который закрыт верхней крышкой 12, закрепленной на станине 1, и нижней крышкой 13. Цилиндр 11, поршень 8 и его крышки 9 и 10, верхняя крышка 12 и нижняя крышка 13 составляют гидроцилиндр P и все это размещено внутри гильзы 14, перемещающейся возвратно-поступательно вдоль своей оси. Внутри гильзы 14 установлена уплотняющая перегородка 15, закрепленная с помощью стопорных колец 16. Для исключения возможного перемещения штока 4 относительно радиально-упорных подшипников 6, в верхней части он закреплен гайкой 17, а между подшипниками 6 установлено.распорное кольцо 18. Полости Н, D, 3 и В зажима 7 с гидросистемой сообщаются маслоканалами 19 — 22, причем верхняя полость D сообщена маслоканалом 19, нижняя полость 3 — маслоканалом 20, верхняя полость В гильзы 14 —,маслоканалом 21, нижняя полость Н вЂ” маслоканалом 22

35 (фиг. 4). Кроме того, на нижней части гильзы 14 выполнен обратный конус К, предназначенный для сжатия установки и ориентации обрабатываемых по радиусу поршневых колец 23.

40 На станине 1 укреплены основания 24 и 25 с установленными на них корпусами

26 и 27 механизмов обработки радиусов. На корпусах 26 и 27, перемещающихся за счет гидравлических приводов 28 и 29 в сторону обрабатываемых поршневых колец 23, размещены шлифовальные головки 30 и 31, на валах которых установлены абразивные круги 32 и 33. Головки 30 и 31 с кругами

32 и 33 размещены диаметрально противоположно от оси штока 4 и оси обрабатываемого поршневого кольца 23 навстречу друг другу, причем круги 32 и 33 контактируют соответственно с верхней и нижней кромками кольца 23, обрабатывая их в процессе работы.

Абразивные круги 32 и 33 имеют периферийную рабочую поверхность в форме поверхности второго порядка, например однополостного гиперболоида или, в частности радиусной поверхности. Плоскости круга 32

1093490 и соответственно ЗЗ наклонены к оси обрабатываемого кольца 23 под .углом а, а оси вращения кругов 32 и ЗЗ повернуты относительно плоскости кольца 23 на угол р

Угол х может быть выбран равным 45 .

Угол р может быть выбран равным 26-45 в зависимости от требуемой величины R— радиуса скругления кромки кольца 23 с учетом экспериментального графика (фиг. 10)..

Кривая величины изменения .радиуса R обработки поршневого кольца 23 в зависимости от угла р на (фиг. 10) построена на базе экспериментальных данных для варианта устройства с диаметром абразивного круга

250 мм, радиусом заправки круга 18 мм ,при толщине его 13 мм и углом сс= 45 .

Величина R проверялась по обработанным кольцам 23.

На основаниях 24 и 25 могут быть установлены механизмы 34 и 35 автоматической правки абразивных кругов 32 и 33. Каждый механизм автоматической правки круга gp состоит из корпуса 36, направляющих 37, по которым с помощью ходового винта 38 перемещается ползун 39. На ползуне 39 установлена в подшипнике 40 качения шестерня 41, на которой размещена стойка 42 с укрепленным в ней алмазным карандашом 43, для правки абразивного круга 32.

Радиусная правка абразивного круга 32 осуществляется перемещением алмазного карандаша 43 вокруг оси шестерни 41, приводимой в движение штоком-рейкой 44 гидроцилиндра 45. Правка абразивных кругов

32 и ЗЗ по другим кривым второго порядка, например по форме однополостного гиперболоида, осуществляется перемещением алмазного карандаша 43 по специальному копиру (не показан). Механизм правки абразивного круга снабжен автоматическим устройством подачи алмазного карандаша 43, . который состоит из храпового колеса 46, закрепленного на конце ходового винта 38 и приводимого в движение гидроцилиндром

47 с помощью штока 48 и собачки 49 (фиг. 8). 40

Компенсация износа кругов 32 и ЗЗ осуществляется автоматически автоподналадчиками 50 и 51 (фиг. 3). На станине 1 установлены также загрузочное приспособление, состоящее из гильзы-бункера 52 с помещенными в ней кольцами 23, и меха- 4 низм подачи колец на опору 3, включающий толкатель 53 и приводной гидроцилиндр 54.

Обработанное кольцо 23 сдвигается на приемный лоток 55 новым кольцом 23, подаваемым в зону обработки на опору 3. Об- 50 работанное кольцо 23 падает на приемный конус 56, установленный на станине 1, Управление работой устройства осуществляется с пульта 57 управления установленного на станине 1.

Устройство работает следующим обра- у зом;

Наладчик вначале заправляет абразивные круги 32 и 33 по форме поверхности второго порядка, например однополост ного гиперболоида или, в частности, радиусной поверхности (фиг. 9). Затем устанавливает круги 32 и ЗЗ на валы головок 30 и 3! таким образом, чтобы плоскость каждого круга образовала с осью вращения кольца

23 угол с(= 45, а оси вращения абразивных кругов 32 и 33 относительно плоскости кольца 23 были повернуты на уголь. Угол ф подбирается .при наладке по экспериментальному графику (фиг. 10) в зависимости от требуемого радиуса R скругления кромки поршневого кольца 23 диаметра применяемых абразивных кругов 32 и 33.

Если необходимо на кольцо 23 R =

0,2 — 0,6 мм, то угол р выбирается равным 32 — 45 . Затем алмазный карандаш

43 устанавливается в стойку 42 и закрепляется прижимным винтом 58 (фиг. 7).

Включается электродвигатель 30 головки ключом, вставленным в отверстие 59 храповика 46 (фиг. 6), алмазный карандаш 43 подводится к шлифовальному кругу 32 до их соприкосновения. После чего система управления устанавливается в положение

«правка круга». В интервале 5 — 6 с система управления механизмами правки начинает выдавать импульсы на правку круга 32.

При выдаче импульса подается команда гидросхеме на управление гидроцилиндрами

45 и 47 (фиг. 5). Шток-рейка 44 гидроцилиндра 45 поворачивает шестерню 41, на которой установлена стойка 42 с закрепленным в ней алмазным карандашом 43, который производит правку круга 32. Когда шток-рейка 44 займет правое крайнее поло- . жение, гидроцилиндр 47, перемещая шток

48 (фиг. 5 и фиг. 8), собачкой 49 поворачивает храповое колесо 46, жестко закрепленное на конце ходового винта 38 на угол У =, где Z â€, число зубьев храпового колеса.

При этом ползун 39 перемещается в сторону круга 32 на величину

S = — > .ь

z где -шаг ходового винта; — число зубьев храповика.

После подачи ползуна 39 на величину

S = — шток 48 перемещается в исходное

t йоложение.

Шток-рейка 44 гидроцилиндра 45 поворачивает шестерню 41 в обратном направлении. Таким образом, происходит окончательная правка круга 32, Аналогично происходит правка абразивного круга 33.

После этого бункер-гильза 52 (фиг. 2) загружается поршневыми кольцами 23.

Шток 4 и гильза 14 находится в верхнем крайнем положении (фиг. 2).

Кольцо 23 подается толкателем 53 с помощью гидроцилиндра 54 (фиг, 2) в рабочую зону на. опору 3. Затем шток 4 опускается вниз, прижимая кольцо 23 к опоре 3.

Опускается гильза 14. При этом как только кольцо 23 окажется закрытым обрат5

1 ным конусом К гильзы 14, давление в верхней полости D гидроцилиндра сбрасывается и кольцо 23 оказывается в свободном состоянии. Затем гильза 14 опускается дальше и сжимает кольцо 23 до необходимого его диаметра и одновременно устанавливает его соосно относительно оси вращения опоры 3.

После установки кольца 23 по диаметру в гильзе 14, оно окончательно прижимается штоком 4, а гильза 14 поднимается вверх, открывая кольцо 23. Затем включается электродвигатель 2 привода и зажатое кольцо 23 начинает вращаться.

К обрабатываемому кольцу 23 подводятся вращающиеся абразивные круги 32 и 33.

Обработка производится на рабочей подаче, методом врезного шлифования. После окончания обработки кольца 23 абразивные круги 32 и 33 отводятся в исходное положение, электродвигатель 2 привода останавливается, вращение . кольца 23 прекращается.

Шток 4 поднимается, освобождая кольцо 23.

093490

Выдается команда на подачу в зону обработки нового кольца 23, а обработанное кольцо 23 сдвигается и попадает на конус 56.

Через установленное количество обработанных колец 23,. а их количество устанавливается опытным путем и зависит от стойкости абразивных кругов 32 и 33, автоподналадчиками 50 и 51 в сторону обрабатываемого кольца 23 на величину S» = S — — ф, где $ — величина подачи алмазйого карандаша 43 на абразивный круг; — шаг ходового винта 38 механизма правки абразивных кругов; — число зубьев храпового колеса

46 (фиг. 3).

Благодаря применению в предложенном устройстве подвижной гильзы и выполнения опоры с плоской торцовой контактной поверхностью достигаются широкие технологические возможности за счет двусторонней обработки кромок колец абразивными кругами. аг. 2

1093490!

093490

1093490

l093490

1093490

22 2У

ФР

493. 10

Составитель Н. Ермакова

Редактор Г. Вол кон а Техред И. Верес Корректор О. Билак

Заказ 3351/! 2 Тираж 737 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП 4Патент», г. Ужгород, ул. Проектная, 4