Способ вибрационной обработки деталей

Иллюстрации

Показать всеРеферат

СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ, по которому в и-образный контейнер загружают рабочую среду и детали, сообщают контейнеру колебательные перемещения и вводят в его рабочую полость параллельно торцовым стенкам вертикально расположенные перегородки, отличающийся тем, что, с целью обеспечения равномерной обработки плоских деталей в присутствии жидкости, контейнер предварительно заполняют рабочей средой, затем сообщают ему колебания, после чего вводят в нижнюю часть контейнера две перегородки с зазором а по отнощению к его торцам, затем загружают в полость между перегородками обрабатываемые детали, после чего перегородки поднимают до заглубления их в ра бочей среде на глубину h, при этом перегород ки выполнейы сплощными с вырезом в нижней части, соответствующей форме траектории колебательного перемещения рабочей среды, а величины а и h выбирают из следую щих выражений , 1-5; , rtlSBc. 1 яГО5-10где L. т.-максимальный размер гранул рабо- Q чей среды;8 Lтип-минимальный размер гранул рабо (Л чей среды. It а со со ел о 05

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ:., К А ВТОРСКОМЪГ СВИДЕТЕЛЬСТВУ

- 1- = 1 — 5;

L IIIOKC — =0,5 — 10, ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3438979/25-08 (22) 21.05.82 (46) 23.05.84. Бюл. № 19 (72) А. В. Кружков, Е..Д. Байбурина, С. П. Маслов и В. С. Евстишенков (53) 621.9.048.6.06 (088.8) (56) 1. Авторское свидетельство СССР № 253615, кл. В 24 В 31/06, 1968 (прототип). (54) (57) СПОСОБ ВИБРАЦИОННОЛ ОБРАБОТКИ ДЕТАЛЕИ, по которому в U-образный контейнер загружают рабочую среду и детали, сообщают контейнеру колебательные перемещения и вводят в его рабочую полость параллельно торцовым стенкам вертикально расположенные перегородки, отличающийся тем, что, с целью обеспечения равномерной обработки плоских деталей в присутствии жидкости, контейнер предварительно заполняют рабочей средой, затем,.SUÄÄ 1093506 A сообщают ему колебания, после чего вводят в нижнюю часть контейнера две перегородки с зазором а по отношению к его торцам, затем загружают в полость между перегородками обрабатываемые детали, после чего перегородки поднимают до заглубления их в ра бочей среде на глубину h, при этом перегород ки выполнейы сплошными с вырезом в ниж- ней части, соответствующей форме траектории колебательного перемещения рабочей среды, а величины а и h выбирают из следую щих выражений где (.вАк-максимальный размер гранул рабо- д чей среды; CQ

1. и ии -минимальный, размер гранул рабочей среды.

1093506

Изобретение относится к отделке поверхности свободным абразивом в вибрирующих контейнерах.

Известен способ вибрационной обработки деталей, по которому в U-образный контейнер загружают рабочую среду и детали, сообщают контейнеру колебательные перемещения и вводят в его рабочую полость параллельно торцовым стенкам вертикально расположенные перегородки 11).

Недостатком известного способа являет- 10 ся неравномерность обработки плоских деталей в присутствии жидкости за счет отсутствия условий, исключающих их налипание на торцовые стенки контейнера.

Цель изобретения — обеспечение равномерной обработки плоских деталей в присутствии жидкости.

Поставленная цель достигается тем, что согласно способу вибрационной обработки деталей, по которому в U-образный контейнер загружают рабочую срЕду и детали, сообщают контейнеру колебательные перемещения и вводят в его рабочую полость параллельно торцовым стенкам вертикально расположенные перегородки, контейнер предварительно заполняют рабочей средой, затем сообщают ему колебания, после чего вводят в нижнюю часть контейнера две перегородки с зазором а по отношению к его торцам, затем загружают в полость между перегородками обрабатываемые детали, после чего перегородки поднимают до заглубленяя их в рабочей среде на глубину h, при этом перегородки выполнены сплошными с вырезом в нижней части, соответствующей форме траектории колебательного перемещения рабочей среды, а величины а и И выбирают из следующих выражений 35 — 1-=1 — 5;

1.мах — 0,5 — 10, (, lnin

40 где Llll4x-максимальный размер гранул рабочей среды; „„-„-минимальный размер гранул рабочей среды.

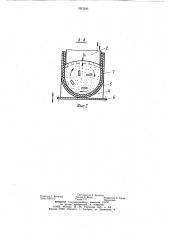

На фиг. 1 показан контейнер, продоль- 45 ный разрез; на фиг. 2 — сечение А-А на фиг. 1.

Для осуществления способа в контейнер (фиг. 1), установленный на вибростанке, загружают рабочую среду, подают вибрацию и производят обкатку до усреднения ее состава по всей загрузке. Затем параллельно торцовой стенке 1 контейнера с зазором а вводят перегородки 2, заглубляя их в циркулирующую рабочую среду. Обрабатываемые детали загружаются в рабочий зазор 3, образованный перегородками 2, а затем перего- gg родки выводят до положения заглубления их в верхний слой Ь (фиг. 2) и фиксируют в данном положении. Обработка деталей осуществляется в режиме, необходимом для получения заданной шероховатости обработанной поверхности деталей. После окончания цикла обработки пластины полностью выводят из рабочей среды и осуществляют выгрузку обработанных деталей.

При обработке больших деталей загрузка их осуществляется после заглубления на необходимую величину И дополнительных пластин. При обработке деталей по данному способу скорость движения рабочей среды в области, прилегающей к торцовой стенке, ограниченной зазором а, ниже, чем в рабочем зазоре между пластинами, а плотность рабочей среды выше, что препятствует проникновению обрабатываемых деталей к торцовым стенкам контейнера. Гранулы рабочей среды могут быть любой удобной для обработки деталей формы. Небольшая разница в скоростях движения рабочей среды в прилегающих к торцовой стенке контейнера слоях и внутри рабочего зазора также способствует равномерности обработки деталей.

Кроме того, перегородки, заглубленные в рабочую среду на глубину Й, препятствуют перемещению деталей вдоль боковой стенки, которое значительно. проявляется в верхних слоях рабочей среды при несоосной установке контейнера на вибростанке. Установка в рабочем зазоре дополнительных перегородок при обработке, например, больших деталей, препятствует их перемещению вдоль рабочей камеры и соударению в процессе обработки, что также приводит к увеличению равномерности обработки поверхности данных деталей.

Величина зазора а между перегородками и торцовыми стенками. находится в пределах, определяемых соотношением

11.р, <а <51.„ где L ma -максимальный размер гранулы рабочей среды.

Уменьшение зазора а ниже предельного приводит к образованию неподвижного слоя гранул на торцовой стенке контейнера, что приводит к уменьшению эффективности способа обработки, а увеличение выше предельного приводит к сокращению полезного объема контейнера..

Величина заглубления Ь пластин в циркулирующую рабочую среду находится в пределах

0,5Lrnln< п<10Lр„„, где(м.минимальный размер гранулы рабочей среды.

Уменьшение заглубления 1 меньше предельного снижает эффективность способа, так как возможен переход деталей в зазор а, а также не достигается необходимая разность скоростей движения рабочей среды в зазоре а и рабочем зазоре.

Превышение предела заглубления приводит к искажению характера циркуляции рабочей среды в рабочем зазоре, снижению качества обработанной поверхности деталей.

1093506

Пример. Производилась обработка плоских стеклянных дисков в рабочей среде: керамический наполнитель, абразивный порошок 63СМ10, жидкость — вода. Режим вибрации: А= 0,5 мм; и = 2800 кол/мин;

g,5 Lm„

5 Lmax

4,8

2,5 Lrnin

0,5 Lwin

2,5 Lmin

L n ax.

5 L min

Lmin

Камера без перегородок (известный способ) 0,4-0,55

Также в индивидуальных зазорах производилась обработка стеклянных цилиндров (ф 20Х50 мм). Шероховатость обработанной поверхности по параметру К вЂ” 0;3 —.

0,35 мкм: Грубые. точечные дефекты и сколы на образующей цилиндров отсутствуют.

Величина использованных индивидуальных зазоров 100 мм.

Проверка способа производилась на устройстве, представленном на фиг. 1 и 2, состоящем из контейнера U-образной формы 4, футерованного резиной 5,. установленного на виброплощадку вибрационного станка и закрепленного к ней разъемным соединением 6. Перегородки 2 с конца, заглубленно,го в рабочую среду, имеют вырез, прибли женно повторяющий по форме форму траектории движения верхних слоев загрузки

f ð. — — 3 ч (в известном способе использовались гранулы в виде параллелепипедов 4Х

Х4Х6 мм). Гранулы наполнителя: цилиндры ф 4Х5 мм. Результаты приведены в таблице.

0,3-0,35

0,3-0,4

0,3-0,45

0,3-0,35

0,3-0,35

0,4-0, б5 контейнера. Перегородки 2 имеют небольшой зазор по отношению к боковой стенке контейнера 7, величина которого лимитируется минимальным размером обрабатываемых деталей. Перегородки 2 соединены с механизмом подъема и опускания, расположенным без контакта с вибрирующими частями вибростанка, имеющего устройство для фиксации перегородок в заданном положении. Применение предлагаемого способа позволяет снизить процент брака по сравнению с обработкой в контейнерах, имеющих плос. кие торцовые станки, за счет улучшения равномерности обработки поверхности дета45 лей в 2 — 4 раза и исключить соударение больших деталей в процессе обработки, а соответственно сколы и " грубые дефекты на их поверхности.

1093506

Составитель А. Букатов

Редактор Г. Волкова Техред И. Верес Корректор А. Тяско

За каз 3351/12 Тираж 737 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )К вЂ” 35,, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4