Сталь

Иллюстрации

Показать всеРеферат

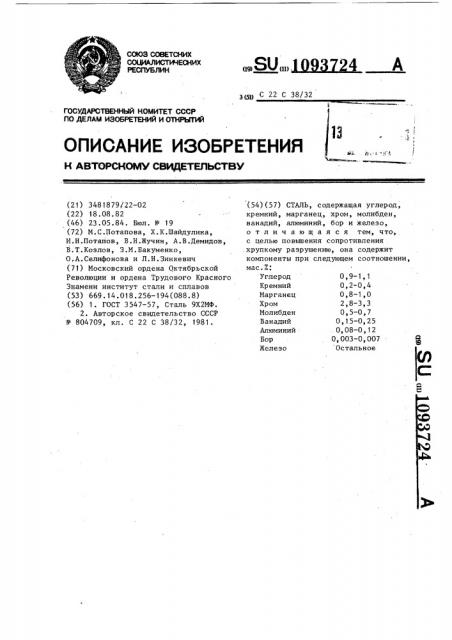

СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, ванадий, алюминий, бор и железо, отличающаяся тем, что, с целью повышения сопротивления .хрупкому разрушению, она содержит компоненты при следующем соотношении, мас.%: 0,9-1,1 Углерод 0,2-0,4 Кремний 0,8-1,0 Марганец 2,8-3,3 Хром 0,5-0,7 Молибден 0,15-0,25 Ванадий 0,08-0,12 Алюминий 0,003-0,007 Бор Остальное Железо

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСНУБ ЛИК..$0;„, ДЩДД зю0 С 22 С 38/32

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3481879!22-02 (22) 18.08.82 (46) 23.05.84. Бюл. Ф 19 (72) M.С.Потапова, Х.К.Шайдулина, И.Н.Потапов, B.Н.Жучин, А.В.Демидов, В.Т.Козлов, З.M.Áàêóìåíêo, О.А.Селифонова и Л.Н.Зинкевич (71) Московский ордена Октябрьской

Революции и ордена Трудового Красного

Знамени институт стали и сплавов (53) 669.14.018.256-194(088.8) (56) 1. ГОСТ 3547-57, Сталь 9Х2МФ.

2. Авторское свидетельство СССР

Р 804709, кл. С 22 С 38/32, 1981. (54) (57) СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, ванадий, алюминий, бор и железо, отличающаяся тем, что, с целью повышения сопротивления .хрупкому разрушению, она содержит компоненты при следующем соотношении, мас.7:

Углерод 0,9-1, 1

Кремний 0,2-0,4

Марганец 0,8-1,0

Хром 2,8-3 3

Молибден 0,5-0,7

Ванадий 0,15-0,25

Алюминий . 0,08-0,12

Бор О, 003-0, 007

Железо Остальное

1093724

Изобретение относится к металлургической промь.шленности, в частности к сталям, предназначенным для деталей, работающих в условиях износа и высокого контактного давления. 5

Известна сталь 9Х2МФ Р1 7.

Основными недостатками стали являются низкая прокаливаемость при объемной закалке деталей массой свыше 100 кг и недостаточная теплостой- 10 кость. При этом требуемая по условиям эксплуатации твердость готовых деталей (более 60 НКс) может быть получена после закалки и низкого отпуска.при 160-180 С. Такая обработ-15 о ка приводит к преждевременному выходу деталей из строя из-за хрупкого разрушения.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь (2), содержащая, мас. :

Углерод 1-2,2

Кремний О, 15-0,35

Марганец 0,15-0,4

Хром 5,5-12,5

Ванадий О, 15-0,7

Молибден 0,4-1, 5

Иттрий 0,2-0,5., Бор О, 015-0, 025 30

Алюминий 0,5-0,9

Железо Остальное

Недостатком известной стали является низкое сопротивление хрупкому разрушению.

Целью изобретения является повьнпение сопротивления хрупкому разрушению,.

Э га цель достигается тем,что сталь,; содержащая углерод, кремний, марганец, 40 хром, молибден, ванадий, алюминий, О., бор и железо, содержит компоненты прй следующем соотношении, мас.Х:

Углерод 0,9-1,1

Кремний 0 i 2-0,4

Маргенец 0,8-1, О

Хром 2, 8-3,3

Молибден 0 5-0,7

Ванадий О, 15-0, 25

Алюминий 0,08-0,12

Бор 0,003-0,007

Железо Остальное

Указанное содержание углерода обеспечивает высокую твердость 62-60 НН закаленной стали, отпущенной при

220-250оС. При содержании углерода менее 0,9Х снижается температура отпуска для получения укаэанной твер° дости, что ведет к повьппению хрупкогти. При содержании углерода более 1,1 уменьшается способность к пластической деформации.

Кремний в указанных количествах не является легирующнм элементом, а действует как раскислитель.

Марганец вводи ся для увеличения прокаливаемости, При содержании марганца менее 0,8Х прокаливаемость уменьшается, содержание марганца ) 17 повьппает склонность к росту зерна, а это приводит к снижению ударной вязкости.

Содержание хрома в указанных пределах повышает прокаливаемость. При содержании хрома менее 2,8Х прокаливаемость уменьшается, повышение содержания хрома ) 3,37 приводит к карбидной ликвации, усиливающейся с увеличением веса поковки или отливки.

Молибден в указанных пределах действует как и хром: повышает прокаливаемость стали и ее теплостойкость при температурах отпуска 600-650 С до 50-40 НКс, расширяет область применения предлагаемой стали как теплостойкого материала ° При содержании молибдена менее 0,5Х уменьшается прокаливаемость стали, а увеличение содержания молибдена >0,7Х, удорожая сталь, не увеличивает существенно ее прокаливаемости.

Содержание ванадия в указанных пределах препятствует росту зерна

1стали в процессе нагрева под ковку.

При содержании ванадия менее 0,15X его влияния на рост зерна не ощущается. При содержании ванадия более

0 25Х огрубляется структура стали.

О

Введение алюминия и бора ведет к измельчению зерна и снижению чувА вительности стали к хрупкому разрушению. При содержании алюминия менее

0,08 его влияния не ощущается. При содержания алюминия свьппе О, 12Х его способность измельчать зерно резко снижается и структура становится крупнозернистой.

Содержание бора менее 0,003Х не обеспечивает повышения ударной вязкости, а свыше 0,007X — ведет к красноломкости из-за наличия низкоплавкой эвтектики.

Проведено сравнительное исследование плавок предлагаемого состава стали и известного. Состав выплавленных плавок приведен в табл, 1.. 1093724

Таб.лица 1

Плавка

Сталь

Компоненты и их содержание, мас.7

Si u Cr No V Af

1Е I) 1 1 ) II

1 О 9 О 2 О 8 2 8 0 5 0 15 0 08

Предлагаю емая

0,003 — Остальное

0,005 — То же

2 1,0 0,3 0,9 3 05 0,6 0,2 0,1

3 1,1 04 10 33 07 025 012

0,007 — -иИзвест4 1,0 0,15 0,15 5,5 0,4 0,15 0,5 i

О 2-"Э

О, 1.5 ная

5 1,6 0,25 27,5 9,0 0,95 0,42 0,7 0,02

0 35-"6 2,2 0 35 0,40 12,5 1,5 0,7 0,9

0 5 -"1

0,025

Теплостойкость определялась по твердости, полученной на закаленных образцах, отпущенных в интервале температур 200-650 С, время выдержки при температуре отпуска — 4 ч.

В табл. 2 приведены данные прокаливаемости предлагаемой стали.

Таблица 2

8500 3500 2400 800

1 65 65.

2 65 65

60 40

60 45

60 48

3 65 65

В табл. 3 приведены данные по теп.юстойкости плавок, которая определяется твердостью, полученной при отпуске закаленных образцов. .Табли а 3

1 930-20 в масло 65-66

60 60 58 54 50 40

60 60 58 54 50 40

60 60 58 54 50 40

2 То же 65-66

62

3 65-66 л7

Металл выплавляли в индукционной печи. Слитки весом 12 кг проковывались на заготовки ф 18 мм. Заготовки всех плавок проходили отжиг по режиму: температура нагрева 860 С вЂ” 1 ч, 2, охлаждение с печью до 700-720 С, выдержка 1,5 ч, охлаждение с печью.

Твердость после отжига 220-240 НВ.

Прокаливаемость и теплостойкость определялись на образцах ф 15 мм, 1 = 15 мм, УдаРнаЯ вЯзкость и сопРо Состав гивление хрупкому разрушению при испытании на изгиб определялись на стандартных призматических образцах надрезом Менаже по ГОСТ 1497-73 3 на машине типа ИМ-4A. Оценкой прокаливаемости является твердость, полученная на образцах ф 15 мм, h =

15 мм, охлажденных при закалке с фиксированной скоростью в перлитном

1 интервале.

На основании опытных данных, полученных при зачеканке термопар в реальные детали, выбраны скорости охлаждения 8500, 3500, 2400 и 800 /ч, соответствующие скоростям охлаждения в масле .сечений 50, 120, 360 и 600 ми.

Твердость HR при охлаждении с 930 С со скоростью, . С/ч

1093724

Режим термообработки Твердость, Разрушающая Карбидная неодHRc нагрузка, Н нородность, баллы

Состав стали

Предлагаемая

Ниже 1 (нет избыточных карбидов) Закалка при 930 С в масло + отпуск при

300 С вЂ” 2 ч, воздух

19,300

19,000

18,900

То же

То же

Известная

Закалка при 1030 С в масло + отпуск при 200 С

2 ч, воздух

3-4

16,300

15,400

13,200

3-4

То же

4-5

Составитель Л.Суязова

Техред Т.Дубинчак Корректор О.Билак

Редактор Н.Егорова

Заказ 3380/23 Тираж 603 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г,ужгород, ул.Проектная, 4

Сопротивление хрупкому разрушению оценивали по величине разрушающей нагрузки, полученной при испытании на изгиб. Испытание проводилось на стандартнык ударных образцах с надреИз анализа данных табл. 4 следует,. что в предлагаемой стали отсутствие карбидной неоднородности (1 балл) повышает сопротивление хрупкому разрушению.

Для получения высокой рабочей твердости инструмента (НКс = 60) предлага 4 емая сталь нагревается на температуру закалки 930 С, а известная требует нагрева под закалку 1030 С ° Предлагаемая сталь обладает более высокой отпускоустойчивостью: закалочные нап- 4 о ряжения при отпуске при 300 С снимазом Менаже на разрывной машине типа ИМ-4А. Карбидная не- однородность сталей определялась по ГОСТ 59-5073.

5 Данные приведены в табл. 4.

Таблица 4 ются в большей степени, чем при отпуске при 200 С. о

Предлагаемая сталь рекомендуется для валков холодной прокатки и пуан-. сонов холодной высадки. По условиям работы сталь должна иметь в состоянии высокой твердости (60 HR ) повышенное сопротивление хрупкому разрушению.

Экономическая эффективность от применения стали для калибров станов

ХПТ-55, ХПТ-75 составит 500.000 руб. в год.