Хлебопекарная печь

Иллюстрации

Показать всеРеферат

ХЛЕБОПЕКАРНАЯ ПЕЧБ, содержащая пекарную камеру с конвейерным подом, размещенный в ее верхней части короб с щелевыми соплами для подачи нагретой паровоздущной смеси и каналы для отвода отработанной паровоздущной смеси с приемными отверстиями, отличающаяся тем, что, с целью снижения энергозатрат и упрощения конструкции, каналы для отвода паровоздущной смеси выполнены в виде полых полуцилиндрических элементов, смонтированных в нижней части короба и обращенных к поду плоской поверхностью, а щелевые сопла образованы наружными поверхностями смежных полуцилиндрических элементов, при этом приемные отверстия каналов расположены на плоской поверхности последних.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) 01) gy1) А 2У. В 1/48

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3537699/28-13 (22) 11.01.83 (46) 30.05.84. Бюл. № 20 (72) А. А. Корчинский, 1О. Д. Кобинек, А. Д. Бутник и В. И. Шульгин (71) Украинский научно-исследовательский и конструкторский институт продовольственного машиностроения (53) 664.655.041 (088.8) (56) 1. Лисовенко А. Т. Процесс выпечки и тепловые режимы в современных хлебопекарных печах. М., «Пищевая промышленность», 1976, с. 21 — 23.

2. Авторское свидетельство СССР № 578936, кл. А 21 В 1/48, 1976 (прототип) . (54) (57) ХЛЕБОПЕКАРЦАЯ ПЕЧЬ, содержащая пекарную камеру с конвейерным подом, размещенный в ее верхней части короб с щелевыми соплами для подачи нагретой паровоздушной смеси и каналы для отвода отработанной паровоздушной смеси с приемными отверстиями, отличающаяся тем, что, с целью снижения энергозатрат и упрощения конструкции, каналы для отвода паровоздушной смеси выполнены в виде полых полуцилиндрических элементов, смонтированных в нижней части короба и обращенных к поду плоской поверхностью, а щелевые сопла образованы наружными поверхностями смежных полуцилиндрических элементов, при этом приемные отверстия каналов расположены на плоской поверхности последних.

1094600

Изобретение от о к конструкции хлебопекар ых печей с радиационно-конвективным обогревом рабочей камеры и может быть использовано на предприятиях хлебопекарной иром ьппленпости, кондитерских фабриках и предприятиях общественного питания.

Известна хлебопекарная печь с радиационно-конвсктивным .обогревом рабочей камеры, в которой теплоподвод к заготовкам выпекаемых изделий осуществляется за счет естественной циркуляции паровоздушной смеси в пекарной камере (1).

Однако из-за низкой скорости паровоздушной смеси в этой печи не обеспечивается достаточно интенсивный. конвективный обогрев заготовок при выпечке, в результате чего увеличивается прОдолжительность выпечки и соответственно снижается производительность печи.

Наиболее близкой к изобретению по. технической сущности является хлебопекарная печь, содержащая пекарную камеру с конвейерным подом, размещенный в ее верхней части.короб с щелевыми соплами для подачи нагретой паровоздушной смеси и каналы для отвода отработанной . паровоздушной смеси с приемными отверстиями (2).

Однако выполнение сопел в .виде полос, вваренных в днище коробов под углом, обуславливает наличие острых кромок на входе в сопла, в результате чего повышается аэродинамическое сопротивление в коробе и в соплах снижается скоростной напор при обдуве изделий паровоздушной смесью, что в конечном счете ведет к увеличению затрат энергии на выпечку изделий. Кроме того, выполнение сопел и верхних источников .. радиационного обогрева в виде множества отдельных конструктивных элементов усложняет конструкцию печи и увеличивает трудоемкость ее изготовления, главным образом, за счет объема сварочных работ.

Цель изобретения — снижение энергозатрат на выпечку изделий, упрощение конструкции и уменьшение трудоемкости изготовления печи.

Поставленная цель достигается тем, что в хлебопекарной печи, содержагцей пекарную камеру с конвейерным подом, размещенный в ее верхней части короб с щелевыми соплами для подачи нагретой паровоздушной смеси и каналы для отвода отработанной паровоздушной смеси с приемными отверстиями, каналы для отвода паровоздушной смеси выполнены в виде полых полуцилиндрических элементов, смонтированных в нижней части короба и обращенных к поду плоской поверхностью, а щелевые сопла образованы наружными поверхностями смежных полуцилиндрических элементов, при этом приемные отверстия каналов расположены на плоской поверхности последних.

Полыс э,гементы могут иметь и другую, например, полуэллиптическуlo или иную фор- му, обеспечивающую минимальное аэроди-. намическое c oíðîòèâëåíèå и не требующую большой трудоемкости при изготовлении.

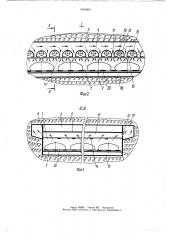

На фиг. 1 показана пе ь, продольный разрез; на фиг. 2 — узел 1 на фиг. 1; на фиг. 3 — разрез А — Л на фиг. 2.

Печь содержит рабочую (пекарную) каI0 меру 1, внутри которой установлен с возможностью перемещения конвейерный под 2.

В верхней части камеры расположен короб

3 с патрубком 4 для подвода нагретой паровоздушной смеси. Для подогрева смеси предусмотрен калорифер 5, соединенный с циркуляционным вентилятором 6, снабженным патрубком 7 для подвода отработавшей паровоздушной смеси.

В нижней части короба 3 между боковинами 8 пекарной камеры 1 закреплены полые элементы 9 полуцилиндрической фор20 мы. Обращенная к конвейерному поду 2 нижняя часть 10 поверхности каждого элемента выполнена плоской и расположена параллельно плоскости перемещения пода.

Полые элементы 9 по длине пекарной камеры установлены .с зазорами между- собой, являющимися щелевыми соплами 11 для подачи в камеру 1 нагретой паровоздушной смеси из короба 3. Полость каждого из элементов 9 представляет собой канал 12 для отвода отработавшей паровоздушной смеси.

30 Каналы 12 соединены с пекарной камерой 1 при помощи приемных отверстий 13, расположенных на плоской части 10 поверхности .полых элементов. Обращенные к поду 2.плоские части 10 поверхности полых элементов

9 служат верхними источниками радиационЗ5 ного обогрева.

К нижней части поверхности полых элементов 9 жестко прикреплены установленные с определенным шагом продольные планки 14, предназначенные для придания жест40 кости конструкции и для сохранения постоян ного проходного сечения. сопел 11 при температурных деформациях короба 3.

Каналы 12 соединены посредством окон

15 в боковинах 8 пекарной камеры 1 с коллекторами 16 отвода отработавшей паро45 воздуш ной с м еси.

На входе в пекарную камеру 1 предусмотрена зона 17 пароувлажнения. Пекарная камера ограничена снизу нагревательным каналом 18, соединенным с. калорифером 5 посредством воздуховода 19.

Воздуховоды, связывающие калорифер 5 с патрубками верхнего короба 3, а также воздуховоды отвода отработавшей паровоздушной смеси к всасывающему патрубку 7 циркуляционного вентилятора 6 на чертежах

Печь работает следующим образом.

Нагретая в калорифере 5 паровоздушная смесь подводится на обогрев пекарной

1094600 камеры по двум направлениям через патрубок 4 и короб 3 верхнего обогрева и через воздуховод 19. Подогрев паровоздушной смеси в калорифере 5 осуществляется либо продуктами сгорания топлива, либо с помощью электронагревателей.

Уложенные на конвейерный под 2 тесто вые заготовки выпекаемых изделий 20, перемещаясь вместе с подом в направлении, указанном на фиг. 1 стрелками, попадают сначала в зону 17 пароувлажнения, где проходят гигрометрическую обработку, а затем подаются в пекарную камеру 1., Нижний обогрев выпекаемых изделий производится за счет кондуктивного и радиационного теплоотвода от стенки нижнего нагревательного канала 18 к поду 2.

Верхний обогрев изделий осуществляется как за счет интенсивного конвективного .теплоотвода путем обдува поверхности . изделий нагретой в калорифере 5 паровоздушной смесью, поступающей из короба 3 через щелевые сопла Il, так и за счет теплового излучения, верхними источниками радиационного обогрева, образованными нижней плоской частью 10 поверхности полых.элементов 9.

Пройдя через сопла 11 и отдав часть тепла выпекаемым изделиям 20, отработавшая паровоздушная смесь через приемные отверстия 13 поступает в каналы 12, откуда затем через окна 15 попадает в коллекторы 16 (направление движения паровоздушной смеси обозначено стрелками). Из коллекторов 16 отработавшая паровоздуш.ная смесь направляется во всасывающий патрубок 7 циркуляционного вентилятора 6.

В этот же патрубок поступает отработавшая паровоздушная смесь из нижнего нагревательного канала 18. Вентилятор 6 подает паровоздушную смесь на подогрев в калорифер 5 и затем снова в верхний короб 3 и в нижний нагревательный канал 18.

После прохождения тепловой обработки готовые изделия 20 вместе с конвейерным подом 2 выходят из пекарной камеры ) и подвергаются дальнейшим технологическим операциям (разгрузка, сортировка, складирова.ние и т. д.).

Технико-экономическая эффективность использования предложенной печи заключается в снижении удельных затрат энергии, расходуемой на выпечку единицы массы изделий, в упрогцении конструкции системы обогрева печи и в уменьшении трудоемкости ее изготовления.

Снижение энергозатрат обеспечивается за счет уменьшения аэродинамического сопротивления в системе циркуляции паровоздушной смеси. Это достигается за счет того, что щелевые сопла образованы наружными поверхностями установленных с зазором смежных полуцилиндрических элементов, придающих рациональную аэродинамическую форму соплам и каналам отвода смеси, что в свою очередь позволяет повысить эффективность конвективного обогрева.

Упрощение конструкции системы обогрева печи обеспечивается благодаря совмегцению нескольких функциональных элементов (сопел, каналов отвода отработавшей смеси с приемными отверстиями, верхних источников .радиационного обогрева) в одном конструктивном элементе — полом по3р луцилиндре с нижней плоской поверхностью, обращенной к конвейерному поду.

Уменьшение трудоемкости изготовления системы обогрева достигается путем исключения процесса сборки и сварки отдельных

З5 деталей, формирующих сопловой аппарат и источники радиационного обогрева, благодаря совмещению этих деталей г, одном конструктивном элементе, изготовляемом штамповкой из цельного листа.

10 Q ц

2 20 18 12

Фиг.2

Фиг.3

Заказ 3468/1 Тираж 371 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4