Рабочая клеть профилегибочного стана

Иллюстрации

Показать всеРеферат

1. РАБОЧАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА по авт. св. № 893307, отличающаяся тем, что, с целью улучшения качества профилей и уменьшения энергозатрат на формовку, она снабжена дополнительными дисковыми элементами, жестко закрепленными на верхнем приводном валу между основными дисковыми элементами с возможностью Кинематического взаимодействия с обраш,енной к ним парой роликов оправки . 2. Клеть по п. 1, отличающаяся тем, что дополнительные дисковые элементы выполнены с наружным диаметром, равным основному диаметру валка, а ролики, фрикционно взаимодействующие между собой, вьшолнены с одинаковыми диаметрами. (Л со 4 сп 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(5D В 21 D 506

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 893307 (21) 3466221/25-27 (22) 09.07.82 (46) 30.05.84. Бюл. № 20 (72) И. С. Тришевский, М. Е. Докторов, Н. В. Пшеничная и В. Л. Ахлестин (71) Украинский ордена Трудового Красного

Знамени научно-исследовательский институт металлов (53) 621.981. 1 (088.8) (56) 1. Авторское свидетельство СССР № 893307, кл. В 21 D 5/06, 17.09.79 (прототип). (54) (57) 1. РАБОЧАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА по авт. св. № 893307, „„SU„„1094641 A отличающаяся тем, что, с пелью улучшения качества профилей и уменьшения энергозатрат на формовку, она снабжена дополнительными дисковыми элементами, жестко закрепленными на верхнем приводном валу между основными дисковыми элементами с возможностью кинематического взаимодействия с обращенной к ним парой роликов оправки.

2. Клеть по п. 1, отличающаяся тем, что дополнительные дисковые элементы выполнены с наружным диаметром, равным основному диаметру валка, а ролики, фрикционно взаимодействующие между собой, выполнены с одинаковыми диаметрами.

1094641

Изобретение относится к оборудованию для обработки давлением листового материала с помощью валков специальной формы при изготовлении гнутых профилей и предназначено для использования преимущественно в черной металлургии и машиностроении.

По основному авт, св, Уе 893307 известна рабочая клеть профилегибочного стана, содержащая два параллельных приводных валка и взаимодействующую с одним из.них оправку для профиля, содержащую установленные на жестких осях две пары роликов, при этом ролики, не связанные между собой жесткой осью, установлены с возможностью фрикционного взаимодействия (1).

Недостатком известной рабочей клети является ослабление режима формовки изза возможной пробуксовки профиля вследствие недостаточного тягового усилия, прикладываемого со стороны подвижных валков.

Целью изобретения является улучшение качества профилей и уменьшение энергозатрат на формовку.

С этой целью рабочая клеть профилегибочного стана снабжена дополнительными дисковыми элементами, жестко закрепленными на верхнем приводном валу между основными дисковыми элементами с возможностью кинематического взаимодействия с обращенной к ним парой роликов оправки.

При этом дополнительные дисковые элементы выполнены с наружным диаметром, равным основному диаметру валка, а ролики, фрикционно взаимодействующие между собой, выполнены с одинаковыми диаметрами.

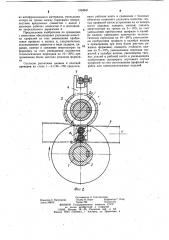

На фиг. 1 изображена схема рабочей клети, продольный разрез; на фиг. 2 — то же, поперечный разрез.

На валах 1 установлены дисковые рабочие элементы 2 валка. На верхнем валу между дисковыми рабочими элементами на подшипнике 3 смонтирован держатель 4 в виде двуплечего рычага, на котором установлены две пары взаимодействующих между собой в радиальном направлении формующих роликов 5. Ролики 5 установлены с возможностью вращения на закрепленных в держателе осях 6. При этом одна пара роликов 5 установлена с возможностью фрикционного взаимодействия с приводными дисковыми ра. бочими элементами 2 верхнего валка. Свободный конец держателя 4 связИн со шпилькой 7, закрепленной на станине клети. Между дисковыми рабочими элементами 2 и держателями 4 установлены упорные подшипники 8. Заготовка 9 формуется в калибре, образованном дисковыми рабочими элементами 2 верхнего и нижнего валков в сочетании с формующими роликами 5. Основной диаметр верхнего валка D, а диаметры фор мирующих роликов соответственно d и 4 .

Изготовление профиля в рабочей клети предлагаемой конструкции производится следующим образом.

Конструкция рабочей клети при этом компактна, формующие ролики 5, закрепленные с помощью держателя 4 на валке, приводные и размещены в калибре валков.

При настройке стана смещение формующих роликов вдоль линии профилирования производится путем поворота держателя 4 на втулке-подшипнике 3 вала 1 с помощью регулировочного болта, соединенного со шпилькой 7. Упорные подшипники 8, которые могут быть выполнены в виде дисков

Заготовка 9, постоянно находясь в контакте с приводными дисковыми рабочими элементами 2, установленными на валах 1 валков, и приводными от упомянутых дисковых элементов 2 верхнего валка «рормующими поликами 5, перемещается вдоль стана под их действием. При этом закрепленные на подшипнике 3 верхнего валка с помощью двуплечего держателя 4 формующие ролики 5, воздействуя на формуемую заготовку

10 с внутренней, недоступной для контакта с дисковыми рабочими элементами 2 верхнего и нижнего валков, обеспечивают качественную отформовку мест изгиба на заданную кривизну. Упомянутые формующие ролики 5, находясь в контакте с дисковыми элементами 2 на уровне окружности, описанной основным диаметром D, попарно между собой фрикционно связаны при отношении между диаметрами роликов (dq/d>) равном единице. В связи с этим под действием дискощ вых рабочих элементов валков 2 и формующих роликов 5, вращающихся в противоположные стороны, и имеющих в местах контакта с профилем скорость, соответствующую скорости на основных диаметрах валков, обеспечиваются оптимальные условия трения-качения вместо скольжения. На участках контакта формующих роликов с заготовкой исключается проскальзывание заготовки относительно формующих роликов и, следовательно, возникновение дефектов на профиле в виде задиров, царапин, вмятин, налипание металла профиля на инструмент, а также позволяет свести к минимуму энергозатраты при формовке профиля и нагрузки на валки и станину клети стана.

Попарное взаимодействие в радиальном направлении установленных на осях 6 формующих роликов 5 и их функциональная связь с приводным рабочим валком 2 на уровне окружности, описанной основным диаметром D верхнего валка, обеспечивает уравновешивание внешних сил, прикладываемых

4« к роликам при формовке, и позволяет при кладывать дополнительно тяговые усилия к профилю с внутренней, недоступной для контакта с дисковыми рабочими элементами верхнего и нижнего валков, что предупреж4 дает пробуксовку профиля, улучшает качество профилей и позволяет применять более жесткие режимы формовки в меньшем количестве технологических переходов.

1094641 4 . 2

Составитель Л. Самохваловв

Техред И. Верес Корректор Г. Orap

Тираж 796 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и о1 крытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4

Редактор С. Патрушева

Заказ 3482/3 из антифрикционного материала, уменьшают потери на трение между торцовыми поверхностями вращаемых совместно с валом 1 дисковых рабочих элементов 2 и неподвижно закрепленного держателя 4.

Предлагаемое изобретение по сравнению с известным обеспечивает улучшение качест- ва профилей за счет уменьшения пробуксовки профиля в валках и, следовательно, возникновения дефектов в виде задиров, царапин, вмятин и снижение энергозатрат на

1О формовку за счет уменьшения количества технологических переходов на 10 — 20о/о при применении более жестких режимов формовки.

Согласно расчетным данным и опытной проверке на стане 1 — 4ХЗΠ— 730 предлагаемая рабочая клеть в сравнении с базовым объектом позволяет улучшить качество гнутых профилей путем устранения на их поверхности царапин, задиров, смятия; снизить энергопотери на трение на 5 — 10% за счет уменьшения пробуксовки профиля в калибре валков; уменьшить количество технологических переходов на 10 — 20% уменьшением пробуксовки профиля в калибре валков и применением при этом более жестких режимов формовки; повысить стойкость валков на 5 — 10о/о уменьшением перепада скоростей в калибре валков, увеличением тяговых усилий в рабочей клети и уменьшением пробуксовки; расширить сортамент гнутых профилей за счет изготовления профилей коробов для электромонтажных изделий.