Способ изготовления сильфонов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ изготовления сильфонов из труб, преимущественно крупногабаритных, путем предварительного гофрирования, при котором поочередно и последовательно формуют впадиньГ гофров, и последующей поочередной осадки гофров, отличающийся тем, что, с целью повышения качества путем снижения утонения в вершинах гофров, при предварительном гофрировании одновременно с формовкой впадин формуют верщины гофров, а осадку осуществляют сближением вершин гофров при радиальном перемещении впадин. 2. Устройство для изготовления сильфонов , содержащее установленные на основании механизм предварительного гофрирования в виде внутреннего профилированного ролика с цилиндрическим опорным участком и с формующим участком и наружный ролик с формующим участком, а также механизм осадки, выполненный в виде двух верхних роликов, размещенных на одной оси с возможностью сближения, и установленного с возможностью радиального перемещения нижнего ролика с формующим ребром, расположенным в промежутке между верхними роликами, отличающееся тем, что оно снабжено направляющими трубу элементами с ограничительными буртами, установленными на станине по обе стороны от механизма предварительной формовки, формующие участки роликов механизма предварительной формовки выполнены многоручьевыми , верхние ролики механизма осадки выполнены по форме вершин гофров сильфона , а нижний выполнен с двумя размещенными по обе стороны от его формующего ребра коническими выступами для направления вершин гофров.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(5D В 21 D 1506

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР (21) 3552077/25-27 (22) 13.12.82 (46) 30.05.84. Бюл. № 20 (72) С. Н. Степанов (71) Грозненский ордена Октябрьской Революции машиностроительный завод «Красный молот» (53) 621.774.08 (088.8) (56) 1. Патент Франции № 1415975, кл. В 21 с, 1964.

2. Патент Великобритании № 107639, кл. В 3 Е, 1967 (прототип). (54) СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) 1. Способ изготовления сильфонов из труб, преимущественно крупногабаритных, путем предварительного гофрирования, при котором поочередно и последовательно формуют впадины гофров, и последующей поочередной осадки гофров, отличающийся тем, что, с целью повышения качества путем снижения утонения в вершинах гофров, при предварительном гофрировании одновременно с формовкой впадин формуют вершины гофров, а осадку осуществляют сближением

„Я0„, 1094647 A вершин гофров при радиальном перемещении впадин.

2. Устройство для изготовления сильфонов, содержащее установленные на основании механизм предварительного гофрирования в виде внутреннего профилированного ролика с цилиндрическим опорным участком и с формующим участком и наружный ролик с формующим участком, а также механизм осадки, выполненный в виде двух верхних роликов, размещенных на одной оси с возможностью сближения, и установленного с возможностью радиального перемещения нижнего ролика с формующим ребром, расположенным в промежутке между верхними роликами„отличающееся тем, что оно снабжено направляющими трубу элементами с ограничительными буртами, установленными ф на станине по обе стороны от механизма предварительной формовки, формующие участки роликов механизма предварительной формовки выполнены многоручьевы- %,» ми, верхние ролики механизма осадки выполнены по форме вершин гофров сильфона, а нижний выполнен с двумя размещенными по обе стороны от его формующего ребра коническими выступами для направления вершин гофров.

1094647

Изобретение относится к обработке металлов давлением, в частности к изготовлению гофрированных оболочек.

Известен способ изготовления сильфонных компенсаторов гидравлической формовкой с осевой осадкой заготовки в матрицах на специальном гидравлическом прессе (1).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления сильфонов из труб путем предварительного гофрировайия, при котором поочередно и последовательно формуют впадины гофров, и последующей поочередной осадки гофров, реализуемыи на устроистве для изготовления сильфонов, содержащем установленные на осйовании механизм предварительного гофрирования в виде внутреннего профилированного ролика с цилиндрическим опорным участком и с формующим участком и наружный ролик с формующим участком, а также механизм осадки, выполненный в виде двух верхних роликов, размещенных на однои оси с возможностью сближения, и установленного с возможностью радиального перемещения нижнего ролика с формующим ребром, расположенным в промежутке между верхними роликами (2).

Известный способ и устройство неприменимы для изготовления особо крупных сильфонов из-за габаритов технологического оборудования и, кроме того, не выдерживается требуемая однородность толщины стенок профиля особо крупных гофров, так как вытяжка наружных полуволн изнутри заготовки сопровождается увеличением ее диаметра и периметра, что ведет к недопустимому утонению вершин гофр.

Цель изобретения — повышение качества сильфонов путем снижения утонения в вершинах гофров при изготовлении особо крупных сильфонов диаметрон свыше 100 мм.

Поставленная цель достигается тем, что согласно способу изготовления сильфонов из труб путем предварительного гофрирования, при котором поочередно и последовательно формуют впадины гофров, и последующей поочередной осадки гофров, при предварительном гофрировании одновременно с формовкой впадин формуют вершины гофров, а осадку осуществляют сближением вершин гофров при радиальном перемещении впадин.

Устройство для изготовления сильфонов, содержащее установленные на основании механизм предварительного гофрирования в виде внутреннего профилирования ролика с цилиндрическим опорным участком и с формующим участком и наружный ролик с формующим участком, а также механизм осадки, выполненный в виде двух верхних роликов, размещенных на одной оси с возможностью сближения, и установленного с возможностью радиального перемещения нижнего ролика с формующим ребром, располо30

40 валами 5 и 6 к ней подводят стойки с направляющими роликами 11 и 12 так, чтобы ролики, охватывая своими буртами торцы

45 трубы, направляли ее при вращении в плоскости, перпендикулярной оси валов 5 и 6, во избежание выдавливания спиральной канавки. Включают привод вращения и сближения валков и формируют первым ручьем промежуточный профиль первого гофра с

5р уменьшением диаметра трубы.

Цилиндрический участок ролика 2 служит опорой трубе 15. Затем валы 5 и 6 разводят и перемещают трубу 15 и направ55

25 женным в промежутке между верхними роликами, снабжено направляющими трубу элементами с ограничительными буртами, установленными на станине по обе стороны от механизма предварительной формовки, формирующие участки роликов механизма предварительной формовки выполнены многоручьевыми, верхние ролики механизма осадки выполнены по форме вершин гофров сильфона, а нижний выполнен с двумя размещенными по обе стороны от его формующего ребра коническими выступами для направления вершин гофров.

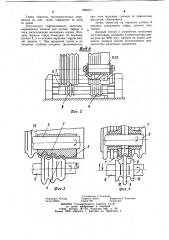

На фиг. 1 показано устройство, общий вид; на фиг. 2 — вид по стрелке А на фиг. 1; на фиг. 3 — механизм предварительного гофрирования; на фиг. 4 — механизм осадки.

Устройство для изготовления сильфонов из труб содержит установленные на станине 1 механизм предварительного гофрирования и механизм осадки. Механизм предварительного гофрирования содержит внутренний профилированный ролик 2 с цилиндрическим опорным участком и формующим участком и наружный ролик 4 с формующим участком. Оба формующих участка выполнены в виде набора разновысоких ребер, перпендикулярных осям роликов, установленных на валах 5 и 6, связанных механизмом сближения (не показан) . Механизм осадки содержит два верхних ролика 7, свободно размещенных на валу 5 и выполненных по форме вершин гофров сильфона, и нижний ролик 8, закрепленный на валу 6.

Ролик 8 выполнен с формующим ребром 9 и с двумя коническими выступами 10 для направления вершин гофров, выполненными под углом 50 — 70 к оси ролика.

Устройство содержит также направляющие ролики 11 и 12, расположенные на стойках 13 и 14.

Способ изготовления сильфонов осуществляют следующим образом.

Трубу 15 диаметром, равным наружному диаметру сильфона, вводят краном между ляющие ролики 11 и 12 вдоль оси валов так, чтобы полученная канавка легла на второй выступ ролика 4. При вращении и сведении валов первый гофр углубляется внутрь обечайки и одновременно формируется второй гофр.!

094647

Составитель Л. Ткаченко

Редактор С. Пекарь Техред И. Верес Корректор Г. Решетник

Заказ 3486)4 Тираж 796 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Таким образом, последовательно перемещая на шаг, трубу гофрируют по всей ее длине.

Полученную гофрированную заготовку перемещают краном для осадки гофров в зону расположения механизма осадки. Впадину первого гофра помещают на вершину ролика 8, а в соседние вершины гофров вводят ролики 7. При вращении валов и их сведении глубина впадины увеличивается, при этом вершины, скользя по коническим выступам, сближаются.

Затем, поместив на вершину ролика 8 впадину следующего гофра, процесс пов5 торяют.

Данный способ и устройство позволяют изготавливать сильфоны (компенсаторы диаметром до 5000 мм), причем на одном комплекте роликов можно изготавливать компен сато ры р азлич н ы х ди а метров.