Электрод стекловаренной печи

Иллюстрации

Показать всеРеферат

ЭЛЕКТРОД СТЕКЛОВАРЕННОЙ ПЕЧИ, включающий керамическое тело из диоксида олова с отверстием и токопровод, отличающийся тем, что, с целью повышения эксплуатационной надежности работы при высоких температурах , токоподвод выполнен из диоксида олова, обработанного при 9001300 С в вакууме или в среде инертных газов. g

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИК,.SU„„! 094854 А

aug С 03 В 5/02

® " >g" P ° 3

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ц @ . 4о

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3555670/29-33 (22) 16.02.83 (46) 30.05.84. Бюл. Р 20 (72) M.Н. Кучерявый, В.И. Астанин, В.Т. Селянко, В.А. Полевов и М.П. Федорив (71) Гусевский филиал Государственного института стекла (53) 666.1.031.6(088.8) (56) 1. Патент ФРГ W- 2235703; кл. Н 05 В 3/60, 1965.

2. Патент США У 3813468, кл. С 03 В 5/02, 1974 (прототип). (54)(57) ЭЛЕКТРОД СТЕКЛОВАРЕННОЙ ПЕЧИ, включающий керамическое тело из диоксида олова с отверстием и токопровод, отличающийся тем, что, с целью повьнвения эксплуатационной надежности работы при высоких температурах, токоподвод выполнен из диоксида олова, обработанного при 9001300 С в вакууме или в среде инертных газов.

1 10948

Изобретение относится к стекольной промышленности, в частности к устройствам для нагрева стекломассы путем пропускания через нее электрического тока. 5

Известен электрод, содержащий блок из диоксида олова, токопадвод, включающий торцовую прижимную крышку, соединенную с прижимной пружиной и источником питания, контактную про- 10 кладку из пластичного металла, установленную между прижимной крышкой и торцом блока. В качестве материала контактной прокладки используют пластичные металлы, в частности серебряный припой (1) .

Однако указанное устройство недостаточно надежно в работе и сложно в конструктивном исполнении.

Применение прокладки из неблагоприятных металлов приводит к ее окислению, перегреву и повышению контактного электрического сопротивления.

В случае применения прокладки из благородных металлов во время эксплуата- у5 ции может произойти вытекание металла из зоны контакта, когда из-за износа стекломассой части блока произойдет повышение температуры "холодной" нерабочей части блока до температуры плавления металла прокладки. Указанные явлеиия усугубляются электрическим нагревом "холодного" нерабочего конца блока из-за повышенного электрического сопротивления материала блоха (диоксида олова) при низких температурах. Нагрев "холодной" части блока приводит к потерям тепла в кладку и в окружающую среду, а также к витеканию стекла через прогретые швы 4р между блоком и кладкой.

В таких электродах в целях повышения надежности их работы приходится применять специальные охлаждающие устройства, что повышает термические 45 напряжения в теле электрода и увеличивает потери тепла. Повышенные потери тепла через "холодную" нерабочую часть электрода заметно снижают КПД электрической печи.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является электрод, содержащий керамическое электропроводное тело, например, из диоксида оло55 ва с продольным отверстием, токоподвод, включающий токопроводную трубку с продольными узкими щелями, и кони-, ческий стержень, имеющий возможность

54 а перемещения внутри трубки и служащий для плотного прижатия токопроводной трубки к поверхности отверстия.

В качестве материала токопроводной трубки используют медь, нержавеющие стали, сплавы меди и никеля или другие никелевые сплавы. Конический стержень изготавливается из нержавеющей стали. Применение известной конструкции позволяет снизить термические напряжения по длине электрода и потери электрической мощности в виде джоулева тепла в холодной части блока, так как ток через "холодную" менее электропроводную его часть протекает по токоподводящей металлической трубке (2g.

Недостатком известной конструкции является то, что в процессе работы в условиях высоких темпператур происходит постепенное окисление поверхности токоподводящей трубки и соответствующее повышение контактного сопротивления на границе керамический блок — металл токопроводящей трубки. Удельное электрическое сопротивление образующихся окислов на несколько порядков превышает сопротивление соответствующих металлов или сплавов, кроме этого плотность образующихся окислов ниже плотности металла, т.е. окисление материала токоподвода трубки связано с увеличением его объема. Повышение контактных сопротивлений, в свою очередь, приводит к перегреву локальных участков контакта, возникновению критических термических и механических напряжений, являющихся причиной наблюдаемых на практике трещин в теле блока, что снижает надежность его работы.

Целью изобретения является повышение эксплуатационной надежности работы электрода при высоких температурах.

Поставленная цель достигается тем, что в электроде стекловаренной печи, включающем керамическое тело из диоксида олова с отверстием и токоподводом, токоподвод выполнен из диоксида олова, обработанного при 900-1300 С в вакууме или в среде инертных газов.

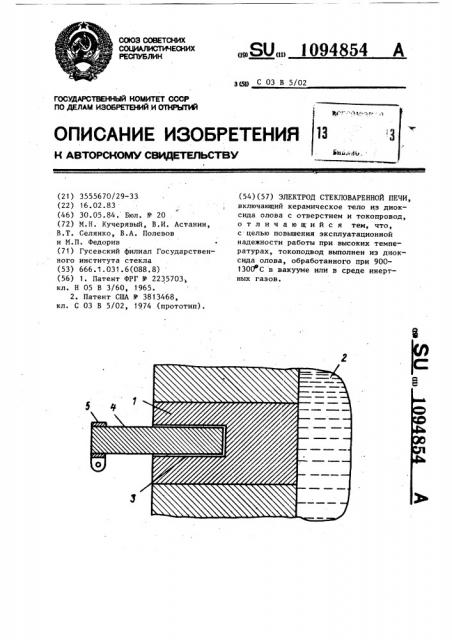

На чертеже показан фрагмент кладки электрической печи с установленным в нее электродом.

Тело электрода 1 выполнено из диоксида олова, имеет круглое или прямоугольное сечение и с внутренней стороны контактирует со стекломассой 2, 3 1094854

4 а с внешней имеет глухое отверстие 3, ется его электросоп в которое вставлен токоподвод 4, вы- мер, после обработк полненный из диоксида олова с элект- среде азота при 125 ропроводностью, превышающей электро- его электросопротив проводность тела электрода (при тем- нижается более чем о 5 пературах до 800 С). На токоподводе позволяет при прочи

4 крепится электрическая шина 5, со- эксплуатировать ток единенная с источником питания. Тело низких температурах электрода 1 и токоподвод 4 выполнены зить тепловые потер из одного и того же материала †. диок- нерабочую часть тел

1О сида олова, однако токоподвод 4 перед . При сборке элект его установкой обрабатывается при ной механической пр высоких температурах в вакууме или вается плотный перв среде инертйых газов, а тело электро- большей части повер да 1 такой обработке не подвергается. да и поверхности гл 15

Благодаря этому тело электрода 1 и теле электрода. токоподвод 4 при сохранении практи- Так как вкладыш чески неизменными всех остальных выполняются из одно свойств существенно отличаются по териала — диоксида электрической проводимости, причем

20 достаточно высокой у токоподвода-вкладыша она значитель- не контакта обеспеч но выше. контактирующих пове

Устройство работает следующим зультате до минимум образом. контактные сопроти

Электрический ток по шине 5 под- времени общее сопро водится к. токоподводу 4, плотно.по- вкладыш-тело электр саженному в глухое отверстие в теле . снижаться, увеличив электрода 1, затем через "горячие" боты электрода и по зоны тела электрода 1 электрический ность использования ток поступает в стекломассу 2. В ре- Это является преиму зультате прохождения электрического емого изобретения п

30 тока все перечисленные элементы вестными, в которых электрической цепи нагреваются,Сте- ло электрода выполи пень их нагрева зависит от величины ных материалов. Пре удельного электросопротивления, фор- является возможност мы и линейных размеров, используемых З5 токоподвод-вкладьпп в цепи материалов, а также от вели- 1 на любую глубину, чины сопротивления контактных зон. сместить основную з

Для повышения эффективности использо- электрического тока вания вводимой электрической мощности к телу электрода в добиваются максимального выделения .40 высокой температуры электрической мощности в стекломассе, но максимальной эле а не на путях подвода к ней электри- В "холодной"; менее ческого тока. С этой же целью стре- части тела электрод мится к уменьшению контактных сопро- гок проходит по бол тивлений, приводящих к возникновению 45 дому токоподводу-вк локальных зон нагрева и как следст- достижении зоны с т

У е вие, появлению в этих участках, а 1000 С проходит по также прилегающих к ним других эле- где его электропров ментах кладки, термических напряжений, высока и сравнима с приводящих к выходу электрода из строя 50 ностью токоподвода.

Изобретение позволяет уменьшить электрические сопротивления на участке от шины, соединенной с источником питания, до стекломассы. Это достига-.55 ется обработкой при 900-1300 С в вакууме в среде инертных газов токопод" вода, в результате чего резко снижаротивление, Наприи токоподвода в

0 С в течение 2 ч. о ление при 20 С поо в 1000 раз, что х равных условиях оподвод при более и тем самым снии через "холодную" а электрода.. рода путем совместиработки обеспечиичный контакт на хности токоподвоухого отверстия в и тело электрода го и того же маслова, благодаря температуре в зоивается спекание рхностей, в реа сокращаются вления. В течение тивление контакта ода может только ая надежность равьппая эффективэлектроэнергии. ществом предлагао сравнению с изтокоподвод и теено из разновидимуществом также ь устанавливать в тело электрода что позволяет ону передачи от токоподвода область более и соответственктропроводности. электропроводной, а 1 электрический ее электропроводладышу и лишь по емпературой 800телу электрода, одность довольно электропроводПри таком прохождении электрического тока холодная" нерабочая часть тела электрода не нагревается джоулевым теплом, что снижает термические напряжения в теле электрода и тепло не теряется в окружающую среду и кладку печи. Температура "холодной" нерабочей части тела электрода в этом случае опреде1094854

Составитель Н. Соколова

Редактор Н. Рогулич Техред В.Далекорей

Корректор О. Тигор

Заказ 3528/14 Тираж 469

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Рашуская наб., д. 4/5

Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 ляется лишь нагревом ее за счет теплопроводности от расплавленной стекломассы.

Использование электрода предлагаемой конструкции значительно снижает температурные перепады, вызванные локальным электронагревом по сечению электрода, и, как следствие, значительно уменьшает термические напряжения в теле электрода, приводящие к 10 выходу его из строя.

Снижение температуры "холодной" нерабочей части тела электрода за счет исключения выделения в ней джоулева тепла и уменьшение контактного 15 сопротивления поверхности токоподвод— электрод предотвращает возможность вытекания стекломассы через швы;. кладки и повышает надежность работы электрода и эоны его установки в кладке печи.

Таким образом, использование системы углубленной токоподвод — тело электрода позволяет уменьшить переходные контактные сопротивления меж- 25 ду токоподводом и телом электрода, исключить дополнительный разогрев

"холодной" нерабочей части тела электрода за счет джоулева тепла, выделяемого в нем, при прохождении электрического тока, переместить зону передачи электрической энергии от токоподвода к телу электрода в область более высоких температур и низких электрических сопротивлений и снизить термические напряжения в теле электрода.

Указанные преимущества достигаются за счет использования для тела электрода и токопс>двода-вкладыша одного и того же .материала с различной электронроводностью. Такого эффекта нельзя достичь, используя обработанные или необработанные в инертных средах оба элемента, так как при этом выравнивается интенсивность нагрева как по длине, так и по поперечному сечению электрода, что увеличивает вероятность вытекания стекломассы через швы между электродом и кладкой печи.

Устройство несложно в изготовлении и может быть реализовано с использованием известных технологических приемов. Осмотр контактного слоя, образовавшегося между токоподводом и телом электрода, после 1 мес испытаний показал, что в нем отсутствуют трещины, посечки и другие нарушения сплошности. Стабильность контактного слоя токоподвод — тело электрода. косвенно подтверждается также неизменностью во времени электрических параметров (величины тока и напряжения).

Повышение надежности работы электродов позволит увеличить срок службы электрических печей в 2-2,5 раза.

Учитывая, что стоимость электродов составляет более половины стоимости . всей печи (в приводимом примере

62712 руб.), экономический эффект от внедрения предлагаемого изобретения при двухкратном увеличении длительности кампании составит не менее 62,7 тыс.руб. только за счет снижения расхода электродов.