Блок

Иллюстрации

Показать всеРеферат

БЛОК, содержаихий диски, соединенные сварным швом с вогнутой поверхностью , и футеровочный слой, прилегающий к шву в поперечном сечении но дуге и образующий с дисками ручей, отличающийся тем, что, с целью повышения надежности и снижен-ия металлоемкости, радиус дуги выбран равным 0,4-0,6 радиуса ручья, на каждом диске выполнена кольцевая дорожка, сопряженная с дорожкой другого диска, а глубина сварного шва равна 0,25-0,5 ширины кольцевой дорожки. (Л со со со со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК зов F 16 Н 55/50

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3527986/25-28 (22) 22.12.82 (46) 30.05.84. Бюл. № 20 (72) Л. Ф. Лалаев (7l ) Московское производственное объединение «Строймаш» (53) 621.864 (088.8) (56) !. Отраслевой стандарт ОСТ 2009-59, М., «Минстройдормаш», с. 13 — 17.

2. Авторское свидетельство СССР

¹ 935465, кл. F 16 Н 55/50, 1980.

3. Патент Вел и коб рита н и и ¹ 1355825, кл. F 16 Н 55/44, 1974 (прототип).

„,SU„„1094999 A (54) (57) БЛОК, содержащий диски, соединенные сварным швом с вогнутой поверхностью, и футеровочный слой; прилегающий к шву в поперечном сечении по дуге и образующий с дисками ручей, отличающийся тем, что, с целью повышения надежности и снижения ivlåòàëëîeìêîñòè, радиус дуги выбран равным 0,4 — 0,6 радиуса ручья, на каждом диске выполнена кольцевая дорожка, сопряженная с дорожкой другого диска, а глубина сварного шва равна 0,25--0,5 ширины кольцевой дорожки.

1094999

: Изобретение относится к деталям подьемно-транспортных машин, в частности к канатным блокам.

Известен канатный блок, полученный путем отливки из стали в форме (1).

Однако блок имеет сравнительно большой вес, причем долговечность его неудовлетворительна в результате интенсивного износа ручья, а сам процесс литья является весьма трудоемким, Известен также канатный блок, содержа- 10 щий ступицу с диском, имеющим ручей, дно которого снабжено износостойким слоем материала (2) .

Недостатком блока является его неудовлетворительная долговечность, связанная с неравномерным истиранием износостойкого слоя, и сложность конструкции.

Наиболее близким к изобретению по технической сущности и достигаемому результату является блок, содержащий диски, соединенные сварным швом с вогнутой го- go верхностью, и футеровочный слой, прилегающий к шву в поперечном сечении по дуге и образующий с дисками ручей (3).

Однако известный блок не в полной мере отвечает требованиям технологии, имеет относительно большой вес вследствие не- обходимости утолщения дисков, вызванной конструктивными особенностями. Причем при уменьшении его веса (толщины дисков) надежность блока уменьшается. При достижении заданной надежности увеличивается вес блока. Между дисками блока имеется зазор, в который при сваривании дисков протекает металл и для его восполнения и формирования шва требуется больше времени и расплавленного металла, что приводит к термическим и структурным изменени- З ям материала дисков в наиболее напряжен35 ных участках.

В поперечном сечении футеровочный слой прилегает к сварному шву по дуге с радиусом, равным радиусу ручья блока, что приводит к необходимости утолщения футеро- 40 вочного слоя и удаления центра ручья от наиболее опасного сечения дисков. В результате боковые составляющие нагрузки от каната на щеках ручья действуют на максимальных плечах, что приводит к увеличению изгибающих моментов и необходимости усиления дисков, т. е. к увеличению толщины их стенок, связанному с увеличением веса блока в целом.

Целью изобретения является повышение надежности и снижение металлоемкости Я1 блока.

Поставленная цель достигается тем, что в блоке, содержащем диски, соединенные швом с вогнутой поверхностью, и футеровочный.слой, прилегающий к шву в поперечном сечении по дуге и образующий с дис- 55 ками ручей, радиус дуги выбран равным

0,4 — 0,6 радиуса ручья, на каждом диске выполнена кольцевая дорожка, сопряженная с дорожкой другого диска, а глубина сварного шва равна 0,25 — 0,5 ширины кольцевой дорожки.

Предлагаемое выполнение блока позволяет эксплуатировать его до предельно допустимого износа ручья, регламентированного ГОСТом, без снижения прочности шва, в плоскости которого происходит наибольший износ. Выбор ширины дорожек исключает проваривание металла в месте стыка дисков за счет нормального теплоотвода, который обеспечивается площадью прилегания дорожек, а также за счет обеспечения плотности стыка, зависящего от ширины кольцевых дорожек и исключающего протекание сварного металла через щель стыка во время сварки дисков. При этом действие распорных усилий от каната в ручье уменьшено благодаря выбору радиуса прилегания футеровочного слоя к сварному шву.

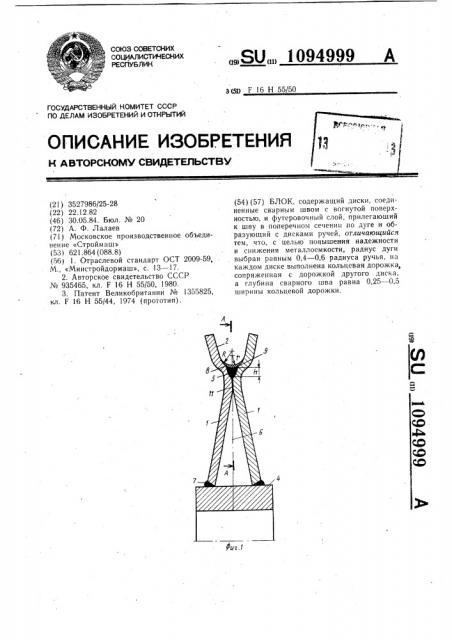

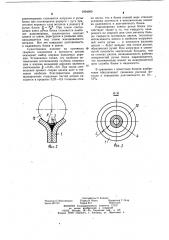

На фиг. 1 показан предлагаемый блок, сечение; на фиг. 2 — схема соединения дисков; на фиг. 3 — сечение А-А на фиг. l.

Блок содержит два диска 1, которые в состыкованном виде образуют ручей 2 для каната с дном 3 (фиг. 2). Дно ручья выполнено по дуге с радиусом К, к дискам 1 приварена ступица 4. Диски состыкованы между собой кольцевым сварным швом 5 с вогнутой поверхностью, проходящим в плоскости 6 разъема дисков, и двумя швами 7, посредством которых диски соединены со ступицей 4. Блок имеет футеровочный слой 8, прилегающий к шву в поперечном сечении по дуге и образующий с дисками ручей.

Твердость слоя 8 выбрана больше твердости материала дисков. Дуга 9 прилегания футеровочного слоя к сварному шву выполнена по радиусу r, равному 0,4 — 0,6 радиуса R ручья блока, Каждый диск 1 имеет пристыкованные между собой кольцевые дорожки 10. Глубина h сварного шва,выбрана равной 0,25 — 0,5 ширины L кольцевой дорожки диска 1. Кольцевые дорожки пристыкованы по линии 11.

Блок работает следующим образом.

При вращении блока канат 12, находящийся в ручье 2, передает усилия в радиальном направлении блока и воздействует на футеровочный слой 8 металла, создавая в нем сжимающие усилия. Во время работы при проскальзывании каната в ручье, а также при его отклонении в стороны от оси ручья блока создается на футеровочном слое 8 и на боковых сторонах ручья трение и дополнительные боковые нагрузки, в результате чего при длительной работе футеровочный слой 8 изнашивается. При максимальном износе в радиальном направлении в плоскости стыка дисков, где имеет место наибольшая концентрация напряжений, дуга 9, по которой футеровочный слой прилегает к сварному щву, максимально снижает концентрацию напряжений и выранивает эпюру нагрузок. Установлено, что наиболее

1094999

Составитель О. Климов

Техред И. Верес Корректор Г. Orap

Тираж 913 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и о крытий

113035,,Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Редактор О.Юрковецкая

Заказ 357! /21 равномерными становятся нагрузки в ручье блока при соотношении радиуса r дуги прилегания верхнего слоя металла к радиусу R ручья блока -1à †вЂ, †. При таком соотно4 - 6 шении износ ручья блока становится наиболее равномерным, исключаются контакт каната со швом, перегрузки и разрывы шва, находящегося под слоем изнашиваемого металла. Все это повышает долговечность и надежность блока в целом.

Существенное влияние на прочность сварного соединения и прочность дисков оказывает выбор ширины кольцевых дорожек. Установлено также, что наиболее оптимальным соотношением глубины сварного шва к ширине кольцевой дорожки является соотношение - - — — 0,25 — 0,5. При таком соотношении процесс сварки дисков идет в тепловом наиболее благоприятном режиме, проваривание стыкуемых частей дисков находится в пределах 0,25 — О,З толщины стенки диска, что в более полной мере отвечает условиям прочности и положительно влияет на надежность и долговечность блока.

Равномерному износу ручья блока способствует также и то, что твердость наваренного на сварной шов слоя металла больше твердости материала дисков, поскольку интенсивность износа в наиболее нагруженной части ручья — в плоскости разъема дисков — будет меньше, чем стенок дисков, 10 образующих ручей. При нагрузках в упомянутой плоскости значительно больших, чем на стенках дисков, изнашиваемость рабочих поверхностей ручья блока выравнивается, что положительно влияет на межремонтный срок службы блока и надежность.

В сравнении с известным блоком изобретение обеспечивает снижение расхода металла и повышение долговечности на 10—

15%.