Способ получения сверхпроводящего материала на основе n @ а @

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА НА ОСНОВЕ МЬз, А1, включающий воздействие высокой температуры на предварительно спрессованные смеси из порошкообразных ниобия, алюминия и легирующих добавок, отличающийся тем, что, с целью расширения технических возможностей за счет повышения пластичности и механической прочности, на смеси воздействуют давлением 30-90 кбар и температурой в интервале от 1600 до 1750°С в течение 1-5 мин с последующим охлаждением со скоростью 50100°С/с до комнатной температуры, затем снижают давление до атмосферного, при этом в качестве легирующих добавок берут бор или германий или галлий, а ниобий и алюминий берут в соотношении 3:

союз. сОВетских сОциАл истич Еских

РЕСПУБЛИК (я)5 Н 01 1 39/24

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3409100/18-25 (22) 15.02.82 (46) 15.12.92. Бюл. N 46 (71) Институт высоких давлений АН СССР (72) В.B,EâäîêèìîBà, Е.П.Хлыбов, В.И.Новокшонов и B.M.ÊîçèíöåB (56) Патент Франции ¹ 2224940, кл, Н 03 К 17/00, опублик, 1973.

Акцептованная заявка Японии N. 79044645,кл. Н 01 L 39/12, 1980, (54)(57) СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА НА ОСНОВЕ

Nba, Al, включающий воздействие высокой температуры на предварительно спрессованные смеси из порошкообразных ниобия, Изобретение относится к производству сверхпроводящего материала и может быть использовано для получения сверхпроводящих материалов, применяющихся B различных областях техники, в вычислительной— для производства. криотронов, запоминающих устройств, в электронной — для производства сверхпроводящих элементов электроники, приемников излучения, квантовых магнетометров, электротехнической — для производства электроизмерительных приборов, соленоидов и т. и.; а также для производства сверхпроводящих изделий, являющихся механически прочными деталями сверхпроводящих машин и механизмов, элементами сверхпроводящих магнитных экранов и т.д.

Для получения сверхпроводящего материала может быть использован метод порошковой металлургии, заключающийся в

„„Я „„1095863 А1 алюминия и легирующих добавок, о т л ич а ю шийся тем, что, с целью расширения технических возможностей за счет повышения пластичности и механической прочности, на смеси воздействуют давлением 30 — 90 кбар и температурой в интервале от 1600 до 1750 С в течение 1-5 мин с последующим охлаждением со скоростью 50—

100 С/с до комнатной температуры, затем снижают давление до атмосферного, при этом в качестве легирующих добавок берут бор или германий или галлий, а ниобий и алюминий берут в соотношении 3:(1-x). где х — 0,1 — 0,3, бора или 0,1 — 0 3 германия или

0,2-0,6 галлия. предварительном прессовании смесей исходных порошков с последующим нагревом их вплоть до образования путем твердофазной диффузии соединения со структурой типа А-15. Нагрев спрессованной смеси C) производится в инертной атмосфере и в ре- ЧО зультате образуется многофазный матери- (Л ал, сверхпроводящие свойства которого Q) обусловлены фазой А-15. Получаемый мате- О риал хотя и отмечается однородностью фактуры, но он не обладает пластичностью.

Соединение NbzAl — один из лучших сверхпроводников из семейства А-15: по опубликованным данным его Tc=18,8Ê, верхнее критическое поле превышает 30 тесла, критический ток маленьких образцов

jc 10 а/см (в поле 20 тесла при

4,2 К). Однако вследствие хрупкости из чистого ИЬзА! нельзя сделать проволоку полезной длины, к нему также неприменимы

1095863 основные, используемые промышленностью методики — "бронзовая" и "in situ" вследствие термодинамических причин, как и в случае прямой диффузии стабильность конкурирующей о-фазы кладет предел образованию фазы А-15.

Таким образом, практическое использование соединения МЬзА! зависит от разработки новых технологий получения пластичного материала на его основе.

Наиболее близким техническим решением является способ получения сверхпроводящего материала на основе соединения

NbgAI, включающий воздействие высокой температуры на предварительно спрессованные смеси из порошкообразных ниобия, алюминия и легирующих добавок.

Материал состава NbxAIGe(1-y), где х=1,9 — 3,0 и y=0,4 — 0,9, получают, сжимая смесь порошков и нагревая их при температуре 1450 — 1800 С в течение по крайней мере ЗО мин с последующим постепенным отжимом при температуре 700 — 800 С в течение 100 час.

Получаемый сверхпроводящий материал имеет температуру перехода выше 19 К и является тетрагональной а -фазой или j3фазой со структурой типа А-15 или смесью этих фаз. Образуется такой материал в резул ьтате диффузии B твердом состоянии, так как тепловая обработка производится ниже перетектического фазового распределения.

Недостатком прототипа является то, что в условиях прессования производится многочасовой отжиг (до 100 час) вследствие чего образуются хрупкие фазы либо тетрагональная U-ôàçà, либо кубическая А-15, либо их смесь, Таким образом, образуется высокотемпературный сверхпроводящий материал, по своим механическим свойствам не отличающийся от классического и не являющийся технологическим, поскольку не обладает пластичностью (не более 0,2%) и не допускает деформации, Целью изобретения является устранение вышеупомянутых недостатков, т,е. расширение технических возможностей за счет повышения пластичности и механической прочности сверхпроводящего материала на основе соединения NbgAI.

Поставленная цель достигается тем, что в известном способе получения csepxnpoводящего материала на основе КЬзА!, включающем воздействие высокой температуры на предварительно спрессованные смеси из порошкообразных ниобия, алюминия и легирующих добавок, на смеси воздействуют давлением ЗΠ— 90 кбар и температурой в интервале от 1600 до 1750 С в течение 1 — 5 мин

55 с последующим охлаждением со скоростью

50-100 С-с до комнатной температуры, затем снижает давление до атмосферного, при этом в качестве легирующих добавок берут бор или германий или галлий, а ниобий и алюминий берут в соотношении 3:(1-х), где х-0,1 — 0,3 бора или 0,1-0,3 германия или

0,2 — 0,6 галлия.

Именно в указанных условиях высоких давлений и температур и при выбранной зернистости исходных компонентов осуществляется термодинамическое равновесие соединений из системы ниобий-алюминий-M (бор, галлий, германий) и ответственная за его сверхпроводящие свойства Р -фаза состава КЬз(А!, M) сосуществует с а -фазой — твердым раствором на основе ниобия, о-фазой — соединением Nbz(AI, M) и соединением Nb(AI, М)з.

Использование давлений меньших ЗО кбар приводит к понижению температуры сверхпроводящего перехода материала; верхний предел давления обусловлен возможностями аппаратуры высокого давления, Синтез при температурах меньших

1600 С дает материал с низкими сверхпроводящими характеристиками; синтез при температурах, превышающих 1750 С, приводит к охрупчиванию материала, Экспериментально показано, что выбранные пределы зернистости исходных компонентов обеспечивают однородность смесей по всему обьему.

Времен:- ые пределы синтеза обусловлены тем, что использование времени менее

1 мин приводит к неполной реакции компонентов, использование пятиминутного синтеза достаточно для проведения полной реакции, в увеличении времени нет необходимости. Экспериментально показано, что выбранные пределы скорости закалки фазового состава материала, образовавшегося в условиях высоких давлений и температур, необходимы и достаточны для его сохранения в обычных условиях, Большое число опытов позволило установить, что только при выбранных соотношениях ниобия и алюминия и легирующих третьих компонентов бора или германия или галлия можно получить материал, сочетающий высокие сверхпроводящие характеристики с высокой пластичностью.

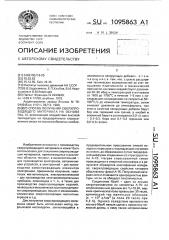

На чертеже показан микрошлиф образца, полученного при давлении 70 кбар и температуре 1700 С за 2 мин из предварительно спрессованной смеси порошкообраэных ниобия, алюминия и бора, взятых в соотношении 3,0,8:0,2. Микрошлиф изготовлен методом механической полировки 1—

1095863 фаза А-15., НЬз(А!, В), ее микротвердость

1100 кг/мм; поле 2 — а-твердый раствор на

2, основе ниобия, его микротвердость 450 кгlмм; поле 3 — тетрагональная фаза

2.

Nbg(Al, В), ее микротвердость 1100 кг/мм ..

На чертеже видны четкие квадраты — следы иглы микротвердомера 4, Быстрая закалка в условиях высоких давлений позволяет получить уже при обычных условиях материал, в котором сверхпроводящая Р-фаза ИЬз(А1, М), как показал металлографический анализ, образует пространственную тонкостенную губку; толщина стенки такой губки 10 — 15 мкм, Ячейки губки заполнены другими соединениями из рассматриваемых систем: твердым раствором на основе ниобия, а-Nb и фазой aNb2(AI, M).

Зерна соединения Nb(AI, М)э занимают центральную зону зерен состава Nba(AI, M).

Средний размер ячейки колеблется от 40 до

70 мкм. Металлографическое изучение множества шлифов дает возможность установить, что объемный состав материала следующий: Р-фаза ИЬз(А!, M) занимаетдо

30О/ объема, a -Nb — твердый раствор—

40 — 45%, фаза o -ИЬ2(А!, M) до 30%, Nb(AI, М)з и бориды ниобия неизвестного состава занимают до 5 объема каждый.

Сложный состав материала и конкретно данное соотношение образующих его фаз и данная морфология, размер, форма и соотношение зерен обеспечивают необходимое сочетание свойств материала — высокие сверхпроводящие характеристики и высокую его пластичность и механическую прочность.

Температура сверхпроводящего перехода материала Тс лежит в пределах 16 — 19,5

К. Ниэкотемпературный переход от фазы

a-Nb обычно экранируется высокотемпературным переходом от Р фазы. Критическое магнитное поле Нс2 также высоко и близко к значению, характерному для этих псевдобинарных соединений, получаемых классическими методами; вблизи точки перехода наклон зависимости поля Нс2 от температуры dHcg/dt=26-30) K3/К.

Иэ порошкообразных ниобия, алюминия и легирующих добавок готовят однородную смесь, которую прессуют в таблетку и подвергаютдавлению 30 — 90 кбар и нагреву при 1600-1750 С в течение 1-5 мин, после чего производят охлаждение материала до комнатной температуры со скоростью 50100 С/сек, затем снижают давление.до атмосферного. Примеры на граничные и промежуточные значения легирующих до5 бавок приведены в прилагаемой таблице.

Основным преимуществом заявляемого способа по сравнению с прототипом является возможность получать высокотемпературный материал с повышенной

10 пластичностью (t ) и высокой прочностью на сжатие (гтсхс): в среднем по всем системам 7 20 — 25;, о =50 — 70 кг/мм2.

Высокая пластичность получаемого материала обусловлена тем, что губка, образо15 ванная хрупкой фазой А-15, окружена более пластичной фазой а-твердым раствором на основе ниобия и малым размером зерен составляющих фаэ, что обеспечивается выбранными условиями получения, 20 величинами зернистости исходных компонентов и введением в бинарное соединение третьего компонента. Кроме того, предлагаемый способ позволяет сократить время получения сверхпроводящего материала со

25 100 ч до 1 — 5 мин и упростить технологию способа.

Высокое значение пластичности получаемого материала допускает его холодную деформацию без образования трещин,.

30 что и делает его перспективным для широкого технического использования.

В настоящее время техническое использование соединений со структурой А-15 ведется в очень ограниченных масштабах, 35 хотя и увеличивается год от года, В основном выпускают композитные ленты из

МЬэЯп и Чэба, и многожильные композитные кабели из МЬз$п. Эти соединения, как и NbaAI в чистом виде или с легирующими

40 добавками — бором, германием, галлием без включения металла — пластификатора (медь, алюминий, ниобий, серебро и т.д,), получают очень многими методами. Самыми простыми и распространенными являются

45 различные методы плавления (в индукционных печах, дуге, в электронных пучках и т.п.), которые и могут рассматриваться как базовые. В отличие от предлагаемого они позволяют получить сверхпроводящий с

50 высокими критическими параметрами материал, однако материал хрупкий, с пластичностью t =0,2 „что в сто раз менее пластичности материала, который получают с помощью предлагаемого метода.

1095863

50

100

100

50

100

Содержание компонентов в материале

НЬЗА11-хМх

Й ЬЗА10,9В0,1

Nb3Alo 8Â0,2

Nb3Ato,7Во,з

И ЬЗАlо,в9ао,2

М ЬЗА1о,в9аo,в

Nb3Alo,4gao,6

Nb3Alo,ageo.1

МЬЗА10,age0.2

Nb3Al0,7980,3

Зернистость компонентов (мкм) Nb 50

Al 30-50

В 40

Nb 20

Al 30-50

В 20

Nb 20-50

А1 30-50

В 20

Nb 20-50

Al, 30-50

ga 30-50

Nb 20-50

Al 30-50

ga 30-50

Nb 20-50

А! 30-50

ga 30-50

Nb 20

Al 20-30

ge 30

Nb 20-50

Al 30-50

ge 30-50

Nb 40

А! 30-50 е 30

Режим синтеза (Ркб, Т С, 1мин

70-1700-1

90-1600-5

50-1600-3

70-1 600-5

70-1750-2

90-1750-1

90-1600-5

30-1750-1

70-1700-3

Скорость закалки (ОС! сек) 1095863

Составитель

Редактор О.Филиппова Техред M.Moðråíòàë Корректор И.Муска

Заказ 564 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушскал наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101