Аппарат для гранулирования порошкообразных материалов

Иллюстрации

Показать всеРеферат

1. АППАРАТ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ, содержеиций корпус с патрубками для ввода порсяика и вывода гранул, установленную в нем газораспределительную решетку с колпачками и форсунки для распыла жидкости, расположенные над решеткой, отличающийся тем, что, с целью повышения однородности гранулометрического состава полученных гранул, колпачки установлены под каждой форсункой и имеют отверстия в крышке. 2. Аппарат по п. 1, отли-чающийс я тем, нто каждый колпачок снабжен штоком, проходящим через дно корпуса, и установлен с возможностью вертикального перемещения . atvaiuieeeffmfaar. ftemtfMOf Оявявющоу пгмт Oxvfeoutui ануяароВанныУ вду

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

1(51) В 01 1 2/16

Ясами маею аюкамюауий ивою

ГОСУДАРСТ8ЕННЬМ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГГИЙ (21) 3536109/23-26 . (22) 12.10.82 (46) 07.06. 84. Бюл. Р -21 (72) В.Ф.Стадник, И.A. Кузнецов, Г.М.Панченко и Э.Г.Медведев (71) Всесоюзный научно-исследовательский и проектный институт химической промышленности (53) 66.099.2 (088.8) (56) 1. Патент ГДР М 124008, кл. В 01 F 3/12, 1977.

2. Неволин Ф.В. Химия и технология синтетических моющих средств. М., Пищевая промышленность, 1971, с.229-230, 272.

3. Авторское свидетельство СССР

Р 150103, кл. В 01 1 2/00, 1961 (прототип) . (54) (57) 1. АППАРАТ ДЛЯ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ, содержащий корпус с патрубками для ввода порошка и вывода гранул, установленную в нем газораспределительную решетку с колпачками и форсунки для распыла жидкости, расположенные над решеткой, о т л и ч а ющ и и с я тем, что, с целью повышения однородности гранулометрич ского состава полученных гранул, колпачки установлены под каждой форсункой и имеют отверстия в крышке.

2. Аппарат по п. 1, о т л и -. ч а ю шийся тем, что каждый колпачок снабжен штоком, проходящим через дно корпуса, и установлен с . возможностью вертикального перемещения.

1095979 рования порошкообразных материалов путем напыления на них связующей жидкости, приводит к следующим существенным недостаткам данного аппарата.

Получаемый продукт имеет неоднородный гранулометрический состав, так как при равномерном ожижении поверхности слоя, на которую напыляется связующая жидкость, сложно достигнуть оптимальных условий перемешивания и контактирования твердой и жидкой фаз. Интенсификация перемешивания за счет увеличения расхода ожижающего воздуха неизбежно приводит к повышенному пылеуносу. и дополнительным расходам энергии.

Возникает опасность налипания на колпачки материала, так как при данной конструкции наиболее слабое его ожижение и перемешивание происходит возле верхней части колпачков, куда попадает связующая жидкость.

Цель изобретения — улучшение качества получаемого продукта за.счет повьпаения однородности его гранулометрического состава °

Указанная цель достигается тем, что в аппарате для гранулирования порошкообразных продуктов, содержащем корпус, патрубки для ввода порошка и вывода гранул, газораспределительную решетку с установленными на ней колпачками и форсунки для распыла связующей жидкости, колпачки уСтанавливаются под каждой форсункой и имеют отверстия в крышке для выхода ожижающего газа.

Колпачки снабжены штоками, проходящими через дно корпуса аппара-,. та, и установлены с возможностью вертикального перемещения.

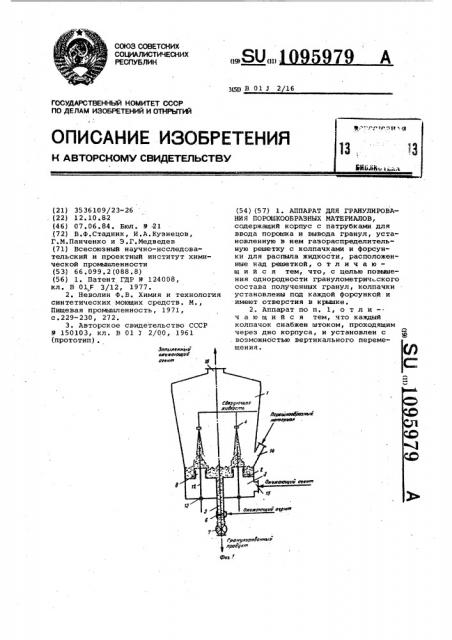

На фиг.l показан предлагаемый аппарат, вертикальный разрез; на фиг. 2 — конструкция колпачка.

Аппарат состоит из корпуса 1, гаэораспределительной решетки 2, камеры для ожижающего агента 3, форсунок 4, патрубка для выхода про- . дукта 5, коллектора воздуха 6, шлюзового затвора 7, колпачков 8. Кол-. пачок включает обечайку 9, стакан с отверстиями в крышке 10 и уплотнение ll К стакану прикреплен шток

12, проходящий через уплотнение 13.

В корпусе аппарата расположены патрубки 14, 15 и 16 для ввода исходно- го порошка, подвода ожижающего агента и выхода отработанного воздуха соответственно.

Аппарат работает следующим образом, . Порошкообраэный материал поступает в аппарат через патрубок 14 и приводится:в псевдоожиженное состояние посредством ожижающего агента, поступающего через патрубок 15, камеру

3 и распределяемого по сечению аппаИзобретение относится к.химической промышленности, а именно к устройствам для гранулирования порошкообраэных материалов,и может быть использовано, например, в производстве порошкообраэных синтетических моющих средств (СМС) или других товаров бытовой химии.

Известен аппарат для гранулирования порошкообразных материалов, имеющий камеру псевдоожижения, ra- 10 зораспределительную решетку, распылительное устройство. Псевдоожижение материала, содержащего неорганические соли, способные образовывать кристаллогидраты, интенсифицируется за счет неравномерной по сечению и направленной под углом к вертикальной оси аппарата перфорации гаэораспределительной решетки (1j.

В таком аппарате сложно регулировать время пребывания материала в слое, которое должно быть не меньше времени гидратации входящих в его состав неорганических солей. Достижение же времени пребывания материала, не меньшего времени гидратации, эа счет увеличения высоты слоя ухудшает гидродинамику слоя, что в случае напыления на материал жидкости приводит к образованию агломератов, нердд аковых по химическому составу и геометрическим размерам.

Известно, что время пребывания материала в аппарате определяет поли>., ноту гидратации солей и получение сыпучего неслеживающегося продукта (21.

Наиболее близким по технической сущности и достигаемому результату . к изобретению является аппарат для гранулирования порошкообразных мате- 40 риалов, содержащий корпус с патрубками для ввода порошка и вывода гранул, газораспределительную решетку с установленными на ней колпачками туннельной конструкции и форсунки 45 для подачи распыла жидкости, расположенные над решеткой. Колпачки имеют переменный по высоте профиль, а газ поступает из них в слой материала через боковые щели между ниж- 50 ней кромкой колпачка и плоскостью решетки . Колпачки ус тан авли ваютс я параллельно друг другу по всей площади корпуса.

Такой конструкцией достигается интенсивное ожижение материала между колпачками и относительно равномерное его кипение выше колпачков и особенно у поверхности слоя, на которую напыляется связующая жидкость (3). бО

Расположение колпачков по всей площади аппарата, приводящее к равномерному кипению поверхности слоя, а также выход газа в слой иэ нижней части колпачков, в случае гранули1095979

Прототип

Показатель

l 2

Производительность, кг/ч

650

650

650

Расход воздуха, мЗУч

5500

4000

4000 .

Скорость воздуха (средн я я по сечению),м/с

0,95

0,65

0,65

Высота слоя материала, (общая), мм

400

200

400

Время пребывания материала в слое, мин

l5,2

8,0

15,2

Сыпучесть продукта, Ъ

60 рата гаэораспределительной решеткой .

2. Часть воздуха поступает в слой через колпачки 8 и ожижает материал, находящийся над ними. Так как высота слоя материала над колпачками меньше высоты слоя над гаэораспределительной 5 решеткой на величину высоты колпачка и, как следствие того, сопротивление материала над колпачками меньше, чем над решеткой, то расход и скорость газа над колпачками больше их 10 значений над газораспределительной решеткой. Это приводит к более ин тенсивному ожижению и перемешиванию материала над колпачками,а так как они установлены под распыливающими 35 устройствами, то это способствует равномерному контактированию распыляемой жидкости и порошкообразного ма« териала с образованием однородного по химическому и гранулометричеахому составам гстового продукта.

Чтобы исключить попадание жидкости на.слабоожиженный слой между колпачками, площадь перфорированной крьыки колпачка должна быть больше поперечной площади факела распыла жидкости на уровне колпачка.

Полученные в фонтанах гранулы опускаются s слой между колпачками, где происходит их вызрева« ние (образование кристаллогидратов, протекание химических реакций взаимодействия компонентов твердой и жидкой фаз) .

При изменении, с помощью штоков, высоты колпачков изменяется высота 35 и тем самым сопротивление слоя материала над ними, что приводит к изменению расхода ожижающего газа через колпачки. Этим регулируется в процессе работы интенсивность ожижения материала в зонах напыления связующей жидкости.

Между колпачками скорость ожижающего газа устанавливается минимально необходимой для обеспечения перемешивания материала.

Через патрубок 5 и шлюзовой затвор

7 гранулированный продукт выгружается иэ аппарата. В патрубке 5 эа ,счет подаваемого туда через коллек( тор 6 воздуха происходит отдувка от гранул пылевидных частиц и возвращение их в слой для повторной грануляции.

Таким образом, в предлагаемом аппарате по сравнению с прототипом, обеспечивается интенсивное .ожижение материала в зонах выполнения связующей жидкости, за счет чего достигаются оптимальные условия контактирования твердой и жидкой фаэ и получение более однородного гранулированного продукта.

Пример. В аппарате кипящего слоя с равномерным ожижением материала по всему сечению аппарата (3) и в аппарате предлагаемой конструкции проведены сравнительные опыты по гранулированию синтетического моющего средства, содержащего

40% натрия триполифосфата, 10% перфората натрия, 15% кальцинированной соды и другие полезные добавки. Гранулирующими агентами служили водный раствор алкилбензолсульфоната натрия и жидкое стекло.

Результаты опытов приведены в таблице..

Предлагаемый аппарат

1095979

Продолжение таблицы

Предлагаемый аппарат

Прототип

Показатель

1 j 2 Содержание товаркой фракции

0,2-2,5 ммФ

70,5 80

Условия работы

Аппарат в течение 4 ч работал без нарушения технологического режима

После

40-60 мин, слой,залегал, аппарат останавливался

Аппарат работал устойчиво

40=

f0 Риг. 2

Составитель Р. Горяинова

Редактор А.Долинич Техред(С.Мигунова Корректор А, Ференц

Заказ 3675/3 Тираж 533 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.ужгород, ул.Проектная, 4 и

Как следует из таблицы, продукт, получаемый в предлагаемом аппарате (опыт 3), по сравнению с полученным в аппарате по прототипу (опыт 1), имеет лучший гранулометрический состав (более высокое содержание фракции 0,2-2,5 мм) и лучшую сыпучесть.

Сыпучесть определяется по методике

ВНИИХИИПРОЕКТа путем сравиения времени истечения из специальной воронки ,эталонного песка и исследуемого продукта. Продукт из аппарата (3) из-за наличия большого количества крупных комков не высыпался из воронки.

Скопление крупных комков в аппа,рате (3). приводило также к прекрашению кипения материала и его слипанию, в то время как предлагаемый аппарат длительное время работал без каких-либо нарушений процесса грануляции.

Получение качественного продукта и устойчивая работа в аппарате (3) достигается только при уменьшении высоты слоя до 200-220 мм и увеличении расхода воздуха до 5500 м /ч (опыт 2). Однако и в этом случае получаемый продукт имел более низкую сыпучесть и меньшее содержание товарной фракции, чем продукт, полученный и предлагаемом аппарате.

По сравнению с базовым вариантом (аппарат внброкипящего слоя фирма Ангидро производительностью

5 т/ч) аппарат предлагаемой конструкции позволяет улучшить гранулометрический состав получаемого продукта.за счет увеличения доли целевой фракции 0,2-2,5 мм с

75-80%, до 88,90%, и достигнуть повышения удельной производитель1:. ности оборудования с 0,5 до

1-1, 5 т/м>