Способ обжига окатышей из сернистых железорудных концентратов

Иллюстрации

Показать всеРеферат

СПОСОБ ОБЖИГА ОКАТЫШЕЙ ИЗ СЕРНИСТЫХ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ, включающий сушку окатьпаей, их нагрев до температуры обжига, вьщержку при температуре обжига и охлаждение, отличающийся тем, что, с целью получения окатышей с высокими металлургическими свойствами при переработке сернистых железорудных концентратов , нагрев окатьшей в диапазоне температур от 600-700 до 900Г ведут со скоростью нагрева 200-5 град./мин, причем при изменении содержания серы в шихте от 0,2 до 2,5% скорости нагрева в указанном i диапазоне температур определяют по следующим формулам: (Л при содержании серы в шихте от 0,2 до 1 157 ° V

3(д) С 22 В 1/20

Ь ь Ь ь ь 3 М Ц

@ь

1ь

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3335191/22-02 (22) 17.08.81 (46) 07.06.84. Бюл. Ф 21 (72) Ю.А.Берман, А.Н.Воробьев, А.А.Езерский, В.И.Ивин, Б.M.Êóçüìèí, А.С.Королев и Н.А.Патковская (71) Всесоюзный ордена Трудового

Красного Знамени. научно-исследовательский и проектный институт механической обработки полезных ископае-, мых и Костомукшский горно-обогатительный комбинат (53) 669.1:622.785(088.8) (56) 1. Братчиков С.Г. и др. Теплотехника окускования железорудного сырья. M. "Металлургия", 1970, 2. Бережной Н.H. и др. Производство железорудных окатышей. M. "Металлургия", 1976.

3. Юсфин lO.Ñ. и др. Пути интенсификации производства и улучшения качества окатышей. Бюллетень ЦНИИЧМ, У 14/874/ 1980, с. 10. (54) (57) СПОСОБ ОБЖИГА ОКАТЫШЕЙ ИЗ

СЕРНИСТЫХ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ, включающий сушку окатышей, их нагрев до температуры обжига, выдержку при температуре обжига и охлаждение, о .т л и ч а ю шийся тем, что, с целью получения окатышей с высокими металлургическими свойствами при переработке сернистых железорудных концентратов, нагрев окатышей в диапазоне температур от 600-700 до 900 1100 С ведут со скоростью нагрева о

200-5 град./мин, причем при изменении содержания серы в шихте от 0,2 до

2,5Х скорости нагрева в указанном диапазоне температур определяют по следующим формулам: при содержании серы в шихте от 0,2 до

1,15Х

Ч =(216-198)-145 S при содержании серы в шихте от 1,15 до

V = (60-52) -1 7 S +, где Ч вЂ” предельно-оптимальные скорос ти нагрева, град/мин

S> — содержание серы в шихте.

1096292

Изобретение относится к производству окатышей из тонкоизмельченных железорудных концентратов и может быть также использовано при получении окатышей из тонкоизмельченных концентра- - тов цветных металлов, содержащих серу, а также при производстве окатышей из минерального сырья с примесью серы (например золы электростанций).

Известны способы обжига окатышей il G из железорудных концентратов за счет тепла газов, фильтруемых через слой окатышей, включающие их сушку, нагрев до темпербтуры обжига, выдержку при этой температуре и охлаждение. В г зависимости от вида железорудного сырья (содержания железа, примесей и состава пустой породы) нагрев окатышей обычно ведут со скоростью 10020

200 град/мкн, температуру обжига поддерживают в пределах 1250-1350 С,. а выдержку при температуре обжига

2-10 мин (1 j,I 2 g.

Однако выгорание серы из окатышей интенсивно протекает лишь в определенном температурном интервале и поэтому задание конечной температуры и продолжительности процесса не может само по себе явиться технологиЗО

" ческой характеристикой процесса обжига окатышей, так как остается открытым вопрос о продолжительности пребывания окатьппей в температурном интервале, оптимальном для выгорания

Дc серы. Оптимальная продолжительность пребывания окатьппей в определенном температурном интервале зависит от начального содержания серы в шихте.

Наиболее близкой к изобретению

>Щ является технология обжига окатышей, включающая сушку окатьппей, их нагрев со скоростью 100-200 С, выдержку при этой температуре и охлаждение (3 1.

В способе отмечается, что при мягком нагреве обеспечивается завершение низкотемпературного окисления с получением однородной гематитовой структуры, что ликвидирует вредные последствия различий (для рудных ком-,, понентов) в коэффициентах термического расширения при охлаждении окатышей. Кроме того, снижение скорости нагрева с 300-400 град/мин до 120180 град/мин на отечественных окомко55 вательных фабриках позволяет существенно повысить прочность окатышей.

По результатам теоретических и лабораторных исследований установлено, что уже при скоростях нагpe я выш=

90-130 град/ю н происходит снижение прочности окятыпей, Однякс в прототипе скорость Hягрева не свя з-:in»ается с содержанием серы в ncходной >пихте о окатышей и не учк-. ыва=т .я то, что десульфуризяция окатышей интенсивно протекает лишь в определенном емперятурном интервале.

Целью изобретения является ::олучен1 е обожженных окатышей с .>3ü-;:.;:>и металлургическими свойств;мк при пе— реработке сернистых кондея..ратов,.

Указанная цель достигается тем, что согласно способу обжига скат.пней из сернистых железорудных KoHDEHòpÿтов, включающему сушку окатыш ей, кх нагрев до температуры обжига, выдержку при температуре обжига и охлаждение, нагрев окатышей в диапазоне темпера-. тур от 600-700 до 900-1100 С ведут со скоростью нагрева 200-8 гряд/ы н в зависимости от содержания серы в шихте, причем при кзмененкк содержания серы в шкхте от 0,2 до 2 5 скорости нагрева в ука янном диапазоне температур определяют по следующим формулам: прк содержании серы в шихте от 0,2 до 1,.15 .

1o8) .14:;., (; } при содержанки серы в шихт"=- от 1, 15 до 2,. 5 .

V =(60-52) -17с,,, (2) где Ч вЂ” предельно-оптимальные скорости нагрева„ град/мин, 5 содержание серь. ь пихте„ >

Таким образом, если содержание серы в шихте находится в пределах до 0,4, то нагрев окатышей в диапазоне от

600-700 до 900-1100 С ведут со скоростью, находящейся в пределах 180о

140 гряд/мкн,, если содержание серы находится в пределах 0,4-0.,8%, то оптимальные скорости нагрева соответственчо находятся в пределах 16080 град/мин.

При содержании серы -= шкхте 0,,81,?% нагрев окатьппей Bep 7 c nc l>nit:.EH" ными скоростямк 100-30 г-, àä/èèí, я при содержании серы 1,2-2,0/ опти-мальные скорости нагрева ст 40 — до

12 град/мин, В каждом конкретном случае переработки концентратов с разным содержанием серы оптимальные скорос-и нагрева окатышей в диапазоне от 600700 до 900-1100 С определяют по фор0 мулам (, 1) илк (2) „

1096292

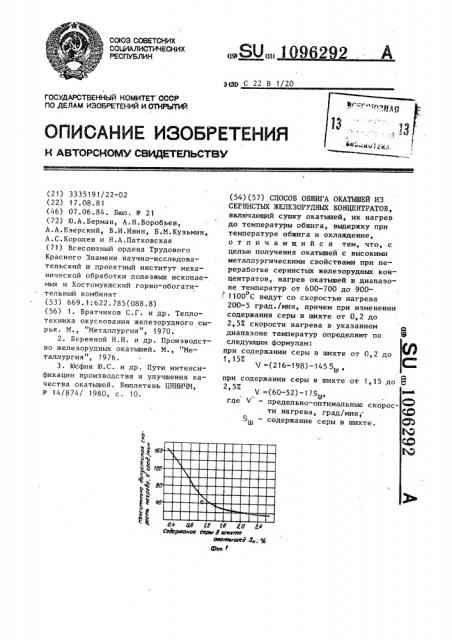

Формулы получены путем математической обработки зависимости оптимальной скорости нагрева в указанном диапазоне температур от содержания серы в шихте окатышей, представленной на фиг. 1. Эта усредненная зависимость определена по результатам специальных опытов. Проведенные опыты также позволяют сделать вывод, что при кон10 кретных содержаниях серы в шихте оптимальные скорости нагрева без ущерба для качества окатышей могут несколько варьировать в определенных пределах. При математической обработ15 ке опытных данных это находит свое отражение в том, что в формулах (1) и (2) первые коэффициенты изменяются в определенных пределах. В результате, например при содержании серы в шихте равном 17, нагрев ока20 тышей в диапазоне от 600-700 до 9001100 С без ущерба для качества окатышей согласно расчетам по формуле (1) можно вести со скоростями 7153 град/мин.

Оптимальные скорости нагрева окатышей при разных содержаниях серы в их шихте обусловлены влиянием содержания сернистых соединений на температуру размягчения и плавления шихты.З0

Согласно экспериментальным данным основное количество серы должно быть удалено из окатышей при температурах до 900-1100 С.

В противном случае за счет реак- 35 ции

Fe S+ ЗГе50 — 10FeO+SO

2 в окатышах образуются эвтектики

FeO — FeS FeS-FeO-SiO2, или

Fe S-Fe0-SiO — СаО, имеющие Т п 9001100 С. жидкие фазы снижают активность раСтворенных в них сульфидов, блокируют поры, что с одной стороны затрудняет десульфуризацию, а с другой — приводит к растрескиванию окатышей и даже к вытеканию из них расплава. Поэтому, чем выше содержание серы в исходной шихте окатышей, тем должно быть больше время пребывания окатышей до 900-1100 С и соответственно ниже скорости нагрева.. В то же время при температурах менее 600о

700 С скорость десульфуризации невелика из-за чисто кинетических ограни55 чений. Поэтому скорость нагрева окатышей до температуры начала интенсивной десульфуризации 600-700 С можно поддерживать достаточно высокой (100-200 град/мин) и определяется она лишь термической стойкостью окатышей.

То же можно сказать и о скорости нагрева от 900-1100 С до температуры обжига.

При таком ступенчатом нагреве, наряду с получением окатышей с высокими металлургическими свойствами достигается наибольшая (из допустимых) производительность обжигового агрегата.

Если при данном содержании серы в шихте нагрев окатышей в укозанном диапазоне температур от 600-700.до

900-1100 С вести со скоростью выше о оптимальных определенных по формулам (1) или (2), то качество окатышей резко снижается, а при особо неблагоприятных условиях становится вообще невозможно получать окатыши. На фиг.2 представлен внешний вид окатышей из концентрата с содержанием серы 2,57., полученных при допустимой скорости нагрева в указанном диапазоне температур (15 град/мин), а на фиг.3 и 4 окатыши из той же шихты, но обожженные при скорости нагрева 30 град/мин.

При скорости нагрева выше допустимой все окатыши потрескались и из них наблюдалось вытекание расплава. Отметим, что определения по формуле (2) дают, что допустимые скорости нагрева для данного случая находятся в пределах 17-10 град/мин.

Пример 1. При содержании серы в шихте 0,457 по формуле (1) допустимые скорости нагрева в диапазоне температур от 600-700 до 9001100 15 1-133 град/мин. Поскольку эта скорость нагрева может быть принята во всем диапазоне до температуры обжига 1350 С, то нагрев окатышей после сушки ведут с одинаковой скоростью 150 град/мин. Выдержка при температуре обжига 3 мин. Охлаждение окатышей Ъедут со скоростью 180 град/

/мин. Получают окатыши с прочностью

300 кг/ок и содержанием серы 0,03-

0,057.

H p и м е р 2. При содержании серы в исходной шихте 0,67. по формуле (1) получают оптимальную скорость нагрева в пределах 130-111 град/мин.

В опыте окатыши после сушки нагревают по следующему режиму: до 650 С со скоростью 150 град/мин, от 650 до 1100 С вЂ” 120 град/мин, от 1000 до

1350 С вЂ” 150 град/мин.! 0=.6 92

; 300 !, — сi с Опсстью ",1;,-.-,л -::;, -;н.

::::дер;;:. 1a пр:-: та:.пера:у: —,.;-б::,-:. ;с

k Каче-тво Обожженнь1х О:-;атышей

Содержание(П1рочность 1 Барабанная проба

Образец,, Р.

Соцержание серы в кон-центрате

HR сжатиер

Прочность

Hа удар

Прочность ча истирание

0 4

0,0 6

О, 018

0,017

".:3

0,86

22i

93,4

0,014

94,,6

0,43

0,01

95,4

94

0,017 ак ледует из полученных данных, ем ерь1 получ1 гь обожженные О а использование изобретения позволяет с вьк Окой прочностью .. ии из концентратов с разным содержаьи жжением серы.

Прочность Обожжен11ы;-.: Ока bI:.Iei ;: и содержание серы получа1ат в тех же пределах„ что и в примере 1

Пример 3. При содержании серы в шихте l,33% сохраняют неизм ненными условия нагрева до 6 0 0 и после 1000 С, а От 650 до 1100 О сксрость нагрева поддерживают 30 град/

/мин ПОлучают Окатыши прОчнсстью

280 кг/ок и содержанием серы 0...02-0,04%„

Допустимые скорости нагрева для этого случая по формуле (2) определены в пределах 37-30 град/мин. В следующем опыте при увеличенной скоросО ти нагрева от 650.до 1000 С и равной

40 град/мин окатьппи из той же шихть. получают с прочностью 180 кг/Ок и содержанием серы до 0,09-0,1%, Пример 4. Окатыши из железо. рудного, концентрата с содержанием о"ры 2,57 нагревают после сушки по сле-дующему режиму: на 1-й ступени (or

300 до 700 С) — со скоростью 150 град/мин; на II-й ступени (о. .. 700 - = ,до 1000 С) — со скоростью 15 град/мин„ на III-й ступени (От t000 до

Затем oIKBThIUM Охля>кда:0! О сь.o Ос" =,«

-; 80 грдд 1,1и1; „Пол; «1а1--; прочностью 330 кг/ок, содержание:;

< еры О,. 03-0„ 05%, Fe0-1--1. 5%. Внешний

ВИД ОКЯ ТИШЕ и Харак Териз:РРТО - . САе)авивЂ

-1-:-".- ioH формой без ":рещин (фиг, 2) .

„. -, Огпа ьа втОООЙ ступени ooUесса, 1.— вост:;-. нагрева увелич11вают до

30 град1мин, .сохранив ус. О=- :;а (. -й и )..() -й стадиях неиз);ен«чь11«п15 то

1ачественных окатышей не получают

«

1,фиг.3 -1) (,= c>. счет ОбразованеR ра плавя Окатьш!и трескаются и j ас i ji!Ig частично из них вытекает).

При испытаниях по полу-1ению Ок=-. тьппей из концентратов содержание серы изменяется от 0,3 до 0,.86%, Скорости нагрева От 600 до I100 0 определяют по формуле (1) и рег ли-руют расходом газа-теплоносителя в зоне подогрева. температура обжига

1350-1360 вне зависимости o=" со=держания серы в концентрате.

Результаты промьппленных испытаний представлень1 н таблице.

1096292 Риг. Г

Фиг. 2

Составитель А.Близнюков

Редактор И.Товтин Техред Т.Дубинчак Корректор О.Билак, а

;Заказ 3748/19 Тираж б03 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4