Чугун

Иллюстрации

Показать всеРеферат

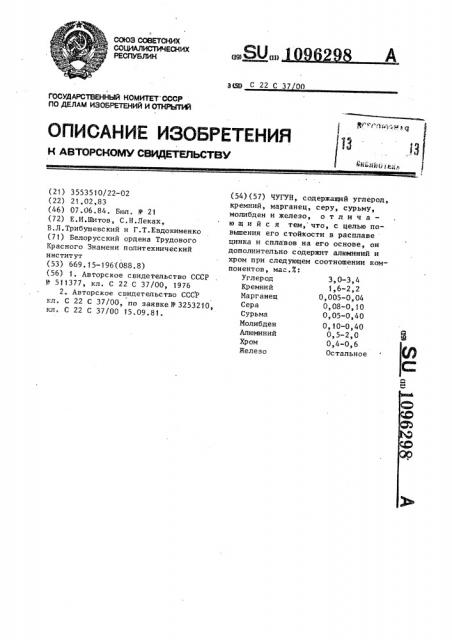

ЧУГУН, содержащий углерод, кремний, марганец, серу, сурьму, молибден и железо, отличающийся тем, что, с целью повышения его стойкости в расплаве цинка и сплавов на его основе, он дополнительно содержит алюминий и хром при следующем соотношении компонентов , мас.%: 3,0-3,4 Углерод 1,6-2,2 Кремний 0,005-0,04 Марганец 0,08-0,10 Сера 0,05-0,40 Сурьма Молибден 0,10-0,40 Алюминий 0,5-2,0 Хром 0,4-0,6 Железо Остальное

с

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (И) Э(51) С 22 С 37 00

Госуддрственнцй комитет ссср

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГГИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

q%((,) ы p, q

$ ) йй(gl сЯ р.

3,0-3,4

1,6-2,2

0,005-0,04

0,08-0,10

0,05-0,40

0 10-0,40

0 5-2,0

0,4-0,6

Остальное

Ф \

М °

° ° (21) 3553510/22-02 (22) 21,02,83 (46) 07.06.84. Бюл. У 21 (72) Е.И.Шитов, С.Н.Леках, В.Л.Трибушевский и Г.Т.Евдокименко (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (53) 669.15-196 (088.8) (56) 1. Авторское свидетельство СССР

Ф 511377, кл. С 22 С 37/00, 1976

2. Авторское свидетельство CCCP кл. С 22 С 37/00, по заявке У 3253210, кл. С 22 С 37/00 15.09.81. (54) (57) ЧУГУН, содержащий углерод, кремний, марганец, серу, сурьму, молибден и железо, о т л и ч а— ю шийся тем, что, с целью повышения его стойкости в расплаве цинка и сплавов на его основе, он дополнительно содержит алюминий и хром при следующем соотношении компонентов, мас.X:

Углерод

Кремний

Марганец

Сера

Сурьма

Молибден

Алюминий

Хром

Железо

1 109

Изобретение относится к области металлургии, в частности к разработке составов чугуна для отливок, работающих в расплаве цинка или сплавов на его основе °

Известен чугун (1 1, содержащий, вес.%:

Углерод 2,9-3,30

Кремний 0,8-1,40

Марганец 0,4-0,80

Хром 12, 0-15,0

Ванадий i, 1 0-1, 30

Молибден 1,4-1,60

Медь 0,3-0,50

Железо Остальное

Указанный сплав за счет комплексного легирования металлической основы имеет хорошие механические свойства. Однако от отличается низ-кой стойкостью при взаимодействии с жидкими расплавами цинка. и его сплавов .

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является чугун (2 ) следующего химического состава, вес.%:

Угл ер од 3,0-3,4

Кремний 1,6-2, 2

Марганец 0,005--0,04

Сера О, 08-0, 1 CI

Сурьма 0,05-0,14

Молибден 0,1-0,4

Железо Остальное

Указанный,чугун имеет недостаточную стойкость в расплаве цинка или сплавов на его основе, поэтому он не может быть рекомендован для производства ванн, в которых выплавляют цинк и его сплавы.

Цель изобретения — повышение стойкости чугуна в расплаве цинка и сплавов на его основе.

Указанная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, серу, сурьму, молиб-. ден и железо, дополнительно содержит алюминий и хром при следующем соотнощении компонентов, вес.%:

Углерод 3,0-3,4

Кремний 1,6-2,2

Сера 0,08-0,1

Марганец 0,005-0,04

Сурьма О, 05-0, 14

Молибден О, 1-0,4

1б

2Д

ЗО

gQ

Ллюмииий 0,5-2,0

Хром 0,4-0,6

Железо Остальное

Пределы содержания компонентов выбраны исходя из наиболее благоприятног0 сочетания структуры и стойкости материала в жидком расплаве цинка.

Содержание углерода (3,0-3,4%) гл кремния (1,6-2,2%) выбраны исходя из получения перлитиой структуры с количеством феррита ие более 5%, содержание серы (0,08-0,1%) и сурьмы (0,05-0,14%) в указанных концентрациях позволяет получать перлитную металлическук основу сплава с количеством феррита ие более 5% при концентрации алюминия в чугуне 2,0%.

Концентрация хрома (0,4-0,6%), марганца (0.005-0,04%), молибдена (0,1—

0 . 4%) H алюминия (О, 5-2, 0%) B616pBHbl с учетом максимального упрочиеиия металлической основы. Повышение концентрации хрома выше 0,6% и молибдена свыше 0,4% приводит к появлению цемеитита в структуре. Увеличение содержания алюминия в сплаве свыше

2,0% экономически нецелесообразно, Оптимальный сплав содержит, %: углерсд 3,2, кремний 2,0, сера 0,09, марганец 0,01 „сурька 0,1, молибден

0,25, алюминий 1,4, хром 0,5.

Наличие в оставе чугуна, алюминия и хрома в укаэанных пределах приводит к повышению стойкости материала в расплаве цинка за счет дополнительного легироваиия перлита хромом, алюминием и образования сложных карбидов типа Fe А1С вхоз цчщих в состав эвтектоида.

Пример. Чугун плавят в индукционной печи емкостью 50 кг с кислой футеровкой. Для получения чугуна с низким содержанием марганца используют металлизоваииые высокоуглеродистые окатыши, электродный бой, ферросплавы кремния, марганца, молибдена, хрома, сернистое железо, кристаллическую сурьму и алюминий.

Образцы заливают в ."ухую песчаную форму. Испытания проводят путем выдержки образцов в ц)ликовой ванне с о температурой 700 С . Рас тв оримос т ь чугуна оценивают весовым методом.

Химические составы сплавов и результаты испытания представлены в таблице.

1096298

Химический состав, вес.7.

Mn Sb

Уровень содержания ингредиентов

Сплав

0,02

0,1

2,0

3,3

0,03

Средний

Известный

0,005

0,05

3,0

1,6

0,08

Нижний

Пр едложенные

3,2

0,02

0,1

1,9

0,9

Средний

3,4

2,2

0,04

0,14

0,1

Верхний

Ниже нижнего

0,005 0,05

3,0

1,6

0,08

Выше верхнего

0,04

0,1

0,14

Продолжение таблицы

Химический состав, вес.X

ОтносительСплав ная потеря веса образцов при растворении в расплаве цинка при 700 С

Al

Fe

Мо

0,12

1,5

Осталь0,25

Известный ное

Пр едл оженные

0,90

0,1 0,4

0,5

0,36

1,4

0,5

0,25

0,78

2,0

0,6

0,4 г!

1,0

2,1

0,7

0,1

0,81

2,1

0,4

0,7

ВНИИПИ Закаэ 3748/19 Тираж 603 По писное

Фнлнел ППП Патент, г. Улгорол, ул.Проектная,4

Как видно из таблицы, дополнительное введение в состав сплава 0,4-0,6Х45

Cr и 0,5-2,07. А1 значительно понижает растворимость чугуна в цинковой ванне.

Технология получения предложенного сплава заключается в расплавлении SO высокоуглеродистых металлизованных окатышей, ввода в расплав ферросплавов кремния (251 Si), молибдена (607 Mo). хрома (453 Cr), сернистого железа (307. S), кристаллической сурь- мы и алюминия. Величина добавок рассчитывается исходя из среднего усвоения кремния, сурьмы, алюминия на уровне 85-957., молибдена, хрома и серы на уровне 75-85Х.

Предложенный чугун наиболее эффективно использовать при изготовлении ванн для плавки цинка и его сплавов. Экономический эффект от внедрения изобретения составит 26 тыс.руб в год.