Чугун

Иллюстрации

Показать всеРеферат

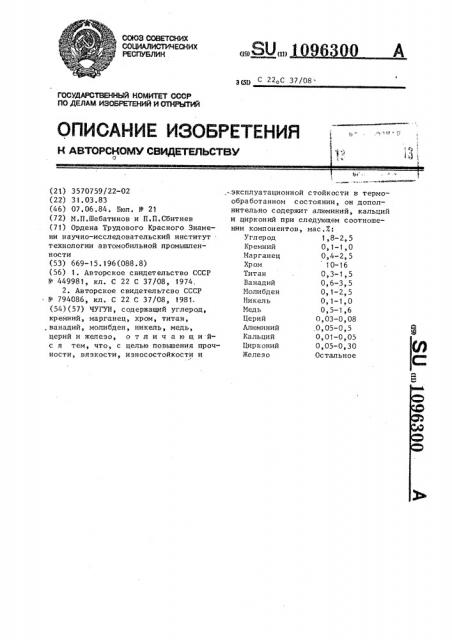

ЧУГУН, содержащий углерод, кремний, марганец, хром, титан, „ванадий, молибден, никель, медь, церий и железо, отличающ и йс я тем, что, с целью повьшения прочности , вязкости, износостойкости и -эксплуатационной стойкости в термообработанном состоянии, он дополнительно содержит алюминий, кальций и цирконий при следующем соотношении компонентов, мае.%: 1,8-2,5 Углерод 0,1-1,0 Кремний 0,4-2,5 Марганец 10-16 Хром 0,3-1,5 Титан 0,6-3,5 Ванадий 0,1-2,5 Молибден 0,1-1,0 Никель 0,5-1,6 Медь 0,03-0,08 Церий i .0,05-0,5 Алюминий 0,01-0,05 Кальций W 0,05-0,30 Цирконий Железо Остальное

COOS СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН ов Ыш

ОО А

С 220С 37/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТЗФ (21) 3570759/22-02 (22) 31.03.83 (46) 07.06.84. Бюл. У 21 (72) M.Ï.ØåáàòèíoB и П.П.Сбитнев (71) Ордена Трудового Красного Знамени научно-исследовательский институт технологии автомобильной промышленности (53) 669-15. 196 (088. 8) (56) 1 Авторское свидетельство СССР

Н - 449981, кл. С 22 С 37/08, 1974.

2. Авторское свидетельтсво СССР

9 794086, кл. С 22 С 37/08, 1981. (54)(57) ЧУГУН, содержащий углерод, кремний, марганец, хром, титан,, ванадий, молибден, никель, медь, церий и железо, о т л и ч а ю щ и йс я тем, что, с целью повьппения прочности, вязкости, износостойкости и. ° -эксплуатационной стойкости в термообработанном состоянии, он дополнительно содержит алюминий, кальций и цирконий нри следующем соотношении компонентов, мас.X:

Углерод I,8-2, 5

Кремний 0,1-1,0

Марганец 0,4-2,5

Хром 10-16

Титан 0,3-1,5

Ванадий 0,6-3,5

Молибден О, 1-2,5

Никель 0,1 — 1,0

Медь О, 5-1,6

Церий 0,03-0,08

Алюминий,О, 05-0,5

Кальций 0,01-0,05

Цирконий О, 05-0, 30

Железо Остальное

1096300

Изобретение относится к области металлургии, в частности к изысканию высоколегированных белых чугунов, работающих в области интенсивного ударно-абразивного износа (высокоскоростного трения), и может быть использовано, в частности, для изготовления сменных деталей (лопатки, импеллеры, и т.п.).

Известен высокохромистый иэносостойкий чугун (1 j, содержащий следующие ингредиенты, вес.«. :

Углерод 1,8-2,8

Кремний о 1, 2-2, 2

Марганец 0,35-3,8

Хром 9,0-10,6

Молибден 0,4-2, 2

Никель 0,1-0,5

Медь 0,1-О,5

Титан 0,1-0,5

Церий 0,01-0,5

Бор 0,005-0,25

Железо Остальное

2:«

Данный чугун отличается невысокой эксплуатационной стойкостью в условиях ударно-абразивного износа и высокоскоростного трения (стойкость лопаток дробеметной машины менее 20 ч). „».0

Наиболее близким к предложенному по технической сущности и достигаемому результату является чугун (2 ), содержащий„вес. X:

Углерод 2,7-3,5

Кремний 0,4-2, О

Марганец 0, 2-1, О

Хром 12, 0-20,0

Никель 0,6-1, 5

Молибден 0,5-1, О

Медь 0,6 — 1,5

Церий О, 03-0,1

Титан 0,1-1,7

Бор 0,1-0,4

Ванадий 2, 0-3,0

Железо Остальное

Указанный чугун имеет недостаточ-. ную прочность, вязкость и эксплуатационную стойкость после термообработки.

Цель изобретения — повышение прочности, вязкости износостойкости и эксплуатационной стойкости в термообработанном состоянии.

Поставленная цель достигается тем, 55 что чугун, содержащий углерод, кремний, марганец, хром, титан, ванадий. молибден, никель, медь, церий и железо, дополнительно содержит алюминий.„ кальций и цирконий при следующем содержании ингредиентов, вес.X:

Углерод 1,8-2,5

Кремний 0,1 1,0

Марганец 0,4-2,5

Хром 10, 0-16, О

Титан 0,3-1,5

Ванадий 0,6 — 3,5

Молибден 0,1-2,5

Никель О, 1-1,0

Медь 0„5-1,6

Церий 0,03-0,08

Алюминий 0,05-0,5

Кальций 0,01-0,05

Цирконий 0,05-0,3

Железо Остальное

Предлагаемый высоколегированный белый чугун обладает следуюшими свойствами в литом состоянии:

Твердость, ПЕС 45-50

Стойкость, ч 100-150 после термической обработки:

Предел прочности на изгиб, г, кгс/мм 72-88

Ударная вязкость, кгс/см 1, 2-2,0

Твердость, HRC 57-59

Стойкость, ч 150-200

П р е р. Выплавку чугуна производят в индукционной печи ИСТ-016 с нейтральной футеровкой. В расплав чугуна при 1500-1520 С вводят леги-. о рующие элементы никель, молибден, феррованадий, ферромарганец, ферротитан, алюминий и цирконий. Перед заливкой в ковш вводят кальций и церий. Заливку чугуна в разовые форО мы производят при 1450-1490 С, Полученные конкретные составы чугунов известного (прототип) и предлагаемого приведены в табл. 1, а их физико-механические характеристики в литам и термообработаннам состоянии — в табл. 2.

Испытания на с.тойкость проводят на деталях дробеметного барабана, прошедших предварительную термическую обработку в производственных условиях в процессе работы барабанов. Результаты испытания приведены в табл. 3., Отливки из предложенного чугуна после охлаждения на воздухе подвергают термической обработке по следующему режиму. Детали загружают в печь о при 350-400 С и выдерживают 1 ч нао

Э гревают со скоростью 120 С до аусте-„ низации 900-1100 С, выдерживают 80120 мин, затем производят закалку

1 0963 значительно снижается.

При содержании марганца меньше нижнего предела образовавшийся при кристаллизации аустенит в процессе выбивки отливки из формы частично распадается с выделением перлита, 35 а в случае быстрого охлаждения и мартенсита.

Для получения структуры чугуна с большим содержанием карбидов, обладающего высокой стойкостью к абразивному износу, он легирован боль40 шим количеством хрома. При содержании хрома менее 107 образуются карбиды типа Ме С, что ведет к снижению износостойкости, а следовательно, и эксплуатационной стойкости лопа45 ток дробеметных барабанов. При содержании хрома в чугуне более 167. происходит снижение износостойкости.

Это объясняется тем, что в структуре чугуна образуется эвтектика на основе карбида типа МЕ23С6 уступающего по твердости и теплопроводности карбиду Ме С Одновременно чугун приобретает склонность к трещинообразованию в литом состоянии. 55

Присадка титана и алюминия приводит к раскислению чугуна, обрав масле, после чего ведут отпуск при 270-320 С в течение 2-3 ч.

Рекомендуемыми составами чугуна следует считать составы 4 и б.

Содержание углерода и кремния

5 меньше нижнего предела приводит к увеличению вязкости и уменьшению твердости не только в литом состоянии, но и после термообработки. Повьппение содержания их выше верхнего предела ведет к резкому снижению износостойкости из-за образования в структуре чугуна хрупких эвтектических карбидов в виде игл и менее термостойкого карбида Ме С.

Введение марганца в указанных пределах способствует формированию аустенитно-карбидной структуры чугуна в литом состоянии. При этом исключено образование перлитной структурной составляющей, а точка мартенситного превращения находится при низких (-100 С) температурах.

При содержании марганца вьппе верхнего предела падает твердость не только в литом состоянии, но и после термообработки. Хотя вязкость при этом увеличивается, однако износостойкость как основной параметр.

4 зованию мелкодисперсных карбидов, улучшает свойства жидкого чугуна и изменяет условия его кристаллизации. В итоге стабилизируются физико-механические свойства чугуна, повышается стойкость к механическим и тепловым воздействиям, а в итоге износостойкость.

Алюминий, кроме указанного влияния, приводит к связыванию серы и частично азота в тугоплавкие мелкодисперсные сульфиды H нитриды, что способствует формированию наибо;лее твердой исходной металлической основы. .Введение алюминия меньше нижнего предела не приводит к изменению свойств расплава, а выше верхнего предела — загрязняет металл неметаллическими включениями, создавая дополнительно трудности при разливке, увеличивая брак литья (пористость).

Титан в количестве меньшем 0,37. ведет к образованию разветвленных дендритов первичных карбидов, спо— собствующих снижению стойкости деталей при абразивном износе, При содержании титана более 1,57. происходит большое шлаковыделение.

Комплексное легирование ванадием и молибденом приводит к повышению прочности, твердости за счет образования твердого раствора внедрения, мелкодисперсных карбидов и измельчения зерна не только при комнатной, но и при высоких, более 500 С тео мературах. Одновременно увеличивается закаливаемость и износостойкость, Присадка каждого из этих элементов меньше нижнего прецела приводит ж изменению структуры, т.е. к резкому уменьшению содержания карбидов ванадия и молибдена. В результате стойкость чугуна к абразивному изнашиванию и ударным нагрузкам резко адает. При введении этих ингредиентов в количествах, превьппающих верхний предел каждого из них, происходит образование тройной эвтектики .(A + VC + Мо2С). Причем содержание этих элементов в карбидах достигает более 507, что резко снижает их содержание в матрице чугуна, в итоге снижается износостойкость.

Легирование хромистого чугуна никелем и медью приводит к получению аустенитно-карбидной структуры чугуТа =.ë""I-öà 1

УУ п/п

Ингредиенты, вес.%

Сплав

V Ма !

1 Известный

3,06

0,„8

2 Предложенный

0.,8

1,8

10,0 0,3 0,6

1,.0

0,4

0,7

2,35

0,4

2,45

О,б

1,0 на в литом состоянии, одновременно повышаются вязкость и теплопроводность, что непосредственно связано с повышением иэносостайкости,,Введение никеля и меди меньше нижнего предела практически не оказывает влияния на изменение структуры, а следовательно, и на свойства хромистого белого чугуна. Присадка их выше верхнего предела нецелесообразна, поскольку никель более 1,0% оказывает воздействие на стабилизацию аустенита, резко увеличивая его остаточное содержание после термаобработки, что снижает предел твердости. Наличие меди более 1,6% приводит к выделению ее в свободном состоянии, а это снижает твердость и износостойкость деталей в процессе работы.

Для рафинирования расплава от вред ных примесей (сера, кислород, азот и др,), связывания их в неметаллические соединения округлой формы и удаления как из жидкого чугуна, так и с границ зерен при кристаллизации в чугун введены кальций и церий.

Присадка кальция, кроме того, оказывает существенное влияние на снижение концентрации серы в расплаве, увеличивая жидкотекучесть, повышая плотность металла, а также уменьшает внутренние напряжения в литой струк-. турее.

Содержание кальция меньше 0,01%. мало влияет на содержание серы, т.е. на изменение формы, размеров (уменьшениее), колич ес тва и хар акт ер а р аспределения сульфидов,образующихся при эвтектической кристаллизации„

Присадка кальция более 0 05% ведет к появлению г стр > ктуре чугуна sHaчительнога количества Окислов, отрицательна влияющих на ударные свой ства деталей.

Введение церия менее 0,03% недостаточно эффективно. а выше 0„.08% ведет к появлению в металлической основе белого чугуна интерметалл;"-ческих фаз, располагающихся .-.а г,:аницам зерен, чта приводит к ахрупчиванию.

Добавка циркания выэывае ; изменение условий кристаллизации расплава чугуна способствует абразсзанию мелкозернис гой структуры за счет мел-. кадисперсных карбидов и сульфидов, образовавшихся в жидком металле, чта повышает механические характерис гики (твердость металлической

ОснОВы и износостойкость) при э00

i000 С,, а это в итоге ведет к rr;ý|Iшению стойкости к ударно-абразивному износу при высокоскоростном трении.

Содержание циркония менее 0,05% мало влияет на свойства расплава, а более 0,3% повышает содержание оста-точнога аустенит= "-.а счет:= ü=IDêåIIèÿ в нем концентрации у. лерода, а это снижа.ет стойкость при абразивном износе.

Предложенный чугун за счет легирования кальцием„ алюминием и цирконием обладает высокими прочностью, вязкостью и эксплуатационной стойкостью в условиях ударна-абразивно-го износа.

Годовой экОнОмический эффект От внедрения изобретения составит

100,8 тыс,руб.

0 93 17 2 Ч 0 2 5

14,0 0,8 1,8 0,1

128 1 3 2 с 1,5

1500925220

1096300

Продолжение табл.

Сплав

Ингредиенты, вес. X

Si Ип Cr Тi Ч Мо

2,20

0,3

2,3

12,0 195 3 5 0 3

16,0 1,2 3,2 2,5

2,5

1,0

2,5

1090 0,3

0,8

0,1

0,6 ° 0,1

1,0

2,5

16,0 1,5 3,5 2,5

99 п/и

Са

0,056

0,2 Осталь0,9

1,0 ное

0,05

0,1

0,7

0,05

0,2

0,4

0,07

0,2

0,5

0,5

0,1

0,6

1,6

0,3

0,03 0,05

0,15

0,15

0,3

1,3

0,05 0,07

0,8

0,3

1,0 о

0,03

09005 0,03

0 5

0,03

g,07 0,08

0,7

0 5

1;6

1,0

Та блйца 2

62,0

1 Известный

0,6

2 Предложенный

72,0

2,0

1,8

0,01 0,03

0,03 0,06

0,02 0,04

0,04 0908

Продолжение таблицы 1

ЧГ»

1096300

85,0

S0,0

1,5

1,3

82,3

1,2

60,0

0,6

76,5

1,2

Стоикость9 ч

Твердость, HRC

Термообработанное состоЛитое состояние

Термообработанное

Литое состояние

УФ п/п

СОСТОЯНИЕ яние

63,0

54,0

150

100

45,0

47,5

59,5

195

50,3

140

46,0

290

60,0

150

50,5

62,0

139

189

52 0

70,0

40,0

48,0

100

99,0

140

65,0

54,0

Та блица 3

1

Износ, г/ч, после следующих режимов термообработки

1199

»I/tI

Сплав

Закалка в маслее ОТ

1100 С 1 ч отпуск при

320 С 2 ч

1 Известный

1,3

1,2

2 Предложенный

1,0

1,3

0,97

1,17

Закалка в масле от 900 С 1 ч, отпуск при

270 С 2 ч

Закалка в масле От 970 С

1 ч, отпуск при 320 С 2 ч

Продолжение табл. 2

Продолжение табл. 21

Закалка в масле Ьт 1050 С

1 ч, отпуск при

320 С 2 ч

1096300

Продолжение табл. 3

Износ, r/÷, после следующих режимов термообработки

ИФ п/п

Сплав

0,84

0,6 3

° 0,96

0,8

1,0

0,87

0,69

0,8

0,9

0,79

0,60

0,7

091 103

0,70

0,84

1,47

1,41

1,15

1,25

1,38

1,32

1,05

1,10

Составитель Н. Косторной

Редактор О. Колесникова Техред Л.Коцюбияк Корректор О.Билак

Заказ 3748/19 Тираж 603

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Закалка в масле от 900 С 1 ч, отпуск при

27.0С 2ч

Закалка в масле от 970 С

1 ч, отпуск при 320 С 2ч

Закалка в мас ле от 1050 С

1 ч, отдуск при

320 С 2 ч

Закалка в масле от

1100 С 1 ч, отпуск при

320 С 2 ч