Устройство для испытания стекол на действие динамических нагрузок

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛ.П ИСПЫТАНИЯ СТЕКОЛ НА ДЕЙСТВИЕ ДИНАМИЧЕСКИХ НАГРУЗОК, содержащее камеру для размещения испытуемых стекол и источник газа высокого давления, сообщенный с камерой трубопроводом с запорно-регулирутащим механизмом, включающим подвижный и неподвижньш элементы , отличающе.еся тем, что, с целью приближения условий испытаний к реальным условиям при испытаниях стекол на воздействие нагрузок , характерных для взрывного горения горючих смесей в помещении, в неподвижном элементе запорно-регулирующего механизма выполнено прямоугольное отверстие, а в подвижном элементе - отверстие криволинейного профиля, форма которого описывается вьфажениями 3,5с(; Z,,e5a ЬО,005Т1.ь() 0( / где Ь - длина отверстия в неподвижном элементе запорно-регулирующего механизма; i Ъ высота отверстия в неподвижном элементе запорно-регули (Л рующего механизма; g длина отверстия в подвижном элементе запорно-регулирующего механизма; V расстояние от начала отверстия в подвижном элементе запорно-регулирующего механизма со вдоль его длины; 05 1л переменная высота отверстия сл в подвижном элементе запорнорегулирующего механизма. 4;:

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (!!) 1!) С 01 М 7/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

2.,5 5 х -0,85 а

1)= 0,00671 Ь где с( (21) 3493194/25-28 (22) 12.07.82 (46) 07.06.84. Бюл. !. 21 (72) Л.П.Пилюгин, H.Ï.Ãàäàê÷ÿí и Н.А.Литвин (71) Московский ордена Трудового

Красного Знамени инженерно-строительный институт им. В.В.Куйбышева (53) 620.178.7(088.8) (56) 1. Авторское свидетельство СССР

В 207439, кл, G 01 М 9/00, 1966.

2. Авторское свидетельство СССР

)! - 593533, кл. G 01 М 9/00, 1976 (прототип). (54) (57) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ

СТЕКОЛ НА ДЕЙСТВИЕ ДИНАМИЧЕСКИХ

НАГРУЗОК, содержащее камеру для размещения испытуемых стекол и источник газа высокого давления, сообщенный с камерой трубопроводом с запорно-регулирующим механизмом, включающим подвижный и неподвижный элементы, о т л и ч а ю щ е .е с я тем, что, с целью приближения условий испытаний к реальным условиям при испытаниях стекол на воздействие нагрузок, характерных для взрывного roрения горючих смесей в помещении, в неподвижном элементе запорно-регулирующего механизма выполнено прямоугольное отверстие, а в подвижном элементе — отверстие криволинейного

1 профиля, форма которого описывается выражениями =3,5а; длина отверстия в неподвижном элементе запорно-регулирующего механизма; высота отверстия в неподвиж- @ ном элементе запорно-регулирующего механизма; длина отверстия в подвижном элементе запорно-регулирующего механизма; расстояние от начала отверстия в подвижном элементе запорно-регулирующего механизма вдоль его длины; переменная высота отверстия в подвижном элементе запорнорегулирующего механизма.

1 109651

Изобретение относится к испытательной технике, в частности к устройствам, служащим для испытаний стекол на воздействие динамических нагрузок.

Известно устройство для испытания строительных элементов, в частности стекол, на действие дйнамической нагрузки, содержащее испытательную камеру для размещения испытуемого объекта, резервуар, в котором на- 10 ходится рабочая среда под повышенным давлением, и соединяющий резервуар с испытательной камерой трубопровод с запорным устройством в виде быстродействующего клапана. При открыва,нии клапана рабочая среда поступает в испытательную камеру и через упругий элемент передает нагрузку на испытуемый объект f1).

Недостатком этого устройства является невозможность регулирования формы импульса давления.

Наиболее близким к изобретению по технической сущности является устройство для испытания стекол на 25 действие динамических нагрузок, содержащее камеру для размещения испытуемых стекол и источник газа высокого давления, сообщенный с камерой трубопроводом с запорно-регули- Зп рующим механизмом, включающим подвижный и неподвижный элементы.

Запорно-регулирующий механизм выполнен в виде электроуправляемой заслонки и позволяет в ходе испытаний изме- З нять величину расхода газа по простейшим законам, меняя тем самым форму динамического импульса (2 1.

Однако электромеханическая заслонка не позволяет воспроизводить динамические импульсы сложной формы„ соответствующие аварийным нагрузкам„ в частности нагрузкам, характерным для взрывного горения горючихсмесей в закрытых помещениях. фЯ

Целью изобретения является приближение условий испытаний к реальным условиям при испытаниях стекол на воздействие нагрузок, характерных для взрывного горения горючих смесей

5О в помещениях.

Поставленная цель достигается тем, что в устройстве для испытания стекол на действие динамических нагрузок, содержащем камеру для размещения испытуемых стекол и источник газа высокого давления, сообщенный с камерой трубопроводом с запорнорегулирующим механизмом, включающии подвижный и неподвижный элементы, 8 неподвижном элементе запорно-регулирующего механизма выполнено прямоугольное отверстие, а в подвижном элементе — отверстие криволинейного профиля, форма которого описывается выражениями

Р =. 3.5м;

2,Я Х "0,8 >

И =0 0О57 Ь где e — длина отверстия в неподвижном элементе запорно-регулирующего механизма,"

Ь вЂ” высота отверстия в неподвижном элементе запорно-регулирующего механизма;, — длина отверстия в подвижном элементе запорно-регулирующего механизма;

x — расстояние от начала отверстия в подвижном элементе запорно-регулирующего механизма вдоль его длины; h — переменная высота отверстия в подвижном элементе запорнорегулирующего механизма.

При взаимном перемещении подвижного и неподвижного элементов запорно-регулирующего механизма проходное сечение этого механизма и, соответственно, расход газа, поступающего в камеру, изменяется по закону, обеспечивающему воспроизведение в камере динамического роста давления, характерного для взрывного горения горючих смесей в помещениях и определяемого выражением (аг 3 при с< „в

Lb(t-tz) +др, при t„

1 где ЛР

1096514

0P< — избыточное давление, при котором кончается процесс вскрытия остекления (разрушение испытуемых стекол); время, при котором избыточ- S ное давление достигает величины Л р „.

Форма отверстия в подвижном элементе запорно-регулирующего механизма получается расчетным путем для случая истечения газа из резервуара высокого давления в резервуар с более низким давлением с учетом регулирования расхода газа за счет изменения сечения проходного отверстия с целью обеспечения изменения давления во втором резервуаре по закону (1) .

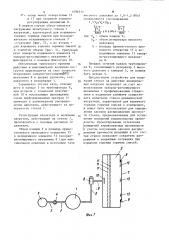

На фиг. 1 изображено устройство для испытания стекол на действие 20 динамических нагрузок; на фиг. 2— запорно-регулирующий механизм, продольный разрез; на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4 — форма отверстий в подвижном и неподвижном элементах запорно-регулирующего механизма;на фиг.5 — графики нагрузок, характерных для взрывного горения горючих смесей при последовательно вскрывающихся стеклах остекления (фиг.5а) и в замкнутом объеме(фиг.5б), Устройство содержит источник газа высокого давления в виде резервуара 1 и компрессора 2, трубопровод 3, соединяющий резервуар 1 с компрессо- з5 ром 2, запорный кран 4, камеру 5, съемную рамку 6 (оконный переплет) и испытуемое стекло 7, запорно-регулирующий механизм 8, трубопровод 9 для подачи сжатого газа в камеру 5, 40 тормозную пластинку 10, три перфорированные преграды 11 и датчики 12 давления.

Запорно-регулирующий механизм 8 состоит из непьдвижного элемента 13, 45 жестко соединенного с трубопроводом 9, и подвижного элемента 14. Неподвижный элемент 13 запорно-регулирующего механизма 8 имеет прямоугольное отверстие 15 площадью S и отверс 5о тие 16 с таким же проходным сечением, что и трубопровод 9. Подвижный элемент 14 запорно-регулирующего механизма 8 с отверстиями 17 и 18, штурвалом 19 и фиксатором 20 положения закреплен на неподвижном элементе 13 с помощью крышки 21. Форма отверстия 17 криволинейная. Отверстие 18 имеет такое же проходное сечение, как и трубопровод 9.

В местах соприкосновения подвижного и неподвижного элементов 13 и 14 запорно-регулирующего механизма 8 они точно подгоняются один к другому (притираются). Вращение подвижного элемента осуществляется с помощью штурвала 19.

На фиг. 4 изображены развертки сечений отверстия 15 (слева) и отверстия 17 (справа). Взаимное положение отверстий 15 и 17 показано при закрытом запорно-регулирующем механизме 8, когда расстояние между ними равно с . При открывании запорно-регулирующего механизма 8 отверстие 17 смещается в указанном стрелкой направлении.

Устройство работает следующим образом.

Сжатый газ в резервуар 1 высокого давления (фиг. 1) подается компрессором 2 по трубопроводу 3. При достижении необходимого уровня давления компрессор 2 выключается, и трубопровод 3 перекрывается запорным краном 4. В проеме камеры 5 устанавливается съемная рамка 6 (оконный переплет) с испытуемым стеклом 7.

После этого вручную или с помощью механического привода (не показан) осуществляется открывание запорно-регулирующего механизма 8, обеспечивающего подачу по трубопроводу 9 сжатого газа в камеру 5 в соответствии с требуемым режимом загружения испытуемого стекла 7 динамической нагрузкой. При открывании запорнорегулирующего механизма 8 отверстие 17 (фиг.2 и 3) смещается относительно отверстия 15 в направлении, указанном стрелкой на фиг.4. В зависимости от реализуемого режима эагружения стекла 7 динамической нагрузкой максимальный угол поворота подвижного элемента 14 запорно-регулирующего механизма 8 составляет (61 где - — наружный радиус подвижного элемента 14 запорно-регулирующего механизма 8;

Регистрация характера и величины нагрузки, действующей на стекло 7, производится с помощью датчиков 12 давления.

Объем камеры 5 и площадь прямоугольного проходного отверстия 15 в неподвижном элементе 13 запорнорегулирующего механизма 8 (при максимальном давлении в источнике газа

3 109651 о — зазор между отверстиями 15 и 17 при закрытом запорнорегулирующем механизме 8.

В первом случае обесп"чивается загружение испытуемого стекла 7

5 нагрузкой, характерной для взрывного горения горючих смесей при Последовательно вскрывакнцихся стеклах 7 стекления (фиг. 5), а во втором— для взрывного горения горючих смесей 10 в закрытом объеме (фиг. 5). Требуемый угол поворота подвижного элемента 1ц запорно-регулирующего механизма 8 фиксируется с помощью фиксатора 20.

Обеспечение требуемого времени действия и максимальной величины на-l грузки производится за счет скорости открывания запорно-регулирующего механизма 8 и уровня давления, создаваемого в резервуаре 20

Торможение потока газа, втекающего в камеру 5 по трубопроводу 9, при встрече с тормозной пластинкой 10 и последующее прохождение газом перфорированных преград 11 д5 приводят к равномерному распределению давления, действующего на поверхность стекла 7.! б высокого давления до 1,0-1,5 МПа) определяются соотношениями

1, 5 "р с 1/к -< 3 УР у ф! - и где V — объем камеры 5; объем резервуара высокого давления;

S — площадь прямоугольного проходного отверстия 15 в не- . подвижном элементе 13 запорно-регулирующего механизма 8.

Площадь сечения канала трубопровода 9, соединяющего резервуар 1 высокого давления с камерой 5, не должна бать меньше S.

Предлагаемое устройство для испытания стекол на действие динамических нагрузок позволяет за счет использования запорно-регулирующего механизма с профилированным отверстием в подвижном элементе осуществлять испытания стекол динамической нагрузкой, характерной для взрывного горения горючих смесей в помещениях, и может быть использовано для определения законов распределения прочности стекол, предназначенных для остекления помещений взрывоопасных произ,водств. Проектирование остекления помещений взрывоопасных производств с учетом полученных законов распределения прочности входящих в его состав стекол позволяет сократить разрушения в аварийных ситуациях при взрывном горении горючих смесей.

1096514

А-М

И ц

Составитель В.Финогенов

Редактор P.Öèöèêà Техреду.Мигунова Корректор А.Зимокосов

Заказ 3815/30 Тираж 823 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная, 4