Слиток для деформирования

Иллюстрации

Показать всеРеферат

СЛИТОК ДЛЯ ДЕФОРМИРОВАНИЯ, вьтолненный в виде пряолоугольиой усв|ченной пирамиды, содержащей широкие и узкие rpaHHf основания большей и меньшей площади, отличающий С я тем, что, с целью повьпиенйй вы1хода годного металла путем снижения торцовой обрези после деформации слитка, на каждой широкой грани вдоль оси симметрии слитка со стороны основания меньшей площади выполнены конические выемки, периметр которых описан параболой, причем конусность выемок противонаправлена конусности. пирамиды, а высота выемок равна 0,30 ,5 высоты слитка при ширине и глубине основания выемки соответственно 0,4-0,6 и 0,05-0,30 ширины и толщины ;слитка в основании меньшей площади, с S со vl СО со со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(51) ОПИСАНИЕ ИЗОБРЕТ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Фие. f

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3601396/22-02 (22) 07.06.83 (46) 15.06.84. Бюл. 9 22 (72) А.В. Гребенюхов, В.Н. Безобразов, А.Д. Меделяев, Г.И. Музыка, А.Н. Несмачный, Н.М. Хорошилов, N.À. Сигалов и H.B. Димитров (71) Коммунарский горнометаллургический институт (53) 621. 771. 23. 04 (088. В) (56) 1.. Авторское свидетельство СССР

Р 147226, кл. В 21 В 1/00, 1963.

2. Полухин П.И. и др. Прокатное пРоизводство. М., Иеталлургиздат,.

1960 с. 160, 587«588. ,(54) f57) СЛИ1ОК ДЛЯ ДЕФОРМИРОВАНИЯ выполненный в виде прямоугольной óñà„Л(.)„„1 7399 А ченной пирамиды, содержащей широкие и узкие грани основания большей и меньшей площади, о т л и ч а ю щ и йс я тем, что, с целью повышенйн вы- . хода годного металла путем снижения

1торцовой обрези после деформации слитка, на каждой широкой грани вдоль оси симметрии слитка со стороны основания меньшей площади выполнены конические выемки, периметр которых описан параболой, причем конусность выемок противонаправлена конусности пирамиды, а высота выемок равна 0,30,5 высоты слитка при ширине и глубине основания выемки соответственно

0,4-0,6 и 0,05-0,30 ширины и толщины

;слитка в основании меньшей площади. е

1097399

Изобретение относится к черной металлургии, в частности к технологии отливки и прокатки слитков.

Известен слиток, тело которого имеет широкие и узкие грани, причем вдоль широких граней симметрично оси слитка выполнены впадины, стрела вогнутости которых составляет 5-10% от толщины слитка, а ширина 0,40,6 от его ширины (1) .

Недостаток данного слитка эаклю- 10 чается в том, что для выполнения на широких гранях вогнутых впадин необходимо изготавливать изложницы с соответствующими выпуклостями, что при-. родит к снижению их стойкости, усложнению технологии изготовления, удоро- 15 жанню и повышенному удельному их расходу на тонну стали.

Наиболее близким к предлагаемому по технической сущности и достигаемо-20 му результату является слиток для деформирования, выполненный в виде усеченной прямоугольной пирамиды, содержащей широкие и узкие грани, основания большей и меньшей площа- . ди (2) .

После прокатки известных слитков в слябы и толстые листы на торцовых частях последних образуются веерообразные участки, превышающие ши- 30 рину центральной части, которые при вырезки листов подлежат обрезке, что прцводит к значительному снижению выхода годного металла.

Бель изобретения — повышение выхода годного металла путем снижения торцовой обрези после деформации слитка.

Поставленная цель достигается тем, что в слитке для деформирования, выполненном в виде прямоугольной усеченной пирамиды, содержащей широкие и узкие грани, основания большей и меньшей площади, на каждой широкой грани вдоль оси симметрии слитка со стороны основания меньшей площади 45 выполнены конические выемки, периметр которых описан параболой, причем конусность выемок противонаправлена конусности пирамиды, а высота равна

0,3-0,5 высоты слитка при ширине и глубине основания выемки соответственно 0,4-0,,6 и 0,05-0,30 ширины и толщины слитка в основании меньшей площади.

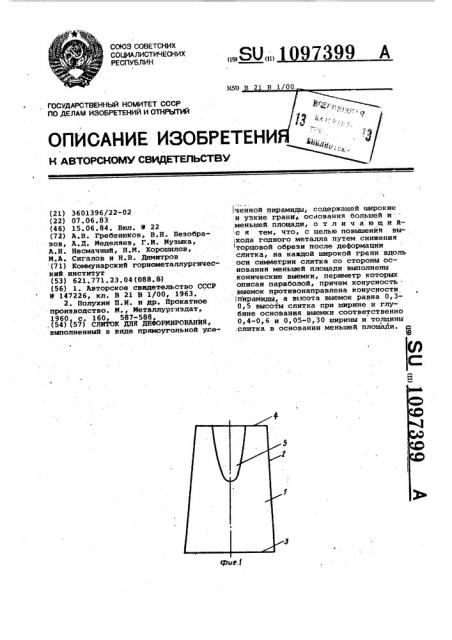

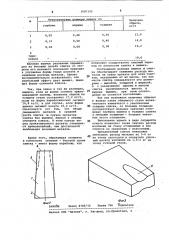

На фиг. 1 изображен листовой слиток, вид спереди; на фиг. 2 — то же, S5 вид сбоку; на фиг. 3 — то же, вид сверху.

Слиток состоит иэ тела в виде усеченной пирамиды 1, ограниченного гранями 2, донной части 3 и головной части 4. Йа широких гранях выполнены конические выемки 5, периметр ко» торых описан параболой. Высота выемок равна 0,3-0,5 высоты слитка, ширина их у основания 0,4-0,6 ширины, а глубина 0,05-0,30 толщины основания меньшей площади. Исследованиями установлено, что .при высоте выемок менее

0,3 высоты слитка торец раската остается с выпуклой кривизной, что увеличивает отходы металла в обрезь при прокатке, а при высоте выемки более 0,5 высоты слитка — с вогнутой кривизной, что также увеличивает от.ходы металла, идущие в обреэь.

Также влияет на форму торца раската ширина конического сегмента — при ширине его менее 0,4 ширины слитка последний получае тся выпуклым в средней части, а при ширине более 0,6 вогнутым, что приводит к увеличению расхода металла, идущего в обрезь.

При глубине выемки менее 0,05 толщины слитка образуется осевой закат на торце слитка и прн его обрезке .часть горного металла переходит в об-: реэь,а при глубине более 0,30 толщины слитка торец раската остается выпуклым, что также увеличивает расход металла.

Прокатка слитков для заготовок (слябов и блюмов) характеризуется тем, что в первых пропусках деформации протекают не на всю толщину слитка„ а локализуются в поверхностных слоях металла, соизмеримых с величиной обжатия, а также неравномерностью линейной вытяжки по ширине раската— крайние участки получают меньшую вытяжку, чем средние, и по закону наименьшего периметра торец раската приобретает выпуклую форму, близкую к круговой.

При деформации предлагаемого слитка в валках обжимного стана вытяжка металла на участках расположения выемок меньше, чем на участках, примыкающих к ребрам, и этим компенсируется неравномерность вытяжки по ширине раската — донная часть его становится прямолинейной. Кроме того наличие выемок уменьшает толщину слитка в средней части, чем предотвращается образование складок — закатов, имеющих место при прокатке толстых полос

При прокатке из слитков сортовых заготовок (блюмов) деформация их осуществляется по всем четырем граням слитков и наличие на них выемок приводит к выравниванию вытяжки по всему сечению и препятствует образо-. ванию осевой с сладки — заката.

В таблице приведены данные, харак териэующие величину обрези в зависимости от соотношения параметров выемок на слитке.

1097399

Относительные размеры выемок по

Величина обрези, кг/т глубине толщине ширине

0,30

12,6

0,05

0,40

14,0

0,40

0,50

0,15

0,50

16,2

0,60

0F 30

4 (прототип) 19,0 фиг.3

Эаказ 4105/10 Тираж 796 Подписное фиг.2 вниипи

Филиал ППП "Патент", r. Ужгород, ул.Проектная, 4

Наличие выемок указанных параметров на боковых гранях слитка со стороны его меньшего основания приводит к улучшению формы торца раската и . снижению расхода металла. Однако экспериментально установлено, что наибольший эффект дает выемка, имеющая форму сегмента конуса.

Так, при одних и тех же размерах, выемки, если ее форма сегмент трапециевидной призмы, величина обрези на толщину стали составляет 17,2 кг/r, если ее форма параболический сегмент

16,8 кг/т, а для случая, если форма выемки сегмент конуса 16,2 кг/т.

Объясняется это тем, что объем смещаемого металла в средней, части слитка (в случае прокатки слитка без выемок),близок к объему сегмента конуса. В этом случае торец прокатываемого раската становится прямолинейный, чем достигается наибольшая экономия металла.

Кроме того, образующая сегмента в плоскости сечения — боковой грани слитка " имеет форму параболы, что

4 позволяет осуществлять плавный переход от плоскости слитка к выемке.

Соотношение размера выемок и слитка обеспечивает снижение расхода металла на тонну проката для всех слитков, независимо от их массы, так как масса. слитка определяется его разме1 рами — высотой, толщиной и шириной, а с увеличением ширины и высоты слитка увеличивается высота и ширина выемок, при этом соотно-, шение их остается постоянным.

Так как возможная величина обжатия в валках клети обжимного стана незначительно изменяется с увеличением

30 толщины слитка, то большим толщинам соответствует меньшее значение отношения глубнны выемки к толщине слитка а меньшим толщинам- - большее значение этого отношения.

35 Выполнение выемок в виде сегментов конуса позволяет также снизить расход изложниц на тонну отливаемых в них слитков по сравнению с известными.

Предлагаемый слиток позволяет уменьшить расход металла на 3-6 кг

40 на тонну заготовки и сократить удельный расход изложниц на 1, 5-2 кг на тонну готовой стали.