Способ прокатки листов из слитков

Иллюстрации

Показать всеРеферат

СПОСОБ ПРОКАТКИ ЛИСТОВ ИЗ СЛИТКОВ, включающий снятие конусности по ширине и толщине, продольную про -vCT rj3 . /3 .. / За, е., катцу, разбивку ширины и прокатку до заданной толщины, отличающийс я тем, что, с целью снижения расхода металла на обрезь, частичное снятие конусности по толщине производят при поперечной прокатке с об;катием равньа« i.. где - допустимое обжатие в клети с вертикальными валкамми , мм Н т толщина утолщенного конца слитка, мм; В - ширина слитка после -снятия конусности по ширине, мм , (Л оставшуюся конусность снимают при продольной прокатке, а последующую прокатку производят зауженным передним концом по ходу прокатки. со М

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11)

3(50 В 21 В 1 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬП ИЙ (21) 3520021/22-02 (22) 10.12.82 (46) 15.06.84. Бюл. Р 22 (72) Г.H. Шмаков, К.H. Савранский, А.П. Парамошин, Ю.В. Коновалов, Н.И. Горобец, М. С. Бабицкий, jI A. Харченко, A.ß. Кудрин и В.Г. Голобородько (71) Донецкий научно-исследовательский институт черной металлургии (53) 621.771, ° .2.04(088.8) (56) 1. Савранский К.Н. и др. Методика расчета режимов горячей прокатки на листовых станах. СЗПИ, Ленинград, 1978, с. 80.

2. Производство листов и плит на толстолистовом стане 3600 завода Азовсталь . Технологическая нистов": рукция 232-93-77, Жданов, 1977. (54)(57) СПОСОБ ПРОКАТКИ ЛИСТОВ ИЗ

СЛИТКОВ, включающий снятие конусности по ширине и толщине, продольную прокатКу, разбивку ширины и прокатку до заданйой толщины, о т л и ч а ю щ и йс я тем, что, с целью снижения расхода металла на обрезь, частичное снятие конусиости по толщине производят при поперечной прокатке с обжатием равным

68„, Н

Д1 са

8+ 8„„„, где Ь8 — допустимое обжатие в клемикс. ти с вертикальными валкал-.. ми, мм(Н вЂ . толщина утолщенного конца слитка, мм;

— ширина слитка после снятия конусности по ширине Е

Р мм q оставшуюся конусность снимают при продольной прокатке, а последующую прокатку производят зауженным перед- С ним концом по ходу прокатки.

1097 400

Изобретение относится к металлур." гии, а конкретнее к обработке метал l лов давлением,и может быть использовано при прокатке листов из слитков на реверсивных толстолистовых станах.

Изэестны способы прокатки листов, реализующие продольную, поперечную и продольно-поперечную схемы прокатки, включающие обжатие кромок в клети с вертикальными валками, протяжку, разбивку ширины и прокатку до заданной толщины (1) .

Недостатком данных способов является то, что они не обеспечивают минимальный. расход металла на обрезь при прокатке листов из слитков с высоким очагом деформации, т.е. когда,15 отношение длины дуги контакта к средней высоте бчага деформации

1д/Н, < 00,6.

Наиболее близким к предлагаемому является способ прокатки листов из слитков, включающий снятие конусности по ширине в клети с вертикальными валками, снятие конусности по толщине при прокатке в гориэонтальных валках,продольную прокатку, разбивку ширины и прокатку до заданной толщины (2).

Недостатком известного способа является повышенный расход металла на обрезь в связи с большими по величине зауженными концами готового раската, причем длина заднего зауженного конца в 2-3 раза больше переднего. . Бель изобретения — снижение рас, хода металла на обрезь.

Поставленная цель достигается тем, что согласно способу прокатки листов 35 иэ слитков, включающему снятие конусности по ширине и толщине, продольную прокатку, разбивку ширины и прокатку до заданной толщины, частичное снятие конусности по толщине производят при поперечной прокатке с обжатием равным

ДЬ с vlolKC

ДЯ Н

В+4В„„, 45 где 46®gKq- допустимое обжатие в клети с вертикальными валками, мм;

Н вЂ” толщина утолщенного конца слитка, мм; 50

— ширина слитка после снятия конусности по ширине, MM оставшуюся конусность снимают при продольной прокатке, а последующую прокатку производят зауженным передним концом по ходу прокатки.

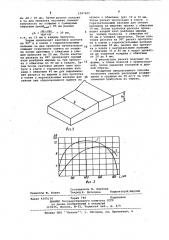

На фиг.1 показана форма слитка с увеличенной по толщине и ширине донной частью; на фиг. 2 — форма раската после частичного снятия конус- 6О ности по толщине при поперечной прокатке на величину 4h; на фиг. 3 сравнение изменения ширины раската по его длине при прокатке свинцовых моделей слитков на лабораторном 65 стане 360 по прототипу (кривая 1) и предлагаемому способу (кривая 2) после удаления норм головной и донной обреэи.

Последовательность операций предлагаемого способа следующая: снятие конусности вертикальными валками; кантовка раската на 90 1 частичное снятие конусности с обжатием, не превышающим величину dh; кантовка раската на 90 ; протяжка с окончат тельным снятием конусности; кантовка раската на 90 ; первый этап разбйвки ширины; кантовка раската на 90 продольная прокатки в клети с горизонтальными валками (один пропуск); обжатие кромок в клети с вертикальными валками (два пропуска)1 прокатка в клети с горизонтальными валками для снятия наплывов по широким граням; кантовка раската на 90 ; второй этап разбивки ширины; кантовка раската на 90 ; прокатка в клети с горизонтальными валками (один пропуск); обжатие кромок в клети с вертикальными валками; продольная прокатка до заданной толщины листа.

Частичное снятие конусности по толщине слитка при поперечной прокатке направлено на создание компенсирующего уширения заднего конца раската, а форма раската при этом получается такой, как показано на фиг. 2. Причем созданная разноширинность заднего конконца раската не должна превышать величину максимально -допустимого обжатия в клети с вертикальными валками, так как в противном случае невозможно будет в дальнейшем обрабатывать кромки раската в клети с вертикальными валками эа минимальное число пропусков. Коэффициент вытяжки Л по самому утолщенному заднему концу слитка определяется по формуле

В+ 4В нс Н

8 Н-46

Из этого уравнения находим

Ъ 4вмбкс

М

4 ЬВ+48

Остальная конусность по толщине снимается при продольной прокатке протяжкой.

При таком снятии конусности по толщине уширение заднего конца раската получается таким, что оно компенсирует образующееся заужение заднего конца раската при последующей его продольной прокатке передним эауженным концом по ходу потока стана.

Пример. Прокатывают лист

30х3200 мм из слитка 600(540х1600)х х1580х2600 мм.

Нагретый слиток зауженным концом подают к клети с вертикальными валками, в которой за один пропуск снимают конусность по ширине с обжати-

d8

ИМ

Составитель М. Влатова

Техред И. Метелева Корректор М. Шароши

Редактор Ю. Ковач

Заказ 4105/10 Тираж 796 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

3 109740 ем db; — 20 мм. Затем раскат кантуют и за два пропуска частично снимают конусность по толщине с суммарным обжатием прий6 „„ = 85 мм равным

85 к 800

ЮOO+85 ) т.е. по 15 мм в каждом пропуске.

Затем производят кантовку раската на 90О и в клети с горизонтальными валками за два пропуска окончательно 1О снимают конусность слитка по толщине путем протяжки с обжатием в каждом пропуске по 25 мм. После кантовки раската на 90О производят первый этап разбивки ширины эа три пропуска с обжатием по 40 мм в каждом. За- >5 тем после кантовки делают один пропуск в клети с горизонтальными валками с обжатием 40 мм для выравнивания раска а по ширине и два пропуска в клети с вертикальными валками для 2О снятия уже образовавшихся выемок по кромке с обжатием (йЬ) 30 и 50 мм.

Затем раскат пропускают в клети с горизонтальными валками для снятия наплывов на широких гранях с обжатием

10 мм. После кантовки раската производят второй этап разбивки ширины за четыре пропуска с обжатием пб

35 мм в четырех пропусках. После кантовкн раската на 900 раскат пропускают в клети с горизонтальными валками с обжатием 20 мм, делают два пропуска в клети с вертикальными валками с обжатием 33 и 40 мм и ведут прокатку до заданной толщины с обжатием от 20 до 4 мм.

В результате раскат получают по форме, в плане близкой к прямоугольной, после удаления головной и донной обрези.

Внедрение предлагаемого способа позволяет снизить расходный коэффициент в среднем на 30 кг/т эа счет снижения припусков на обрезь.