Состав для активации поверхности металла перед фосфатированием

Иллюстрации

Показать всеРеферат

1. СОСТАВ ДЛЯ АКТИВАЦИИ ПОВЕРХНОСТИ МЕТАЛЛА ПЕРЕД ФОСФАТИРОВАНИЕМ , содержащий ферромагнитное вещество , отличающийся тем, что, с целью повьппения однородности активации, он дополнительно содержит сажистое железо, а в качестве ферромагнитного вещества - порошок железомедного сплава при следующем соотношении компонентов, мае.%: Порошок железомеднсго .сплава97-98 Сажистое железо 1-3 2. Состав по п. 1, отличающийся тем, что порошок жеS лезомедного сплава, содержит компоненты в следующем соотношении, мас.%: Медь20-60 ЖелезоОстальное

А СОЮЗ СОВЕТСНИХ

ВИ

РЕСПУБЛИН

09} (11}

ЭЬ1} C 23 F 7110

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

- 770

- — 2d

-м (21) 3567027/22-02 (22). 21.03.83 (46) 15.06.84. Бюл. (Ф 22 (72) В.П. Кищенко, Л.А. Бейлинова, П.Н. Острик, И.С. Захарова, 3,Н. Винник, А.Я. Смирнова, С.Ф. Коровайный, И.С. Дегтярев и В.В. Верик (71) Днепропетровский ордена Трудового Красного Знамени металлургический институт им. Л.И. Брежнева (53) 621.7.025(088.8) (56) 1. Авторское свидетельство СССР

N - 825670, кл. С 23 F 7/10, 1980.

2, Хаин И.И. Теория и практика фосфатирования металлов . "Химия", 1973, с.. 100.

3. Сцибровская Н.Б. Оксидные и цинк-фосфатные покрытия металлов.

И., Оборонгиэ, 1961, с. 180.

Е,м1

У. b.b

-740 (54) (57). 1. СОСТАВ ДЛЯ АКТИВАЦИИ ПОВЕРХНОСТИ МЕТАЛЛА ПЕРЕД ФОСФАТИРОВАНИЕМ, содержащий ферромагнитное вещество, отличающийся тем, что, с целью повышения однородности активации, он дополнительно содержит сажистое железо, а в качестве ферромагнитного вещества — порошок железомедного сплава при следующем соотношении компонентов, мас.7:

Порошок железомедкого .сплава 97-98

Сажистое железо 1-3

2. Состав поп. 1, отличаю шийся тем, что порошок железомедного сплава содержит компонен- Е ты в следующем соотношении, мас.7.:

Иедь 20-60

Железо Остальное

Указанные составы, взаимодействуя; 20 с обрабатываемым металлом, увеличивают на поверхности количество активных участков, являющихся центрами кристаллизации фосфата. Однако они не обеспечивают достаточной степени активации и требуют частой корректировки раствора по содержанию актинирующих компонентов и рН среды, затрат на химические реактивы и ежедневное выполнение химанализов. Кроме того, приме- 30 иение кислых растворов, содержащих ионы меди или растворов, содержащих хлорное железо, требует нейтрализации и обезнрежинания сточных нод, применения коррозионностойкого оборудо„35 вания, не исключает вредных испарений в окружающую среду.

Известны способы подготовки поверхности сухими составами, например песком (2) .

Однако для современных скоростных проволочных агрегатов, где протягивается одновременно 20-30 нитей проволоки диаметром I 2 мм, пескоструйная обработка не пригодна н силу громоэд45 кости оборудования и невозможности предотвращения запыления атмосферы, Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является сухой состав на

50, основе ферромагнитного вещестна, например металлического песка, стальных шариков или чугунной дроби (31 .

Основным недостатком известного активирующего состава является неравномерность кристаллической структуры

55 последующей фосфатной пленки, особенно по периметру проволоки из-эа неравномерности воздействия струйной

Вниду того, что медь является. диамагнетиком,ее вводят в состав вместе с веществом, обладающим ферромагнитными свойствами, которое способствует удержанию частиц порошка

Изобретение относится к подготовке поверхности металла перед фосфатиронанием, в частности, к активирующей обработке поверхности стальной проволоки (ленты).

Подготовка поверхности металла перед фосфатированием — одна из важных составляющих процесса, так как в зависимости от нее сильно изменяются электрохимическая активность поверхности, контролирующая кинетику формирования фосфатной пленки и ее качество.

Известны водные составы для активации поверхности стали перед фосфатированием, включающие, например, щелочные растворы неорганических сое-. динений титана и желеэа (1) . обработки, что приводит к неоднородности структуры и качества фосфатного покрытия. На участках поверхности с недостаточной степенью активации кристаллизация фосфата происходит медленно, а структура осажденного фосфата крупнокристаллическая. Другие,недостатки (дальнейший нестабильный захват смазки, высокие значения усилий протяжки при волочении) являются производными от основного.

Цель изобретения — повышение однородности активации.

Поставленная цель достигается тем, что состав для активации поверхности металла перед фосфатированием, содержащий ферромагнитное вещество,дополнительно содержит сажистое железо, а в качестве ферромагнитного вещества ,порошок железомедного сплава при следующем соотношении компонентов, мас.%:

Порошок желеэомедного сплава 97-98

Сажистое железо 1-3

Порошок железомедного сплава содержит компоненты в следующем соотношении, мас.%:

Медь 20-60

Железо Остальное

Активирующая обработка поверхности стали указанным составом порошкового агента осуществляется с помощью механического воздействия в маг нитном поле напряженностью 8000-80000 А/м, Использование в качестве одного из компонентов активирующего состава порошка желеэомедного сплава (ПЖД) необходимо по следующим причинам. При жестком трении частиц меди о поверхность проволоки, имеющем место в рабочей зоне, на поверхности проволоки остаются микроследы в виде атомных ко-, лоний меди. При последующей операции фосфатирования атомы меди на поверхности стали становятся микрокатодами, т.е. центрами кристаллизации фосфата. Увеличение числа центров кристаллизации вызывает, согласно модели И.Л. Миркина, уменьшение величины кристаллов фосфата. Мелкокристаллическая структура фосфата способствует лучшему захвату смазки в процессе сухого и мокрого волочения.

1097711 в магнитном поле, причем ферромагнитный материал во избежание посторонних воздействий должен быть одной природы с обрабатываемым телом. В данном случае это . вещество — железо.

Испольэовать смесь медного порошка с железным нельзя, так как частицы меди будут выпадать из рабочей зоны. Поэтому используют порошковый 10 сплав, каждая частица которого представляет собой сплавленную в одно. целое гетерофазную систему, состоящую из железа, меди и насыщенных твердых взаимных растворов железа с 15 медью. При этом железо играет роль материала — носителя и абразива, а медь является материалом — активатором центров кристаллизации.

Для того, чтобы порошок железо- 20 медного сплава соответствовал поставленной задаче, в нем должно содержаться 20-60 мас.Х меди. При содержании меди менее 20 она перестает вы. полнить свои функции активатора цент- 5 ров кристаллизации, поскольку вероятность контакта меди с поверхностью проволоки существенно уменьшается.

В табл. 1 приведена зависимость величин иаксимального зерна фосфата от содержания меди в применявшемся для активации ПЩД при прочих равных условиях.

Для обеспечения эффективного воздействия порошкового агента на поверхность проволоки его удерживают в рабочей зоне магнитным полем, создаваемым четырьмя крестообразно расположенными магнитами, создающими на поверхности проволоки магнитную индукцию 0,1-1,0 Тл (800080000 А/м). Минимальная напряженность магнитного поля регламентируется необходимостью достаточного абразивного воздействия, максимальная — ограничением энергозатрат.

При этом, меняя напряженность магнитного поля, можно регулировать силу абразивного воздействия на поверхность ( протягиваемой проволоки и тем самым

0 влиять на ее электрохимическую активность.

П р и и е р. Испытывают рднотипные образцы проволоки из Cz 70 диаметрои 1,8 мм и длиной 5 си. По"

5 верхность трех параллельных серий образцов фосфатируют в идентичных ус,ловиях. Образцы первой серии не подвергают перед фосфатированием поверхКак видно из табл. 1, изменение содержания меди в ПЖД оказывает су- 35 щественное влияние на размер максимального зерна фосфатного покрытия до 20Х. Последующее увеличение содержания меди в ПЖД на размере зерен

40 фосфата сказывается мало.

Максимальное содержание меди ограничено из соображений способности частиц еще удерживаться магнитным полем.

При содержании более 60 меди значи--. тельная часть порошкового железомед- . — 15 ного сплава выпадает из рабочей зоны.

Порошок ПНД получают следующим образом. Расплавляют шихту, содержащую в нужной пропорции железо и медь,5 выпивают расплав через узкое отверстие и распыляют струями воды высокого давления, затем восстанавливают полученный порошок при высокой температуре в сменной защитной атиос-5 фере, разбивают спек в дробилке или шаровой мельнице и просеивают через сетку 045 (ГОСТ 3584-73).

Второй коипонент состава — сажистое железо (СЖ) представляет собой естественную смесь сажи, карбидов и железа.

Частицы углерода и карбидов железа на поверхности обрабатываемого изделия имеют положительный потенциал и являются катодными участками, которые служат центрами кристаллизации фосфата, что способствует измельчению кристаллов, уплотнению пленки и увеличению скорости самого ripoцесса образования фосфатного покрытия

Железо выполняет в данном случае ту же роль, что и в составе ПЖД.

Содержание сажистого железа в составе порошкового агента должно быть не менее 1 вес., так как, начиная с этого количества, его присутствие заметно сказывается на величине кристаллов фосфатного покрытия. Не.сле" дует, однако, вводить в состав более

З . сажистого железа, так как из-за ( плохих магнитных свойств избыточное его количество не способно удерживать-ся длительное время в рабочей зоне и через 20-30 иин осыпается из зоны реакции.

В табл. 2 приводится зависимость максимальной величины кристаллов фосфатного покрытия от содержания сажистого железа в составе порошкового агента (медь 50Х, железо 50 ).

1097711 костной активации. Поверхность образцов второй серии активируют известным составом.

Третью серию образцов активируют предлагаемым составом. Для этого в 5 идентичных условиях образцы проволоки протягивают сквозь массу порошкового агента, удерживаемого магнитным полем двухполюсного магнита, со скоростью окло 36 см/с, что соответствует реально существующим условиям промышленного производства проволоки. Порошковый состав содержит

97-99 вес.Х порошка ПЖД состава:

Си 20 — 60 вес.X, Fe 40-80 и 1-.3Х порошка сажистого железа.

Фосфатирование всех .проволочных образцов осуществляют в растворе, приготовленном из фосфатируемого концентрата КФЭ-1: 100 г концентра- 2О та на l л раствора. Температура раствора 85 С. Скорость фосфатирова0 ния определяют с помощью автоматичес,кой записи изменения потенциала образца проволоки во времени от начала 25 процесса. Для этого используют потенциостат П-58 27М и двухкоординатный самописец ПДП-4. Установление постоянного значения потенциала (перегиб на кривой потенциал-время) — при- ЗО знак образования пленки фосфата.

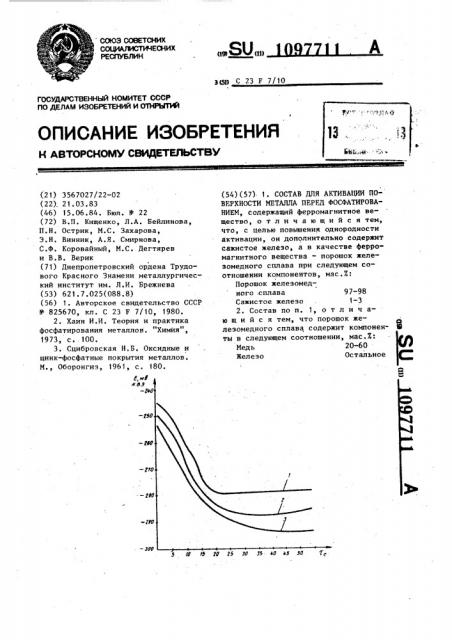

На чертеже приведены усредненные кривые изменения потенциала образца во времени для трех серий образцов.

В табл. 3 приведена зависимость размера максимальных кристаллов фосфата от состава порошкового активиру" ющего агента.

Как видно из чертежа и табл. 3, наибольшая скорость фосфатирования 4п достигается на поверхности проволоки, подвергнутой активации предлагаемым составом (кривая 1), — процесс формирования фосфатной пленки завершает ся через 20-24 с. Кривые 2 и 3 иллю- 4 стрируют скорость процесса фосфатирования на поверхности проволоки, активированной известным составом, и не подвергнутой активации, соответственно.

Влияние состава для активации поверхности на кристаллическую структуру фосфатного покрытия оценивают по размеру максимального кристалла фосфата.

Кристаллы фосфата на поверхности проволоки, активированной с помощью предлагаемого состава,в 1,8-2 раза меньше, чем на поверхности проволоки, активированной известным составом, и в 2,5-3,3 раза меньше, чем на поверхности проволочных образцов, не подвергающихся активации.

Антифрикционные свойства образовавшегося фосфатного покрытия испытывают протяжкой образцов проволоки через фильеру.

Усилие протяжки определяют с помощью специально сконструированного приспособления к разрывной машине.

Проволока протягивается через волоку с единичным обжатием 19Х; скорость протяжки 10.мм/мин. Усилие волочения определяют на табло и записывают самописцем.

Как следует из табл. 3, наилучшими антифрикционными свойствами наименьшими значениями усилий протяжки обладают образцы проволоки с фосфатными пленками, полученными после предварительной обработки предлагаемым составом: на 12Х меньше, чем для образцов .обработанных известным составом,и на 30 меньше, чем для неактивированных образцов.

Предлагаемый состав для сухой активации, первоначально загруженный в емкость, Практически не расходуется, что не требует затрат на его обновление и корректировку. Использование предлагаемого активирующего состава за счет улучшения качества фосфатного покрытия и ускорения процесса фосфатирования дает возможность увеличить производительность непрерывных термотравильных агрегатов с конечной операцией фосфатирования перед волочением на 18-25Х и производительность самих волочильных станов на 10-20Х.

1097 711

Таблица 1

4 8 15 20

50

> 65

Максимальный

28,8 30,0 27,2 20,2 18,5 17,9 17,1

Таблица 2

0 3 0,7 1,0 2,0 3,0 4,0 и более

Содержание сажистого железа (СЖ), мас.%

Осыпается из зоны

17,9 16 5 16 1 13,1 12,5 11,8 реакции

Максимальный размер кристаллов, мкм

Таблица 3

Активирующий состав,R

Качество фосфатной пленки

Состав смеси порошка Величина

Лнтифрикционные свойПЖД СЖ

20/80

87

85

15,8

22,5

15,3

86

f4

40/60

13,8

23

83.22,5

12,6

8 4

22,5

13,1

80

98

21

97

Содержание меди в ПЖД, вес.7 размер кристаллов фосфата, мкм

Состав

ПЖД, Cu/Fe

50/50 (оптим.) кристаллов фосфата, мкм.

12,5

11,8

Длительность фосфатирования, с

ПЖД выпадает из рабочей зоны ства — усилие протяжки, кг

1097711

Продолжение табл. 3

Активирующий состав, 7

Качество фосфатной пленки

Состав

ПЖДю Сu/Fe.

Состав смеси порошка

Антифрикционные свойВеличина

СЖ ства — усилие протяжки, кг

82

1?,8

60/40

22,5

98

13,0

83,5

11,5

97

100

28,5

H3BPCTHbtH

135

40,5

Без активации

Составитель С. Николаева

Техред Т.Иаточка Корректор А. Зимокосов

Редактор П. Макаревич

Заказ 4161/25

Тираж 900 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытии

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППЛ "Патент", r. Ужгород, ул. Проектная, 4 кристаллов фосфата, мкм

Длительность фосфатирования, с