Устройство для забивания трубы в грунт

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ ТРУБЫ В ГРУНТ, -включающее ударный механизм и передаточное звено в виде закрепленной на носовой части ударного еханизма составной втулки с внутренними и внешними коническими поверхностями , отличающееся тем, что, с целью повышения долговечности работы устройства за счет увеличения длительности ударного импульса, составная втулка выполнена из нескольких дисков, связанных между собой крепежным элементом. 2.Устройство по п. 1, отличающееся тем, что крепежный элемент в.ыполнен в виде накладок, расположенных по окружности втулки с зазором друг относительно друга. 3.Устройству по п. 1, отличающееся тем, что передаточное звено дополнительно снабжено конусной втулкой, установленной между ударным узлом и основной втулкой. 4.Устройство по пп. 1 и 3, отличающееся тем, что внешняя поверхность конусной втулки выполнена с меньшим углом наклоi на к продольной оси,- чем внутренняя. . 5.Устройство по пп. 1, 2-й 3, отличаюW щееся тем, что дополнительная втулка выполнена из двух составных частей с буртами по периферии. со О5 / N3 /

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК з д Е 02 F 5/(8

СР

Я) 3

Cb

ЬР

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР (21) 3569145/29-03 (22) 21.01,.83 (46) 15.06.84. Бюл. № 22 (72) А. Д Костылев, А. Т. Караваев, К. Б. Скачков, Х. Б. Ткач, В. М. Терин, Н. П. Чепурной, В. И. Тарасенко, И. И. Резников, С. В. Шалунов и Г. А. Говашелишвили (71) Институт горного дела СО АН СССР (53) 621.643.2:624.13(088.8) (56) 1. Авторское свидетельство СССР № 802465, кл. Е 02 F 5/18, 1979.

2. Авторское свидетельство СССР № 607902; кл. Е 02 F 5/18, 1976 (прототип). (54) (57) 1. УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ ТРУБЫ В ГРУНТ, включающее ударный механизм и передаточное звено в виде закрепленной на носовой части ударного Механизма составной втулки с внутренними и внешними коническими поверхностями, отличающееся тем, что, с целью

ÄÄSUÄÄ 1097762 повышения долговечности работы устройства за счет увеличения длительности ударного импульса, составная втулка выполнена из нескольких дисков, связанных между собой крепежным элементом.

2. Устройство по п. 1, отличающееся тем, что крепежный элемент выполнен в виде накладок, расположенных по окружности втулки с зазором друг относительно друга.

3. Устройство по п. 1, отличающееся тем, что передаточное звено дополнительно снабжено конусной втулкой, установленной между ударным узлом и основной втулкой.

4. Устройство по пп. 1 и 3, отличающееся тем, что внешняя поверхность конусной втулки выполнена с меньшим углом наклона к продольной оси; чем внутренняя; .

5. Устройство по пп. 1, 2-и 3, отличающееся тем, что дополнительная втулка выполнена из двух составных частей с буртами по периферии.

1097762

Изобретение относится к строительной технике, в частности к устройствам для забивания трубы в грунт при бестраншейной прокладке трубопроводов.

Известно устройство для погружения трубы в грунт забиванием, содержащее ударный механизм и закрепленную на его носовой части втулку, в наклонные пазы которой установлены радиальные ребра, при этом ребра расклиниваются между втулкой и внутренней поверхностью конца трубы, в результате чего обеспечивается жесткое соединение всех деталей устройства и трубы (1).

Недостатком такого устройства является то, что сварная конструкция не обладает достаточной надежностью и долговечностью, так как при изготовлении втулки ребра должны быть установлены строго радиально, что усложняет технологию изготовления.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для забивания трубы в грунт, включающее ударный механизм и передаточное звено в виде закрепленной на носовой части ударного механизма составной втулки с внутренними и внешними коническими поверхностями (2).

Однако такая конструкция обуславливает передачу жесткого удара и, как следствие, низкую долговечность ее работы.

Кроме того, недостатками данного устройства являются сложность и высокая стоимость его изготовления, которые растут с увеличением диаметра забиваемой трубы.

Целью изобретения является повышение долговечности работы устройства за счет увеличения длительности ударного импульса.

Эта цель достигается тем, что в устройстве для забивания трубы в грунт, включающем ударный механизм и передаточное звено в виде закрепленной на носовой части ударного механизма составной втулки с внутренними и внешними коническими поверхностями, составная втулка выполнена из нескольких дисков, связанных между собой крепежным элементом.

Кроме того, крепежный элемент выполнен в виде накладок, расположенных по окружности втулки с зазором друг относительно друга.

Помимо этого, передаточное звено дополнительно снабжено конусной втулкой, установленной между ударным узлом и основной втулкой.

При этом внешняя поверхность конусной втулки выполнена с меньшим углом наклона к продольной оси, чем внутренняя, Дополнительная втулка выполнена из двух составных частей с буртами по периферии.

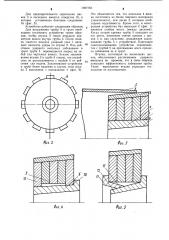

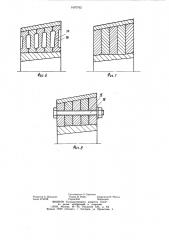

На фиг. 1 изображено устройство, общий вид, а также втулка и труба, разрез; на фиг. 2 — устройство с накладками прямоугольного сечения, вид с хвостовой части; на фиг. 3 — устройство с конусной втулкой; на фиг. 4 — то же, с втулкой, выполненной с буртом; на фиг. 5 — то же, с составной втулкой; на фиг. 6 — то же, с дисками, выполненными с торцовыми проточками; на фиг. 7 — то же, с внешней поверхностью, 10 конусной втулки, выполненной с цилиндрическим участком, заключенным между коническими; на фиг. 8 — то же, с болтовым соединением.

Устройство для забивания трубы в грунт (фиг. 1) состоит из ударного узла 1 (пневмопробойник), на передней части которого смонтирована втулка 2, состоящая из дисков 3. Диски 3 закреплены (заклинены) на передней части корпуса ударного узла 1 за счет выбора посадочного угла меньшим

gp угла трения. Они могут быть скреплены между собой приварочными накладками 4 (фиг. 2 — 8) . Накладки 4 монтируются по периферии дисков 3 с зазором один относительно другого. Устройство посредством втулки 2 заклинено в трубе 5 (фиг. 1 и 3).

Внутри дисков 3 между ними и ударным узлом 1 расположена конусная втулка 6 (фиг. 3 — 8), у которой наружная коническая поверхность 7 имеет меньший угол наклона, чем внутренняя коническая поверх,О нос- 8 (фиг. 3)

Такое выполнение конусной втулки 6 обеспечивает съем ударного узла 1 и исключает демонтаж конусной втулки 6 с дисков 3.

Для удобства сборки и повышения техЗ нологичности изготовления внутренние диски 9 (фиг. 4), кроме торцовых 10, целесообразно выполнять с отверстием большим диаметра конусной втулки. Такое изготовление еще в большей степени уменьшает жесткость втулки, способствуя растяже4 1 нию ударного импульса.

Составная втулка (фиг. 5) состоит из двух частей 11 и 12, которые заклиниваются между собой по конической поверхности 13. При таком выполнении конусной

45 втулки снижаются требования к точности изготовления дисков, улучшаются условия монтажа и демонтажа устройства.

При изготовлении дисков с проточками

14 (фиг. 6) уменьшается вес составной втул50 ки и улучшаются условия ее обслуживания.

При этом уменьшается жесткость дисков, что способствует растягиванию ударного импульса и повышается эффективность погружения трубы в грунт.

Для надежного заклинивания торцовых дисков на конусной втулке последняя может иметь две конические посадочные поверхности (фиг. 7), между которыми размешена цилиндрическая поверхность.

1097762

Для предварительного скрепления дисков 3 в последних имеется отверстие 15, в которое установлено болтовое соединение

16 (фиг. 8).

Устройство работает следующим образом.

Для нагружения трубы 5 в грунт необходимо установить устройство таким образом, чтобы втулка 2 своим меньшим диаметром вошла внутрь трубы 5. После подачи сжатого воздуха ударный узел 1 начинает наносить удары по втулке 2. Под действием ударного импульса забиваемая в грунт труба 5 перемещается вперед на забой (на чертежах влево) . Усилие заклинивания втулки 2 в трубе 5 таково, что устройство не рассоединяется с трубой 5 от действия сил отдачи. Заклинивание устройства к трубе более надежно в случае, если втулка 2 выполнена с накладками 4 (фиг. 2).

Это объясняется тем, что накладки 4 можно изготовить из более твердого материала (закаленного), чем диски 3, которым необходима податливость. Кроме того, в конструкции устройства без накладок 4 (фиг. 1) имеются слабые места (между дисками) .

Когда острая кромка трубы 5 попадает на это место, возможно снятие кромок с дисков 3 и, как следствие, ненадежное заклинивание трубы 3 с устройством. Благодаря самозаклиниванию устройство перемещается с трубой 5 на протяжении всего процесса забивания ее в грунт.

Втулка, состоящая из нескольких дисков, обеспечивает растягивание ударного импульса по времени, что в свою очередь повышает эффективность забивания трубы.

Такое выполнение втулки упрощает технологию ее изготовления.

1097762

Ь2. 7

Редактор Н. Швыдкая

Заказ 4155/28

Составитель О. Серегина

Техред И. Верес Корректор И.Муска

Тираж 644 Подписное

ВНИИПИ Государственного комитета СССР по дела м изобретений и оч крытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4