Заклепочное соединение

Иллюстрации

Показать всеРеферат

ЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ , содержащее размещенный в соосных отверстиях соединяемых деталей стержень с закладной головкой и накатанным хвостовиком и установленную на последнем обжимную втулку с коническим пояском со стороны опорной поверхности, отличающееся тем, что, с целью повьппенпя падежности соединения путем исключения ослабления стяжки деталей при резких изменениях температур и при действии вибрационных нагрузок, путем придания обжимной втулке компенсирующих свойств, конический иоясок выполнен толщиной, равной 0,5--0,7 от толщ.ины цилиндрической части обжимной втулки, и высотой, равной 0,2-0,25 от общей высоты втулки, максимальный диаметр конического пояска не превышает наружный диаметр цилиндрической части обжимной втулки. (Л со ч 00 ОО Фиг./

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1097837 A з Ш F 16 В 19/08! (Я ")-PP,файф p g зв .

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (54) (57) ЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ, содержащее размещенный в соосных отверстиях соединяемых деталей стержень с закладной головкой и накатанным хвостови-!

СР

ЯР

С0 (21) 3462133/25-27 (22) 19. 05. 82 (46) 15.06.84. Бюл. № 22 (72) Б. Э. Смирнов, E. Ф. Кантинов и И. А. Воробьев (53) 621.884 (088.8) (56) 1. Патент Швейцарии № 409530, кл. 47 а 5, 1966.

2. Патент США № 4136596, кл. 85 — 7, 1979 (прототип) . ком и установленную на последнем обжимную втулку с коническим пояском со стороны опорной поверхности, отлш«акьщееся тем, что, с целью повышения надежности соединения путем исключения ослабления стяжки деталей при резких изменеHIIHx температур и при действии впбрационных нагрузок, путем придания обжимной втулке компенсирующих свойств, коническии поясок выполнен толщиной, равной 0,5--0,7 от толщины цилиндрической части обжимной втулки, и высотой, равной 0,2--0,25 от общей высоты втулки, максимальный диаметр коничес horî пояска не превь:шает наружный диаметр цилиндрической части обжимной втулки.

1097837

Изобретение относится к машиностроению и может быть применено для соединения тонкостенных деталей.

Известно заклепочное соединение, которое содержит полый цилиндрический стержень с выступающей головкой, размещенный в соосных отверстиях соединяемых деталей.

Нижняя опорная поверхность головки выполнена с подвнутрением, благодаря которому отсутствует необходимость в выполнении фаски в отверстии соединяемого листа со стороны головки, т. е. кромка отверстия может выполняться острой или даже с заусенцами (1).

Однако поднутрение в головке не создает дополнительного стягивающего усилия и не компенсирует ослабление стяжки пакета соединяемых листов из-за высокой жесткости головки. Стержень с потайной головкой и обжимная втулка, характерная для подобных типов заклепных соединений, в этой конструкции отсутствуют.

Наиболее близким по технической сущности к предлагаемому является заклепочное соединение, содержашее размещенный в соосных отверстиях соединяемых деталей стержень с закладной головкой и накатанным хвостовиком и установленную на послед нем обжимную втулку с коническим пояском со стороны опорной поверхности f2J.

Недостатком этого заклепочного соединения является отсутствие упруго-компенсирующих свойств, вследствие чего, несмотря на повышенное усилие стяжки, может произойти ослабление этого усилия под действием резкого изменения температур и вибрационных нагрузок. Ослабление усилия стяжки приводит к расстыковке пакета, нарушению герметичности и снижению усталостной прочности соединения.

Кроме того, общим недостатком перечисленных конструкций является возможность обжатия деформируемой втулки на гладкой части стержня при выступании последней за пределы пакета, что приводит к появлению дополнительной растягивающей нагрузки, которая суммируется с нагрузкой обрыва шейки технологического хвостовика, причем величина дополнительной нагрузки может составлять до 20"/0 от величины последней. Суммарная нагрузка постановки заклепки может привести к появлению в закладной головке микротрещин, которые под действием эксплуатационных нагрузок раскрываются и приводят к отрыву головок.

Целью изобретения является повышение надежности соединения путем исключения ослабления стяжки деталей при резких изменениях температур и при действии вибрационных нагрузок путем придания обжимной втулке компенсирующих свойств.

Указанная цель достигается тем, что в заклепочном соединении, содержащем раз2 мешенный в соосных отверстиях соединяемых деталей стержень с закладной головкой и накатанным хвостовиком и установленную на последнем обжимную втулку с коническим пояском со стороны опорной поверхности, конический поясок выполнен толшиной, равной 0,5 — 0,7 от толщины цилиндрической части обжимной втулки, и высотой, равной 0,2 — 0,25 от обшей высоты втулки, а максимальный диаметр коничес1р. кого пояска не превышает наружный диаметр цилиндрической части обжимной втулки.

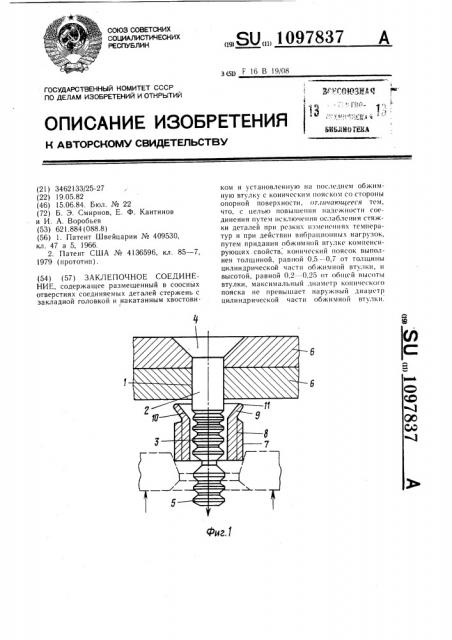

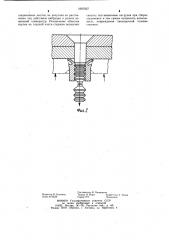

На фиг. 1 изображено соединение листов до сборки, обший вид; на фиг. 2 — заклепочное соединение после сборки, общий вид.

Заклепочное соединение содержит стержень 1 с гладкой частью 2, накатанной частью 3, закладной головкой 4 и технологическим хвостовиком 5, размешенный р отверстиях в пакете соединяемых листов 6, расположенную на стержне 1 обжимную

20 втулку 7 с цилиндрическои частью 8 и коническим пояском 9, максимальный наружный диаметр которого до постановки заклепки не выходит за пределы наружного диамет. ра цилиндрической части 8. Высота внутрен25 ней поверхности 10 конического пояска 9 в плоскости, проходящей через ось заклепки, превышает величину допустимого выступания гладкой части 2 стержня 1 из отверстия в пакете соединяемых листов 6. С целью исключения повреждения поверхности пакета наружная кромка конического пояска 9 имеет скругления 11. Толщина конического пояска равна 0,5 — 0,7.от толщины цилиндрической части обжимной втулки и высота его равна 0,2 — 0,25 от обшей высоты втулки.

Сборка заклепочного соединения осуществляется следующим образом.

Стержень 1 вставляется в отверстие соединяемых листов 6, и на него одевается обжимная втулка 7. Специальным инструменгом стержень 1 за технологический хвосто4О вик 5 втягивается в отверстие до упора в закладную головку 4, а втулка 7 обжимается фильерой (показана пунктиром) на накатанной части 3 стержня 1, при этом фильера не взаимодействует с коническим пояском 9, который лишь частично сжимается в осевом

45 направлении, но не обжимается на стержне 1.

Геометрические параметры конического пояска 9 подобраны таким образом, чтобы при его максимальном сжатии сохранялись упругие свойства материала обжимной втулки 7 и исключалась возможность его обжатия на гладкой части 2 стержня 1 при выступании последней за пределы пакета соединяемых листов 6. Сборка заканчивается после полного обжатия втулки 7 на накатанной части 3 стержня 1 и обрыва техно55 логического хвостовика 5.

Придание заклепочному соединению упруго-компенсирующих свойств обеспечивает в эксплуатации стабильность усилия стяжки

1097837

Составитель В. Панюшкин

Редактор М. Циткина Техред И. Верее Корректор А. Тяско

Заказ 4183 32 Тираж 772 Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и о1крытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

3 соединяемых листов, не допуская их расстыковки под действием вибрации и резких изменений температур. Исключение обжатия втулки на гладкой части стержня позволяет снизить постановочные нагрузки при сборке соединения и тем самым исключить возможность повреждения закладочной головки стержня.