Кристаллизатор для непрерывного литья цветных металлов и сплавов

Иллюстрации

Показать всеРеферат

1. КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЖТЬЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ, содержащий охлаждаемый кожух и графитовую формообразующую втулку, отличающийся тем, что, с целью повьппения выхода годного металла, на формообразующей поверхности втулки в верхней и нижней ее частях вьшолнено по одному пазу, при этом плоскости оснований пазов параллельны.

СО1ОЭ СОВЕТСКИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИН (19) (11) А

3 iD В 22 D 11 04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ.ИЭОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3590120/22-02 .(22) 06.05.83 (46) 23.06.84. Бкл. У 23 (72) О.А. Шатагин, В.П. Борзунов, А.И. Богданов, В.И. Шевченко, В.Н. Терехов, В.М. Сопряжинский, B.Ê. Рыжко и П.С. Калмыков (7 1) Украинский ордена Трудового .Красного Знамени научно-исследова.тельский институт металлов (53) 621.746.27(088.8) (56). 1. Авторское свидетельство СССР

11 512855, кл. В 22 D 11/04, 1975.

2. Авторское свидетельство СССР

У 725789, кл. В 22 D 11/04, 1978. (54)(57) 1, КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕР6!ВНОГО ЛИТЬЯ ЦВЕТНЫХ МЕТАЛЛОВ

И СПЛАВОВ, содержащий охлаждаемый кожух и графитовую формообразующую втулку, отличающийся тем, что, с целью повышения выхода годного металла, на формообразующей поверхности втулки в верхней и нижней ее частях выполнено по одному пазу, при этом плоскости оснований пазов параллельны.

1098657

2. Кристсллизатор по п. 1, о тл и ч а ю шийся тем, что пазы выполнены по всей длине формообразующей поверхности втулки.

3. Кристаллизатор по и. 1, о тл и ч а ю шийся тем, что пазы. расположены на расстоянии от начала формообразующей поверхности до 2,0 диаметров формообразующей полости в тулки.

4. Кристаллизатар по пп. 1-3, отличающийся тем, что расстояние между плоскостями основаИзобретение относится к металлур- гии, конкретнее к непрерывному литью цветных металлов и сплавов на

;МНЛЗ горизонтального типа.

Известно устройство для непрерывной разливки металлов, включающее металлический кожух с конусной зубчатой поверхностью и установленный в нем графитовый кристаллизатор с конусной наружной цоверхностью (1).

Недостатком такого устройства является то, что в процессе периодического вытягивания заготовки из кристаллизатора с помощью широко применяемой валковой тянущей клети происходит сминание поверхности заготовки в месте касания последней с валками тянущей клети, что приводит к снижению выхода годного металла у потребителя заготовок, так как возникает необходимость планировать большие припуски на наружный размер (диаметр) заготовки.

Наиболее близким по технической сущности и достигаемому результату к изобретению является кристаллизатор для непрерывного литья цветных металлов и сплавов, содержащий прижимное устройство и графитовую формообразующую втулку, помещенную в разъемный охлаждаемый кожух, имеющий на контактной поверхности с графитовой втулкой гребенку (2 3.

К недостатку известного устройства следует отнести то, что при применении описанного кристаллизатора в комплекте с устройством для ний пазов равно диаметру формообразующей поверхности втулки.

5 ° Кристаллизатор по пп. 1-4, отличающийся тем, что ширина основания каждого паза составляет 0,05-0,2 диаметра формообразующей поверхности втулки.

6. Кристаллизатор по пп. 1-5, отличающийся тем, что каждый паз в поперечном сечении выполнен в виде ласточкина хвоста, при этом угол между основаниями пазов и-их боковыми стенками составляет

45-85 вытягивания заготовок валкового типа в месте касания заготовки с вал>

:ками из-за высоких удельных давлений происходит продавливание поверх5 ности отлитых заготовок, что ведет к снижению выхода годного металла у потребителя заготовок (требуются

: более высокие припуски на наружный диаметр заготовок для получения заданных наружных размеров деталей).

Уменьшение силы прижатия валков устройства к заготовке приводит к пробуксовыванию последней и нарушению процесса литья.

15 „

Цель изобретения — повышение выхода годного металла за счет устранения сминания поверхности заготовок в месте касания их с валками тянущего устройства и уменьшения припусков на обработку.

Для достижения указанной цели ,в кристаллизаторе для непрерывного литья цветных металлов и сплавов, содержащем охлаждаемый кожух и графитовую формообразующую втулку, на формообразующей поверхности втулки в верхней и нижней ее частях выполнено по одному пазу, при этом плос30 кости оснований пазов параллельны.

Пазы выполнены по всей длине фор» мообразующей поверхности втулки.

Пазы расположены на расстоянии от начала формообразующей поверхнос-. ти. до 2,0 диаметров формообразующей поверхности втулки. з 109

Расстояние между плоскостями осно ваний пазов равно диаметру формо-. образующей. поверхности втулки.

Ширина основания каждого паза составляет 0,05-0,2 диаметра формообразующей поверхности втулки.

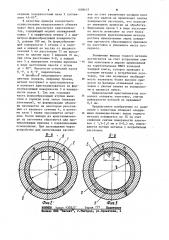

Каждый паз в поперечном сечении выполнен в виде ласточкина хвоста, при этом угол между основаниями пазов и их боковыми стенками составляет 45-85 .

Выполнение в нижней и верхней части формообразующей поверхности втулки пазов позволит повысить выход годного металла за счет устранения смятия поверхности заготовки вследствие снижения удельного давления валков на заготовку при увеличении площади их совместного касания, обусловленного переходом от точечйого

| характера касания к совместному соприкосновению валков и заготовки по линии

Выполнение пазов с параллельными плоскостями их оснований позволит повысить выход годного металла у .потребителя заготовок эа счет уменьшения величины припусков на обработку и минимального объема металла эакристаллизовавшегося в полостях пазов (при фиксированной ширине паза).

Равенство расстояния между плоскостями оснований пазов диаметру формообразующей поверхности втулки позволит повысить выход годного металла у потребителя заготовок за счет минимального расхода металла для обеспечения необходимой площади контакта валка и заготовки при отсутствии смятия поверхности загото, вок.

Выполнение каждого паза в поперечном сечении в виде ласточкина хвоста позволит повысить выход годного металла за счет уменьшения ширины площадки (паза) на заготовке (на втулке) при сохранении необходимой ее прочности. Повышение прочностных свойств площадки обусловлено измельчением зерна при более быстрой кристаллизации бронзы (или другого цветного сплава) в полости паза в виде ласточкина хвоста.

Выбор граничных параметров обусловлен следующими соображениями.

Если пазы начинаются на расстоянии более, чем 2,0 диаметра формо8657 4 образующей поверхности втулки от входа в последнюю, то в этом случае возможно снижение выхода годного металла за счет неполного заполнения металлом полости паза и после$ ° дующего сминания поверхности заготовки °

Если ширина основания каждого паза будет менее 0,05 диаметра формообразующей поверхности втулки, то произойдет сминание поверхности saготовки более, чем на 0,3-0,5 мм и снижения выхода годного металла у потребителя заготовок.

15 Если величина этого параметра будет больше 0,2, то это также приведет к снижению выхода годного металла у потребителя заготовок, так как увеличение массы металла, закристаллизо20 вавшегося в полости пазов, не будет сопровождаться существенным уменьшением смятия поверхности заготовки.

Если угол между соседними поверхо ностями паза будет менее 45, то

5 возможно разрушение втулки при литье заготовок, что нерационально.

Если угол будет более 85, то выход годного металла повысится незначительно, так как из-за недостаточно интенсивной кристаллизации не

О произойдет измеЛьчения зерна в необходимом объеме в пределах каждого паза.

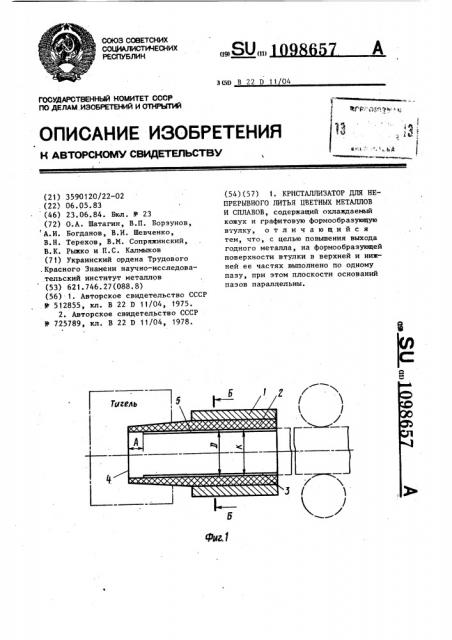

На фиг. 1 изображен кристаллизатор, продольный разрез, ца фиг. 2— разрез Б-Б на фиг. 1; на фиг. 3— то же, (вариант исполнения).

Кристаллизатор для непрерывного литья цветных металлов и сплавов содержит охлаждаемый кожух 1 и гра0

4О фитовую формообразующую, втулку 2.

На формообразующей поверхности 3 втулки 2 в нижней и верхней ее частях от входного сечения 4 формообразующей втулки 2 или на расстоянии

А от него до 2,0 диаметров D формообразующей поверхности 3 втулки 2 выполнено по одному пазу 5, при этом плоскости P -P и P -P оснований

z zпазов 5 параллельны. Расстояние К между плоскостями оснований пазов ,5 равно диаметру D формообразующей поверхности 3 втулки 2. Ширина С основания каждого паза 5 составляет

0,05-0,2 диаметра В формообразукицей поверхности 3 втулки 2. Каждый паз 5 в поперечном сечении может быть вы- .полнен в виде ласточкина хвоста .(фиг. 3), при этом угол а между со1098657

Фиг.Z

ВНИИПИ 3ак

Я ФигЗ аж 775 Hognausee род ул Нроектиая 4 седними поверхностями паза 5 составляет 45-85

В качестве примера конкретного осуществления предлагаемого объекта может быть рассмотрен кристаллиза- 5 тор, содержащий медный охлаждаемый кожух 1 и графитовую втулку 2 с диаметром формообразующей поверхности

3, равным 100 мм. На формообразующей поверхности 3 втулки 2 в верхней и нижней ее частях от входного сечения 4 на расстоянии 75 мм выполнено по одному пазу 5 шириной 10 мм, при этом расстояние К-D a каждый паз 5 в поперечном сечении выполнен 1 в виде ласточкина хвоста с углом

80 . Плоскости оснований пазов параллельны °

В процессе непрерывного литья цветных сплавов, например бронзы, 2О металл поступает в кристаллизатор и начинает кристаллизоваться на формообразующей поверхности 3 и поверхности пазов 5. Так как головная часть формообразующей втулки вынесена в горячую зону тигля (показан пунктиром), то формирование оболочки начинается на некотором расстоянии от входного сечения 4, и поэтому пазы 5 также заполняются метал- 30 лом. После выхода из кристаллизатора на заготовке образуются два противолежащих прилива с параллельными основаниями. При прохождении через устройство для вытягивания заготовок за счет увеличения площади каса. ния его валков.не происходит смятия поверхности заготовок, что позволяет уменьшить припуски на обработку.

Выполнение пазов 5 в виде ласточкина хвоста позволяет за счет более интенсивной кристаллизации металла достичь измельчением зерна повышения прочности образующихся приливов на заготовке и уменьшить массу последнего.

Повышение выхода годного металла достигается за счет устранения смятия заготовки в широко применяемой на горизонтальных МНЛЗ валковой тянущей клети, которое приводит к потерям металла у потребителя заготовок, так как возникает необходимость назначать более высокие припуски на размеры отливаемой заготовки с учетом смятия ее поверхности в процессе литья.

Предлагаемый кристаллизатор позволяет отливать заготовку, смятие поверхности которой не превышает

0,3 мм.

Предлагаемое изобретение по сравнению с известным обладает следующими преимуществами: выход годного металла повышается на ЗЖ за счет снижения смятия поверхности заготовок с t 5-2,0 мм и 0-0,3 мм, уменьшаются потери металла у потребителя заготовок, 1