Способ контактной сварки труб из термопластов

Иллюстрации

Показать всеРеферат

СПОСОБ КОНТАКТНОЙ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ, включающий нагрев торцов труб, околошовной зоны по длине до различных температур, умень.шающихся от торцов труб, последующее славливание торцов труб и охлаждение, отличающийся тем, что, с целью повыщения прочности сварного соединения при сварке толстостенных труб и снижения затрат энергии, нагрев околошовной зоны по длине осуществляют со стороны внутренней поверхности труб до нагрева торцов труб, причем одновременно с нагревом околощовную зону калибруют, сдвигая излишки оплавленного материала в направлении от торцов труб и удаляя их в момент окончания нагрева торцов труб. СО 00 00 о 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1098808 з(д) В 29 С 27/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3532492/23-05 (22) 31.12.82 (46) 23.06.84. Бюл. № 23 (?2) С. В. Ехлаков (53) 678.029.43 (088.8) (56) 1. Патент ФРГ № 2830722, кл. В 29 С 27/02, 1979.

2.Авторское свидетельство СССР № 712259, кл. В 29 С 27/06, 1978 (прототип) . (54) (57) СПОСОБ КОНТАКТНОЙ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ, включающий нагрев торцов труб, околошовной зоны по длине до различных температур, умень шающихся от торцов труб, последующее славливание торцов труб и охлаждение, отличающийся тем, что, с целью повышения прочности сварного соединения при сварке толстостенных труб и снижения затрат энергии, нагрев околошовной зоны по длине осуществляют со стороны внутренней поверхности труб до нагрева торцов труб, причем одновременно с нагревом околошовную зону калибруют, сдвигая излишки оплавленного материала в направлении от торцов труб и удаляя их в момент окончания нагрева торцов труб.

1098808

Изобретение относится к области сварки пластмасс, а именно к способам контактной сварки труб из термопластов, выполняемой при помощи нагревательного устройства.

Известен способ контактной сварки труб из термопластов, включающий нагрев торцов труб дисковым нагревателем, последующее сдавливание торцов труб и охлаждение, при котором перед сдавливанием торцов труб напротив сварного шва устанавливают изнутри вкладыш из эластичного материала (1).

Недостаток способа заключается в том, что он требует предварительной установки и извлечения вкладыша из сварного трубопровода. Кроме того, наружные кромки ва лика, примыкающие изнутри к внутренней поверхности трубы, не свариваются с ней, так как они образуются из цилиндрической поверхности труб, примыкающей к торцу, которая окислена кислородом воздуха, может быть загрязнена и имеет температуру ниже температуры плавления термопласта.

Это снижает качество сварного соединения.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ контактной сварки труб из термопластов, включающий нагрев торцов труб из термоиластов, включающий нагрев торцов труб, нагрев околошовной зоны по длине до различных температур, уменьшающихся от торцов труб, последующее сдавливание торцов труб и охлаждение (2).

Недостатком известного способа является то, что он не обеспечивает снижение высоты внутреннего валика. образующегося по месту сварки, vi требует повышенны.. затрат энергии на его осуществление.

Известным способом практически можно сваривать трубы с незначительной толщиной стенки (до 5 — 6 мм). Для труб из термопластов с толщиной стенки 6-40 мм и более этот способ не является эффективным, так как кольцевые нагреватели, расположенные снаружи трубы, нагревают лишь тонкий наружный слой материала, тогда как внутренняя поверхность трубы, где обычно зарождаются микротрещины, из-3а низкого коэффициента теплопроводности термопластов остается холодной.

Целью изобретения является повышение прочности сварного соединения при сварке толстостенных труб и снижение затрат энергии.

Указанная цель достигается тем, что нагрев околошовной зоны по длине осуществляют со стороны внутренней поверхности труб до нагрева торцов труб, причем одновременно с нагревом околошовную зону калибруют, сдвигая излишки оплавленного материала в направлении от торцов труб и удаляя их в момент окончания нагрева торцов труб.

45 ,0

Такое осуществление способа обеспечивает снижение затрат энергии, так как не требуется дополнительный нагрев околошовной зоны по всей толщине трубы и на значительной длине от торцов труб, нагрев же внутренней поверхности околошовной зоны производится кольцевыми нагревателями, нагрев которых выполняется непосредственно от дискового нагревателя.

Прочность сварново соединения повышается за счет снижения высоты внутреннего валика, поскольку излишки оплавленного материала, образованные при нагреве и калибровке сввариваемых труб нагревателями, удаляются в момент снятия торцов с устройства, а валик, вытесняемый из зоны сварного шва при сдавливании торцов труб, сваривается с оплавленной внутренней поверхностью околошовной зоны.

При этом благодаря калибровке этой внутренней поверхности валик получает строго симметричную и, следовательно, равномерную по периметру сварного шва форму.

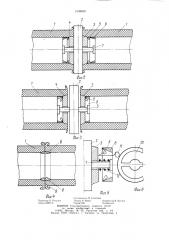

На фиг. 1 изображен нагрев и калибрование внутренней поверхности околошовной зоны; на фиг. 2 — — нагрев торцов труб нагревателями; на фиг. 3 — снятие торцов труб с дискового нагревателя; на фиг. 4 сдавливание TopljoB труб между собой; на фиг. 5 — — сбор и удаление излишнего оплавленного материала с кольцевого ножа; на фиг. 6 — вид на кольцевой нож с торцовой стороны.

Способ осуществляется следующим образом.

Свариваемые трубы 1 с предварите.тьно ооработанными торцами (фиг. 1) приближают к дисковому нагревателю 2, прижимая подвижные кольцевые нагреватели

3 к нему. Температура нагревателей 2 и 3 разна температуре сварки термопласта.

Подвижные нагреватели имек.т снаружи слегка коническую поверхность, минимальный диаметр Dmin, которой равен минима ib ному внутреннему диаметру свариваемых труб 1, а максимальный диаметр Р„,„ максимальному внутреннему диаметру труб 1.

11о мере приближения свариваемых труб

1 к нагревателю происходит нагрев до температуры сварки внутренней поверхности околошовной зоны 4 и сдвиг излишек оплавленного материала 5 в направлении от торцов труб к задней кромке околошовной зоны.

Таким образом, одновременно с нагревом околошовной зоны происходит ее калибрование. Поскольку продолжительность нагрева околошовной зоны 4 вблизи торца грубы 1 больше, чем продолжительность нагрева у задней кромки, и те Iiiepax;pa концевых нагревателей снижается iio мере удаления от дискового нагревателя, нагрев околошовной зоны по длине происходит до разных температур.

После окончания калибрования внутренней поверхности околошовной зоны обра1098808 ботанные торцы труб 1 (фиг. 2) прижимают к дисковому нагревателю 2. При нагреве торцов труб и дальнейшем нагреве околошовной зоны излишки оплавленного материала 5 поступают выше цилиндрической поверхности трубы 1 и увеличивают количество оплавленного материала у задней кромки околошовной зоны 4.

Излишек оплавленного материала 5 поступает в зазор между нагревательным элементом 3 и кольцевым ножом 6. При этом концы труб 1 дополнительно прижимают к дисковому нагревателю 2 подвижные кольцевые нагреватели 3, расположенные на полуосях 7, на концах которых неподвижно закреплены кольцевые ножи 6.

При снятии торцов 1 с дискового нагревателя (фиг. 3) вследствие прилипания нагретого материала околошовной зоны 4 к поверхности кольцевого нагревателя 3 и обжатия этого нагревателя трубой 1 происходит перемещение его до упора в кольцевой нож 6, который осуществляет таким образом удаление излишнего материала 5 от трубы 1.

При сдавливании торцов груб 1 между собой (фиг. 4) образуется внутренний валик 8 за счет дополнительного вытеснения оплавленного материала из зоны нагретых торцов. При этом наружные кромки валика 8 по мере его образования свариваются с оплавленной внутренней поверхностью околошовной зоны 4. В конце процесса сварки образуется Т-образный сварной шов 9, состоящий из участка сварного шва между торцами труб 1 и участка сварного шва между валиком 8 и околошовной зоной 4.

Нагреватели (фиг. 5 и 6) после снятия с них торцов свариваемых труб 1 удаляют из зоны сварки. При этом в момент снятия торцов труб 1 с кольцевого нагревателя кольцевой нож 6 разделяет излишек оплавленного материала 5 на две части.

Затем через полукруглые окна 10 кольцевого ножа 6 с помощью металлического крючка 11 производят зацепление материала 5 и удаление его через эти окна. Установленная между подвижным кольцевым нагревателем 3 и кольцевым ножом 6 тарированная пружина 12 возвращает кольцевой нагреватель 3 в первоначальное положение и прижимает его к дисковому нагревателю, 2, который за счет контактного теплообмена производит нагрев нагревателя 3 до температуры сварки. Усилие, возникающее при деформации пружины 12, принимается таким, чтобы оно было меньше усилия, необходимого для отрыва концов труб 1 от поверхности кольцевого нагревателя 3.

Пример. Для сварки труб из полиэтилена низкого давления наружным диаметром

110 мм и толщиной стенки 10,0 мм типа

«Т» (ГОСТ 18599-73), имеющими колебания внутреннего диаметра 89,3 — 90,1 мм, использован дисковый нагреватель диаметром 160 мм и толщиной 20 мм. Кольцевые нагреватели в виде конических дисков имеют со стороны дискового нагревателя максимальный наружный диаметр 90,0 мм и минимальный наружный диаметр со стороны кольцевого ножа 89,0 мм при толщине 6 мм.

Кольцевой нож имеет наружный диаметр

89,0 мм и угол режущей кромки 15 при толщине 8 мм. Зазор между кольцевым ножом и подвижным нагревательным элементом составляет 4 мм. Тарированная пружина при деформации на 4 мм дает усилие

5 кгс. Температура дискового нагревателя составляет 220 10 С и контролируется терморегулятором (не показан), температура кольцевого нагревателя составляет 190+15 С.

При надвигании свариваемых концов труб на нагреватели давление прижима составляет в начале процесса, когда происходит оплавление и калибрование околошовной зоны, 2 кгс/см . Продолжительность начального процесса 5 — 16 с в зависимости от размеров внутреннего диаметра труб.

После соприкосновения торцов труб с дисковым нагревателем давление прижима снижается до 0,5 кгс/см, продолжительность нагрева торцов труб и околошовной зоны составляет 100 — 110 с.

При снятии торцов труб с дискового нагревателя удаляют излишки оплавленного материала высотой 2 — 8 мм (в зависимости от внутреннего диаметра труб) . Продолжительность между снятием торцов с нагревателей и их соединением (технологическая пауза) равна 2 — 4 с.

При сдавливании торцов труб между собой величина сжатия равна 2 кгс/см, продолжительность охлаждения сварного соединения составляет 10 мин, высота внутреннего валика — 2 — 3 мм. При испытаниях сварных швов на растяжение и изгиб коэффицие. т сварки во всех случаях составляет

1, Повышение прочности сварного соединения достигается не только за счет снижения величины концентрации напряжений в околошовной зоне, но также за счет снижения внутренних напряжений в этой зоне при нагреве кольцевым нагревателем изнутри.

При этом микротрещины, возникающие на внутренней поверхности трубы в околошовной зоне проникают через зону оплавления и гасятся в ослабленном слое материала на границе оплавления, а микротрешины около торца труб блокируются дополнительным валиком вытесненным из зоны нагрева торцов.

1098808

Редактор Н. Рогулич

Заказ 4283/14

Составитель Н, Елисеева

Техред И. Верес Корректор В. Бутяга

Тираж б40 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4