Устройство для сборки и формования покрышки пневматической шины

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ СБОРКИ И ФОРМОВАНИЯ ПОКРЫШКИ ПНЕВМАТИЧЕСКОЙ ШИНЫ по авт. CS. № 707822, отличающееся тем, что, с целью повышения надежности и долговечности устройства, оно снабжено дополнительно тятой, смонтированной в поперечной к оси вала плоскости си.мметрично относитсл1:|Но имеющейся тяги и иарнирно связанной одним концом с сектором, а другим концом - с наружным рычагом, который выполнен по длине большим внутреннего рычага. сх 00 to со

союз советских социдлистичксних

РеспуБлин

20 z3 щч (61) 707822 (21) 3584785/23-05 (22) 28.04.83 (46) 23.06.84. Бюл. № 23 (72) Н. В. Кузнецов (71) Ярославский политехнический институт (53) 678.054:678.065(088.8) (56) l. Авторское свидетельство СССР № 707822, кл. В 29 Н 17/16, 7/26, 1977 (прототип) .

ÄÄSUÄÄ1098823

j @ В 29 Н 17/16, 17/26 (54) (57) УСТРОЛСТВО ДЛЯ СБОРКИ И

ФОРЛЮВА11ИЯ ПОКРЫШК!. . ПНЕВМАТИЧЕСКОР! ШИНЫ по авт. св. № 707822, отличающееся тем, что, с целью повышения падеж носч i! и дол говсчцостн стройства, оно снабжено дополнительно тятой, смонтированной в поперечной к оси вала плоскости симметрично относительно имеющейся тяги и шарнирно связанной одним концом с сектором, а другим концом — с наружным рычагом, который выполнен по длине большим внутреннего рычага.

1098823

Изобретение относится к оборудованию для шинной промышленности, в частности к изготовлению покрышек, и предназначено для сборки плоским способом покрышки типа Р и последующего ее формования.

По основному авт. св. Ко 707822 известно устройство для сборки и формования покрышки пневматической шины, содержащее эластичную формующую диафрагму, закрепленную своими бортами в дисках, подвижно установленных вдоль горизонтально расположенного вала, размещенные в образованной дисками и диафрагмой полости радиально подвижные секторы и система рычагов для связи привода и секторов в механизме радиального возвратно-поступательного перемещения последних, имеющая поворотные в продольных осевых плоскостях рычаги, шарнирно смонтированные на аксиальных подвижных в противоположных направлениях ползунах, в котором секторы соединены между собой шарнирно смонтированными на них стяжками, каждый сектор из пары соседних связан с приводом системой рычагов, выполненной в виде.шарнирно смонтированного на одном из ползунов параллелограмма, внутренний поворотный рычаг которого шарнирно соединен с шарнирно смонтированным на другом ползуне рычагом, который выполнен большим его по длине и связан с сектором посредством тяги, причем шарнирное соединение рычагов равноудалено от обоих ползунов (1).

В известном устройстве его эксплуатационные возможности и надежность в условиях длительной работы лимитируются следующей особенностью конструкции: при значительном коэффициенте складывания в положении формования базирование радиальной направляющей получается недостаточно надежным, так как в этом положении база ее по отношению к опоре минимальна, а направление второй связи в виде боковой тяги и соответствующей реакции от нее несимметричное, боковое. Эта особенность устройства приводит к снижению его эксплуатационных возможностей в отношении обеспечения сборки и формования покрышек в условиях длительной эксплуатации, что объясняется недостаточно устойчивым положением радиальной направляющей на стадии формования, перекосам ее по отношению к опоре, заеданиям, износу, нарушению нормальной работы в условиях длительной эксплуатации устройства в целом, т. е. недостаточной надежности и долговечности.

Целью изобретения является повышение надежности и .долговечности устройства.

Поставленная цель достигается тем, что устройство снабжено дополйительной тягой, смонтированной в поперечной к оси вала плоскости симметрично относительно имеющейся тяги и шарнирно связанной одним концом с сектором, а другим концом — с наружным рычагом, который выполнен по длине большим внутреннего рычага.

Предлагаемое выполнение устройства обеспечивает надежную, симметричную фиксацию радиальной направляющей в ее наиболее ответственном, верхнем положении, а именно введением для нее дополнительной, второй наклонной опоры — тяги, расположенной симметрично имеющейся тяге. Так как две тяги располагаются симметрично относительно направляющей, то последняя получает как бы две симметрично расставленные опоры, что решает в условиях длительной эксплуатации вопрос надежной фиксации направляющей без какоголибо удлинения по высоте, соединения ее с опорой и соответствующего снижения коэффициента складывания.

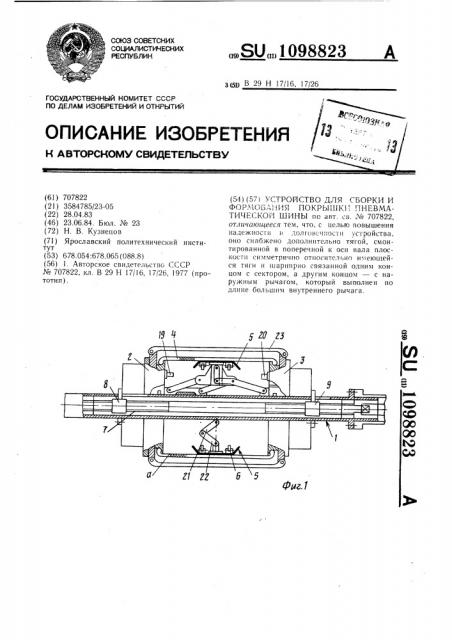

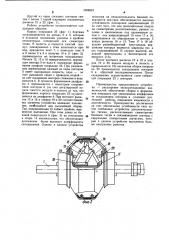

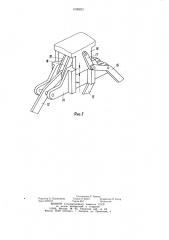

На фиг. 1 изображено устройство в ис20 ходном положении, продольный разрез; на фиг. 2 — то же, в положении формования с частичным продольным разрезом; на фиг. 3 — узел опоры, тяги рычагов.

Устройство для сборки и формования покрышек пневматических шин (фиг. 1) содержит горизонтальный полый вал 1 и установленные на нем диски 2 и 3 для крепления бортов эластичной формующей диафрагмы 4. В образованной дисками 2 и 3 и диафрагмой 4 полости а установлены сек30 торы 5, связанные между собой стяжками в виде смонтированных на них рычагов 6 (фиг. 1, 2) и с приводом (не показан) механизма их возвратно-поступательного перемещения системой рычагов.

Соосно с валом 1 в нем установлен хоЗ5 довой винт 7 с подвижными вдоль него во взаимопротивоположных направлениях гайками 8 и 9, которые жестко связаны с дисками 2 и 3 и ползунами 10 и 11 (фиг. 2) соответственно.

Система рычагов для связи привода и секторов 5 выполнена в виде параллелограмма с поворотными в продольных осевых плоскостях рычагами: внутренним 12 и более длинным по сравнению с ним наружным 13, шарнирно смонтированными на

45 ползуне 10. Рычаги 12 и 13 соединяет опора 14 (фиг. 1 — 3) для радиальной направляющей 15, связанной с сектором 5. На ползуне 11 смонтирован поворотный в продольной плоскости рычаг 16, равный по длине рычагу 13. Шарнирное соединение рычагов 12 и 16 равноудалено от ползунов 10 и 11. Обращенные к сектору 5 концы рычагов 16 и 13 шарнирно соединены (фиг. 3) соответственно с тягой 17 и дополнительной тягой 18 — правой и левой, шарнирно закрепленными на направляющей 15. Для ограничения поворота рычагов 13 и 16 на внутренних поверхностях дисков 2 и 3 установлены упоры 19 и 20 (фиг. 1, 2).

1098823 фиг.2

Другой из пары соседних секторов связан с валом 1 парой шарнирно соединенных рычагов 21 и 22 (фиг. 1).

Работа устройства осуществляется следующим образом.

Каркас покрышки 23 (фиг. 1) бортами. устанавливается на дисках 2 и 3, которые в исходном положении удалены в крайние относительно поперечной оси симметрии точки. В полость а подается сжатый воздух, одновременно с этим включается привод, вращается винт 7, с помощью гаек 8 и 9 диски 2 и 3 и ползуны 10 и 11 (фиг. 2) перемещаются во встречном направлении.

Рычаги 12, 13 и 16 поворачиваются, перемещая секторы 5 от вала в положение формования профиля покрышки 23. При радиальном перемещении каждый из пары секторов

5 имеет одинаковую скорость; один †. за счет рычажной связи с приводом, второй— за счет соединения секторов стяжками в виде рычагов 6. В процессе формования диафрагма 4 перемещается с некоторым опережением секторов 5 (за счет регулируемой подачи сжатого воздуха в полость а) так, что формование каркаса покрышки 23 осуществляется на диафрагме 4. При контакте рычагов 13 и 6 и упоров 19 и 20 соответственно все элементы устройства занимают положение, необходимое для дальнейшей сборки.

Так, направляющая 15 займет крайнее, выдвинутое положение. При этом длина ее базовой поверхности 6 (фиг. 3) по отношению к опоре 14 минимальная, что обеспечивает достижение более высокого коэффициента складывания. Однако в данном устройстве несмотря на незначительность базовой поверхности все-таки обеспечивается высокая устойчивость положения направляющей 15 за счет того, что она дополнительно оперта

5 на симметрично расположенные, равные по длине и наклоненные под одинаковым углом к оси направляющей 15 тяги 17 и 18, опирающиеся на обращенные к сектору 5 концы рычагов 16 и 13. Тяги 17 и 18 образуют равнобедренный треугольник, вер-!

О шинами которых являются шарниры тяг, а ось направляющей 15 служит высотой, медианой треугольника и биссектрисой его верхнего угла.

После контакта рычагов 13 и 16 и упоров 19 и 20 подача воздуха в полость а прекращается. По окончании сборки покрышки 23 производится складывание секторов

5 в обратной последовательности. После складывания осуществляется съем собранной покрышки 23 с секторов.

Преимущества предлагаемого устройства — расширение эксплуатационных возможностей, обеспечение сборки и формования покрышек при увеличенном коэффициенте складывания секторов в условиях дли25 тельнои работы, повышение надежности и долговечности. Преимущества достигаются за счет обеспечения устойчивости тяги путем снабжения устройства дополнительными тягами, располагаемыми .симметрично боковым тягам и связывающими секторы с наружными поворотными рычагами, которые в данном устройстве выполнены больше внутренних рычагов.

1098823

Составитель Е. Кригер

Редактор Н. Пушненкова Техред И. Верес Корректор О. Тигор

Заказ 4284/15 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», r. Ужгород, ул. Проектная, 4