Способ производства агломерата

Иллюстрации

Показать всеРеферат

COOS СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН ()9) (И) 3(5Р С 22 В 1/16 (ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСН0МУ СВИДЕТЕЛЬСТВУ

C os.%

0,1

-оа о-цз е-0О 0-Оь а-о,8 о-а7

Кмм

9m.f

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 3592209/22-0 2 (22) 18.05.83 (46) 23 06.84. Бюл. М 23 (72) A.Ã.Èèõàëåâè÷, А,И.Кузнецов, Г.С.Викулов, В.Е.Тихомиров, Г.Д.Фу фаев, Г.Т.Маковик, Ю.А.Кабанов и С.Б, Тен (71) Центральный ордена Трудового

Красного Знамени научно-исследовательский институт черной металлургии им. И.II.Бардина и Карагандинский

; металлургический комбинат (53 669.1:622.785 (088.8) (56) 1. Сигов A.A., Шурхал В,А, Агломерационный процесс, Киев. Техника, 1969, с. 5-7.

2. Авторское свидетельство СССР

9 265131 ф кл. С 22 В 1/16, 1967 ° (54) (57) СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА, включающий дозировку железорудных материалов, твердого топлива и флюсующих добавок, их смешивание, окомк оз ание, э агру эку в спек ательняй агрегат, зажигание шихты и ее спекание с подачей в зону спекания дополнительного топлива, о т л и ч а юшийся тем, что, с целью повышения качества агломерата путем улучшения эффективности использования дополнительного топлива, в качестве его используют твердое топливо фракции 0,02-0,50 мм в количестве 3-15% от всего топлива, идущего на доэиров ку, которое подают вместе с воэдухомпосле прохождения зоны спекания вглубь на величину, равную 5-25% высоты слоя, причем скорость фильтрации воздуха на входе в слой повышают )9 на 1-3% на каждые 10% перемещения по ложения зоны спекания в период существования в слое шихты зоны переувлажнения.

1098966

Изобретение относится к черной металлургии, в частности к способам агломерации железорудных материалов.

Известен способ производства агломерата, включающий дозировку железорудных материалов, твердого топлива и флюсующих добавок, их смешивание, окомкование, загрузку в спекательный агрегат, зажигание шихты и ее спекание jl) .

Недостатками этогб способа явля- 10 ются более низкая механическая прочность верхней части слоя агломерата по сравнению с нижней, ограничение видов твердого и жидкого топлина, используемых при спекании, и сниже- 15 ние эффективности процесса при увели. чении в топливе содержания фракции менее 0,5 мм и летучих.

Наиболее близким к изобретению по, технической сущности и достигаемому результату является способ производства агломерата, включающий дозировку желеэорудных материалов, твердого топлива и флюсующих добавок,их смеши ванне,окомкование,загрузку н спекательный агрегат, зажигание шихты и ее спекание с подачей в зону спекания дополнительного топлива (жидкого и газообразного) f2) .

Недостатками известного способа являются неудовлетворительное качество агломерата из-за неравномерности его механической прочности по высоте и ширине слоя вследствие неэффективного. использования дополнительного топлива, перпендикулярный подвод топлива к спекательному агрегату и потоку воздуха при помощи горелок, расположенных на двух его боковых стенках, прерывистый характер ! ввода дополнительного топлива в зону 40 спекания из-за перехода от одной горелки к другой, поступление в зону спекания холодного (неподогретого) топлива и трудность равномерного распределения его по шиРине. слоя (меж- 45 ду стенок).

Целью изобретения является повышение качества агломерата путем улучШе. ния эффектинности использования дополнительного топлива.

Цель достигается тем, что согласно способу производства агломерата, включающему дозировку железорудных материалов, твердого топлива и флюсующих добавок, их смешивание, окомкование и загрузку в спекательный ar-55 регат, зажигание шихты и ее спекание с подачей в зону спекания дополнительного топлива, в качестве дополнительного топлива используют твердое топливо фракции 0,02-0,50 мм, в коли-60 честве 3-15% от всего топлива, идущего на дозировку, которое подают вместе с воздухом после прохождения зоны спекания вглубь на величину равную 5-253 нысоты слоя, причем ско-. рость фильтрации воздуха на входе в слой повышают на 1-3Ъ на каждые 10% перемещения положения эоны спекания в период существования и слое шихты зоны переувлажнения.

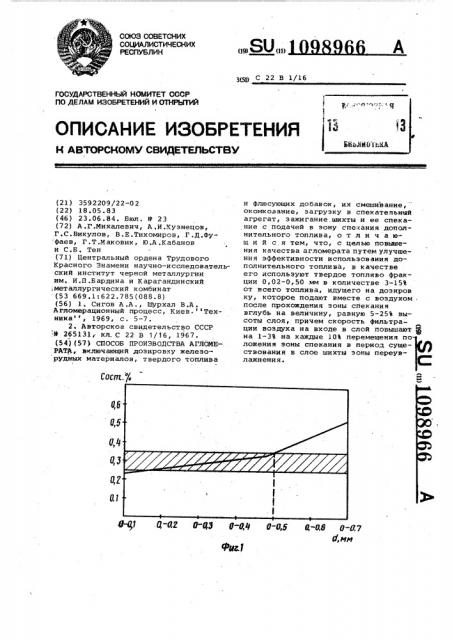

На фиг. 1 показано изменение содержания остаточного углерода в зависимости от крупности вводимого с воздухом топлива; на фиг. 2 — измене ние производительности установки в зависимости от крупности вводимого топлива; на фиг. 3 — изменение прочности агломерата по ГОСТ 15197-77 (Х) и производительности установки (Q) в зависимости от количества вводимого с воздухом топлива (ЬС) по отношению к его o eMJJ p o (G ) на дозировку; на фиг. 4 — изменение содержания остаточного углерода (С ) н зависимости от положения зоны спекания по высоте слоя (дН/Н) н момент ввода топлива с воздухом для различных скоростей фильтрации (W), на фиг. 5 — изменение производитель- ности установки (Q) в зависимости от величины изменения скорости фильтрации дИ/Ю на каждые 103 перемещения зоны спекания н период ввода топлива с воздухом.

Способ осуществляют следующим образом.

Дозированные железорудные материалы, твердое топливо и флюсующие до.бавки смешивают, окомкавывают и за- i гружают в спекательный агрегат, После зажигания осуществляют процесс спекания. В слое при этом формируются зоны спекания, сушки и переунлажнения шихты, перемещающиеся в ходе процесса спекания, Скорость фильтрации воздуха на входе в слой при этом изменяется. Дополнительное топливо подается н зону спекания вместе с воздухом. С целью повышения эффектив. ности использования дополнительного топлива в качестве последнего используют твердое топливо фракции

0,02-0,50 мм. Устанавливают верхний (фиг. 1) и нижний (фиг. 2) пределы крупности топлива, При определении верхнего предела исходят из закономерности повышения остаточного углерода н агломерате при увеличении крупности вводимого с воздухом топлива (заштрихованная область соответствует колебаниям остаточного углерода при спекании по обычной технологии, а точка пересече ния верхней границы этой области с кривой в координатах 0-0,5 мм .соответствует количеству агломерата при спекании).

Увеличение крупности топлива сверх 0,5 мм сопровождается повышением содержания остаточного углерода в агломерате по сравнению с обычной технологией спекания. Это объясняется тем, что крупные частицы топ1098966 лива остаются на поверхности спека и в слое готового агломерата, не достигая зоны спекания. Содержание в топливе мелких классов (менее 0,02мм) приводит к снижению производительности процесса (фиг, 2), что объясняется стабилизацией процесса спекания.

Изменение удельной производительности в интервале крупности топлива от

0-0,5 до 0,02-0,5 мм связано с тем, что мелкие частицы топлива (менее . 10

0,02 мм) мгновенно воспламеняются при относительно низких температурах, что приводит к уменьшению концентрации кислорода в воздухе, поступающем в зону спекания. Скорость перемещения)5 зоны спекания иэ-за этого снижается. количество вводимого с воздухом топлива должно составлять 3-15% от его количества, идущего на дозировку, Верхний и нижний пределы определены иэ опытов, представленных на фиг. 3. Заштрихованная область соответствует колебаниям прочности агломерата при спекании по обычной технологии. Точки пересечения верхней границы этой области с кривой в координатах 3 и 15Ъ соответствуют получению в данном интервале агломерата .с механической прочностью от 60,6 до

61,7% вместо 60,0% при обычной технологии. Кроме того, верхний предел можно определить по кривой зависимос. ти производительности установки от количества вводимого с воздухом топлива (фиг. 3). Таким образом, количество вводимого с воздухом топлива 35 не должно превышать 15Ъ от его общего расхода на дозировку. В противном случае топливо не полностью поступает в слой и часть его остается на поверхности спека. При этом меха- 40 ническая прочность агломерата и про. иэводительность процесса снижаются иэ-за неполноты сгорания топлива.

Вводить с воздухом менее 3% дополнительного топлива нецелесообразно, так как при этом качество агломерата не меняется.

Подачу топлива с воздухом следует осуществлять после перемещения зоны спекания вглубь слоя на 5-25% его высоты. Это объясняется необходимостью.подогрева частиц топлива до воспламенения при поступлении в зону спекания. Несоблюдение этого условия приводит к тому, что в зону спеканияпоступает холодное топливо, которое не успевает полностью сгореть, повышая содержание остаточного углерода в аглЬмерате (фиг. 4).

Скорость движения топлива в слое определяется скоростью фильтрации 60 воздуха. Проведено исследование диапазона скоростей фильтрации воздуха на входе в слой 0,2-0,7 м/с, характерного для спекательных агрегатов,, работающих в настоящее время. 65

Для данного диапазона скоростей фильтрации воздуха верхний и нижний пределы положения зоны спекания в момент ввода топлива с воздухом установлены из опытов, представленных на фиг. 4. Заштрихованная область соответствует колебаниям остаточного углерода при спекании: по обычной технологии. Точки пересечения верхней границы этой области с кривыми 1 и

2 в интервале 5 и 25% соответствуют получению агломерата с содержанием остаточного углерода, не превышающим его количества при спекании по обычной технологии, По мере перемещения зоны спекания вглубь слоя температурно-тепловой уровень процесса повышается вследствие регенерации тепла. Нагрев частиц дополнительного топлива при этом происходит быстрее и для исключения их воспламенения до достижения зоны спекания необходимо увеличивать скорость их перемещения, которая определяется скоростью фильтрации воздуха. Известно, что в период существования зоны переувлажения скорость фильтрации воздуха на входе в слой практически неизменна, а после ее исчезновения резко возрастает. Поэтому с целью обеспечения достижения мелкими частицами топлива зоны спекания в этот период искусственно постепенно повышают скорость фильтрации воздуха на входе в слой (например, для ленточных агломашин путем изменения положения заслонок вакуумкамер на данном участке) .

Характер изменения скорости фильт рации воздуха в момент ввода топлива на период существования эоны переувлажения шихты представлен на рис, 5.

При повышении скорости фильтрации воздуха на входе в слой на 1-3% на каждые 10Ъ перемещения положения зоны спекания наблюдается увеличение удельной производительности с 0,855 до 0,866 т/м .ч. Несоблюдение этого условия приводит к снижению производительности процесса из-за уменьшения скорости перемещения эоны спекания.

Предлагаемый способ производства агломерата обеспечив ает повышение эф фективности использования тепла топлива, так как выделившиеся из него при подогреве летучие вещества сгорают в слое; проходя через зону высоких температур. Образующиеся частицы золя захватываются расплавом и могут служить центрами кристаллизации.

Вывод ме5ткой фракции топлива из шихты исключает воэможность закатывания ее в гранулы при скомковании, кроме того, это способствует улучшению гранулометрического состава аг

1098966

Удельная производительность установки, т/ м2 ч

Выход годного агломерата, %

Механическая прочность агломерата по

ГОСТ 1513777, %, Содержание остаточного углеро-. да в агломерате, %

Способ по примеру

0,862

О, 866

О, 866

0,855

76,2

1 0,35

2 0, 34

3 0,35

Известный 0,35

60,6

61 7

76,6

76,4

60,7

?3,6

59,9

g-ð.ð р,m-os 0A-Þ

Фиа2

d,мм лошихты, что повышает газопроницаемость спекаемого слоя, Предлагаемый способ производства агломерата позволяет использовать высокореакционные виды топлива с повы- . шенным содержанием фракции менее

0,5 мм, что снижает эффективность про. цесса при обычной технологии.

Пример 1. В лабораторных условиях проведены исследования на аглочаше диаметром 250 мм по спеканию агломерационной шихты с вводом дополнительного топлива с воздухом в зону спекания.

Дозированные железорудные материалы, твердое топливо и флюсующие до- 15 бавки смешивали, окомковали, загружа,« ли в аглочашу, зажигали и спекали °

После перемещения эоны спекания на

15 мм (5% высоты слоя) начинали подавать с воздухом дополнительное топ () ливо в виде смеси коксовой мелочи с углем в отношении 8:2 фракции.0,02 мм

s количестве 3% от его количества, идущего на дозировку. Начальная скоРОсть фильтрации вОэдуха через слОй 25

0,2 м/с. В ходе процесса при перемещении зоны спеканкя на 30 мм (10%высоты слоя) скорость фильтрации воззуха увеличивали на 0,006 м/с (3% от начальной). Полученный агломерат имел следующие показатели: содержание остаточного углерода 0,35%; механическая прочность по ГОСТ 1513777 60,6%; выход годного агломерата

76,2%. Производительность установки

0i862 т/м ч.

M р и м е р 2. После перемещения эоны спекания на 45 мм (15% высоты слоя) с воздухом подавали 8% топлива от его количества, идущего на доэи. розку. Топливо представлено фракцией

0,26 мм. Начальную скорость фильтрации воздуха через слой 0,45 м/с в ходе процесса увеличивали на О, 009м/с (2% от начальной) на каждые 30 мм (10% высоты слоя) перемещения зоны спекания, Полученный агломерат имел следующие показатели: содержание остаточного углерода 0,34%, механическая прочность по ГОСТ 15137-77 61,7%, выход годного агломерата 76,6%. Производительность установки 0,866 т/м ч, Пример 3, После перемещения зоны спекания на 75 мм (25% вы-..! соты слоя) с вохдухом подавали 15% топлива от его количества, идущего на дозировку. Топливо представлено фракцией 0,5 мм, Начальную скорость фильтрации воздуха через слой 0,7м/с в ходе процесса увеличивали на

0,007 м/с (1% от начальной) на каждые 30 мм (10% высоты слоя) перемещения зоны спекания.

Полученный .агломерат имел следующие показатели: содержание остаточного углерода 0,35%, механическая прочность по ГОСТ 15137-77 60,7, выход годного агломерата 76,4%. Производительность установки 0,866 т/м ° ч.

2.

Результаты по примерам 1-3 в сравнении с известным представлены в таблице.

1098966 х, 0,5

О.й

0,3

0.2

1098966

Составитель Л.шашенков

Редактор Н.Джуган Техред С.Легеза

Корректор В.Бутяга.

Заказ 4323/22 Тираж 603

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.

113035, Москва, Ж-35, Раушская наб. д. 4/5

Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4