Способ контроля функционирования подземного машинного комплекса

Иллюстрации

Показать всеРеферат

СПОСОБ КОНТРОЛЯ ФУНКЦИОНИРОВАНИЯ ПОДЗЕМНОГО МАШИННОГО КОМПЛЕКСА , основанный на непрерывной регистрации мощности, потребляемой комплексом в форме аналоговых сигналов в течение смены, выделении полезного сигнала, стределении времени полезного сигнёша в течение смены, отличающийся тем, что, с целью расширения функциональных возможностей и повыиения эффективности контроля, выделяют и суммируют по амплитуде полезные сигналы, длительностью не менее одной минуты, определяют по этим сигналам с учетом их длительности за смену фактическую г производительность комплекса, коэффициенты загрузки и машинного време (Л ни оборудования и сравнивают значения этих параметров с плановыми.

COOS СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ с

ihlt x l t

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTMA (21) 3463609/22-03 (22 ) 05. 06 ° 82 (46 ) 23. 06. 84. Бюл. М 23 (72 ) A. В. Докукин, Ю.Д. Красников, С. В. Солод и A.A.Êîðàáëåâ (71) Ордена Октябрьской Революции и ордена Трудового Красного Знамени институт горного дела им. A. A. Скочинского (53) 622.. 272. 8(088. 8) (56 ) 1. Авторское свидетельство СССР

М 473013, кл. Е 21 С 27/00, 1975.

2. Авторское свидетельство СССР

9 381781, кл. Е 21 С 27/00, 1973.

3, Авторское свидетельство СССР

М 430413, кл. 0 07 С 3/02, 1974 (прототип).

3(51) E 21 (27/00 G 07 С 3/02 (54)(57) СПОСОБ КОНТРОЛЯ ФУНК11ИОНИРОВАНИЯ ПОДЗЕМНОГО МАШИННОГО КОМПЛЕКСА, основанный на непрерывной регистрации мощности, потребляемой комплексом в форме аналоговых сигналов в течение смены, выделении полезного сигнала, определении времени полезного сигнала в течение смены, отличающийся тем, что, с целью расжирения функциональных возможностей и повыаения эффективности контроля, выделяют и суммируют по амплитуде полезные сигналы, длительностью не менее одной минуты, Определяют по этим сигналам с учетом их длительности за смену фактическую производительность комплекса, коэф- Я фициенты загрузки и машинного времени оборудования и сравнивают значеения этих параметров с плановыми.

10990 71

Изобретение относится к горной проьыаленности,,а именно к способам контроля подземных машинных комплексов, содержащих очистное, проходческое, транспортное или другое оборудование. 5

Из вестен способ и устройство централизованного контроля работы горношахтного оборудования, при котором с помощью датчиков контроля и аппаратуры управления измеряют раз-личные параметры контролируемых объектов и по значению этих параметров судят о состоянии горношахтного оборудования (1 ).

Однако этот способ обладает малой эксплуатационной надежностью из-за большого количества датчиков, сложностью из-за больших объектов первичной информации и большой протяженности коммуникационных сетей и высокой стоимостью.

Известен также способ контроля производительности добычного комплекса шахты, основанный на измерении тока или потребляемой мощности привода исполнительного органа комбайна и выявлении законченных циклов работы его по кратковременным импуль сам (2 3.

Этот способ обладает малой эффективностью из-за ряда недостатков". трудности установления оперативного контроля и управления комплексом, невозможности обеспечения стабильного функционирования взаимосвязанного между собой набора маший, входя- 35 щих в комплекс, что на практике приводит к продолжительным простоям оборудования и уменьшению коэффициента машинного времени работы их. Кроме того, этот способ не дает возможности40 установить правильно ли выбрана производительность машин комплекса с учетом динамики его работы из-за малой длительности измеряемых импульсов. 45

В конечном счете этот способ контроля не способствует увеличению производительности комплекса иэ-за того, что невозможно установить оптимальные режимы работы оборудования, входящего в состав комплекса.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ реализуемый в устройстве для учета загрузки оборудования, заключающийся в непрерывном измерении потребляемой оборудованием мощности, выделении полезного сигнала и суммировании его по времени $3).

Недостатком известного способа является невозможность определить загрузку оборудования по мощности, а следовательно, и фактическую производительность оборудования. 65

Цель изобретения — расширение функциональных воэможностей и повышение эффективности контроля.

Поставленная цель достигается тем, что согласно способу контроля функционирования подземного машинного комплекса, основанному на непрерывной регистрации мощности, потребляемой комплексом в форме аналоговых сигналов в течение смены, выделении полезного сигнала, определении времени полезного сигнала в течение смены, выделяют и суммируют по амплитуде полезные сигналы, длительностью не менее одной минуты, определяют по этим сигналам с учетом их длительности за смену фактическую лроизводительнбсть комплекса, коэффициенты загрузки и машинного времени оборудования и сравнивают значения этих параметров с плановыми.

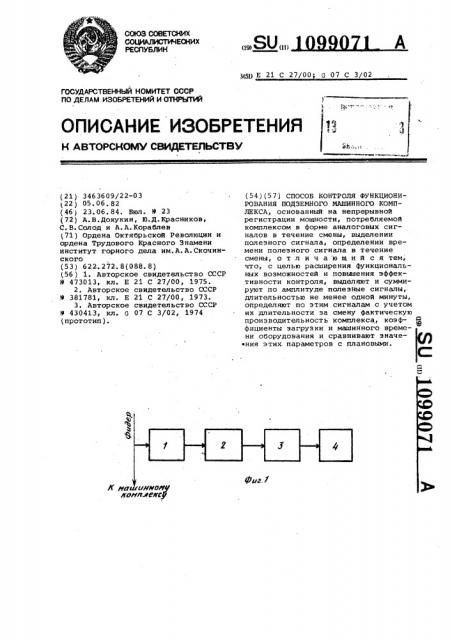

На фиг. 1 приведен пример выполнения структурной схемы устройства для реализации предлагаемого способа; на фиг. 2 — пример изменения полезной мощности (ось координат ), непрерывно потребляемой машинным комплексом в течение рабочей смены (ось абсцисс ), и плановая нагрузка коМплекса.

Устройство для контроля функционирования подземного машинного комплекса содержит измерительный регистрирующий прибор 1 (например, серийный перьевой самописец Н327), цифровой преобразователь 2 (например, типа ФООЗ), блок 3 сравнения и интегратор 4.

Способ осуществляется следующим образом.

Для контроля функционирования выбранного подземного машинного комплекса, например очистного в шахте на фидере, питающем электроэнергией этот машинный комплекс, непрерывно автоматически в течение всей рабочей смены производят измерение мощности, потребляемой этим комплексом. Для измерения этой мощности применяют измерительный регистрирующий прибор 1. Минимальную скорость записи выбирают равной 0,5 мм/мин.

Измеренная мощность, записанная в виде графика, поступает сначала на цифровой преобразователь 2, а затем в блок 3 сравнения. В блоке сравнения из измеренной мощности выделяют полезные сигналы, соответствующие номинальной мощности, потребляемой комплексом в рабочем режиме. При этом колебания уровня полезного сиг нала устанавливают в пределах +15%, а длительность его — не менее 1 мин.

Полезные сигналы затем суммируются в интеграторе 4 и определяют по ним фактические значения производительности и коэффициенты загрузки и ма1099071

Ф Х

Времан, ииН фиг. 2

Составитель М. Аксенов

РеДактоР Г. Волкова ТехРЕД и. Метелева Корректор N.Ìàêàðåíêî

Эакаэ 4335/27 Тираж 564 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Ужгород, ул. Проектная, 4 шинного времени оборудования комплекса в течение каждой рабочей смены (фиг. 21. Эти данные характеризуют техническое состояние оборудования комплекса в течение каждой рабочей смены и используются для оперативного учета работы комплекса.

Кроме того, полученные фактические значения сравнивают с плановы ми (заданными!, соответствующими технической производительности комплекса и его плановой нагрузке.

Сравниваемый анализ фактического технического состояния машинного комплекса, характеризующегося полезной потребляемой мощностью, коэффициентами загрузки и машинного времени, и заданных плановых показателей загрузки комплекса позволяет выдать оптимальные режимные параметры работы оборудования комплекса.

К числу таких режимных параметров относятся, например, скорость подачи выемочного или проходческого комбайнов, входящих в комплекс, скорость движения транспортных машин забойного и магистрального конвейеров, интенсивность грузопотока и др.

5 Технико-экономические преимущества предложенного способа контроля забойного оборудования достигаются за счет снижения общих капитальных затрат на приобретение оборудования ð и аппаратуры, уменьшения количества и продолжительности простоев оборудования машинного комплекса, увеличения коэффициента загрузки и машинного времени, обеспечения стабильного функционирования комплекса, правильного выбора оборудования комплекса с учетом динамики его работы, обеспечения оперативного управления комплекса с учетом фактической эагр рузки его. Предложенный способ позволит увеличить нагрузку на забой и снизить себестоимость добываемого угля.