Система маслоснабжения подшипника паровой турбины

Иллюстрации

Показать всеРеферат

СИСТЕМА МАСЛОСНАБЖЕНИЯ ПОДШИПНИКА ПАРОВОЙТУРБИНЫ, содержащая напорную линию смазки, подсоединенный к последней всасывающим трубопроводом с запорной арматурой насос установки гидроподьема, имеющий привод от электродвигателя, и сливной патрубок, при этом нагнетательный трубопровод насоса, имеющий запорну|о арматуру, соединен со вкладышем подшипника , отличающаяся тем, что, с целью повышения надежности работы, насос совместно с всасывающим и нагнетательным трубопроводами расположен в сливном патрубке, последний имеет люк, запорная арматура на трубопроводах размещена оппозитно последнему, при этом электро- § двигатель установлен на сливном пат (П рубке.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК за F01D2518

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР по делАм изОБРетений и ОтнРытий

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТ0РСКОМУ СВИДЕТЕЛЬСТВУ (21) 3551761/24-06 (22) 07.12.82 (46) 23.06.84. Бюл. Ф 23 (72) О.Ф. Фомченко, И.И. Пичугин и В.Б. Пономарев (71) Производственное объединение турбостроения "Ленинградский металлический завод" (53) 621.165.722(088.8) (56) 1.Тодер А.И. и др. Крупногабаритные гидростатодинамические подшипники. M., "Машиностроение", 1976, с. 173, р. 96.

2. Чертеж Бу-1280650 СБ. Л, ЛИЗ, 1975. (54)(57) СИСТЕМА МАСЛОСНАБЖЕНИЯ ПОДШИПНИКА ПАРОВОЙ ТУРБИНЫ, содержащая,.Яц„„1О99114 A напорную линию смазки, подсоединенный к последней всасывающим трубопроводом с запорной арматурой насос установки гидроподъема, имеющий привод от электродвигателя, и сливной патрубок, при этом нагнетательный трубопровод насоса, имеющий запорну10 арматуру, соединен со вкладышем подшипника, отличающаяся тем, что, с целью повышения надежности работы, насос совместно с всасывающим и нагнетательным трубопроводами расположен в сливном патрубке, последний имеет люк, запорная арматура на трубопроводах размещена оппозитно последнему, при этом электро- I двигатель установлен на сливном патрубке.

1 ops

Изобретение относится к турбостроению, в частности к системам маслоснабжения подшипников скольжения паровых и газовых турбин в пуско-остановочных режимах. 5

Известна система маслоснабжения подшипников турбомашин, содержащая вынесенную маслонапорную установку для гидроподъема роторов маслом высокого давления. !О

Вынесенная установка маслоснабжения с высоким давлением масла в напорных трубопроводах выполняет централизованную подачу масла от одного насоса во все подшипники машин для гидроподъема роторов.

Система смазки и вынесенная установка гидроподъема в данной схеме маслоснабжения подшипников работают автономно. Вынесенная маслонапорная уста- 20 новка гидроподъема обладает хорошей ремонтоспособностью fi j.

Однако эта установка имеет существенные недостатки. Во-первых, повышает пожароопасность на электро- 25 станциях из-за наличия в машинном але маслопроводов высокого давления, в случае разрыва которых возможен выброс большого количества масла на значительные расстояния, попадание масла на горячие части турбин и паропроводов или в зону сварки при .ремонтах. Это повьппает вероятность возникновения пожара. Вторым недостатком является потребность в зна35 чительнои площади машинного зала, что приводит к увеличению капитальных затрат при строительстве электростанций. В-третьих, система гидроподъема с централизованной подачей

40 масла во все подшипники недостаточно надежна при эксплуатации турбоагре— гатов.

Это является следствием тепловых расцентровок опор турбоагрегатов, 45 которые неизбежны, так как эффективных мероприятий их предотвращения не существует. При тепловых расцентровках опор турбоагрегатов более обогреваемая опора (например, заднии подшипник ротора среднего дав50 ления и последний подшипник ротора низкого давления) поднимаются относительно смежных опор (например, относительно первого подшипника роторов низкого давления и переднего подшипника генератора) на 0,6-1,5 мм.

В этом случае валопровод опирается на подшипники более нагретых опор, ! / 2 а в более холодных опорах между валом и опорной поверхностью подшипника образуется зазор, превышающий в

8-20 раз требуемый для нормальной работы гидроподъема. Холодные опоры становятся разгруженными, а горячие перегруженными, так как несут свою нагрузку и на них добавляется нагрузка от роторов смежных. опор вследствие высокой жесткости роторов и соединительных муфт.

При включении насосов масло поступает, в основном, в охлажденные опоры, где зазоры между валом и подшипником велики и,:ледовательно, мало гидродинамическое сопротивление, т.е. масло поступает в те подшипники, куда его подводить и не следовало бы в этом режиме. В горячие перегруженные опоры, где гидродинамическое сопротивление стало больше расчетного, поступление масла в зону трения резко уменьшается. В горячих опорах, в которЫх требуется увеличить расход масла в этих режимах, возникает режим скудной смазки, и при вра— щении валопровода происходит интенсивный износ баббита подшипников.

Известна также система маслоснабжения подшипника паровой турбины, содержащая напорную линию смазки, подсоединенный к последней всасывающим трубопроводом с запорной арматурой насос установки гидроподъема, имеющий привод от электродвигателя, и сливнои патрубок, при этом нагнетательный трубопровод насоса, имеющий запорную арматуру, соединен со вкладышем подшипника (2j.

Недостатком известной системы является ее низкая ремонтопригодность.

Эту установку невозможно ремонтировать беэ длительной остановки турбоагрегатов, поэтому применение таких установок обходится слишком дорого.

Причиной низкой ремонтоспособности является. размещение насоса, маслопроводов и всех разъемных соединений трубопроводов гидроподъема (ГП) внутри корпуса подшипника в сочетании со способом питания насоса ГП от напорной линии системы смазки. .Для ремонта насоса при замене электродвигателя требуется извлечь насосный агрегат из корпуса подшипника, но до этого требуется снять крьппку подшипника, чтобы иметь дос— туп к разъемным соединениям и отключить насос ГП от трубопроводов. Съем

10991! 4 крышки подшипника связан с необходимостью отключения насосов .смазки, чтобы не допустить разлива масла в машинном зале, а насос смазки можно отключить только после остывания 5 шеек роторов высокого и среднего давления ниже 105 С, чтобы не расплавить о баббит подшипников. Если учесть,что остывание энергетических турбин до необходимой температуры происходит за 10-14 сут, то низкая ремонтоспособность встроенных в корпус подшипника установок ГП оказывается весьма убыточной для народного хозяйства вследствие увеличения простоя турбоагрегатов и недоотпуска электроэнергии.

Цель из обр етения — повышение н адежности работы турбин путем повышения ремонтспригодности установки гидроподъема при сохранении габаритов системы.

Указанная цель достигается тем, что в системе маслоснабжения подшипника паровой турбины, содержащей напорную линию смазки, подсоединенный к последней всасывающим трубопроводом с запорной арматурой насос установки гидроподъема, имеющий привод от электродвигателя, и сливной патрубок, при этом нагнетательный трубопровод насоса, имеющий запорную арматуру, соединен со вкладышем подшипника, насос совместно с всасывающим и нагревательным трубопроводами рас- З5 положен в сливном патрубке, последний имеет люк, запорная арматура на трубопроводах размещена оппоэитно последнему, при этом электродвигатель установлен на спивном патрубке. 40

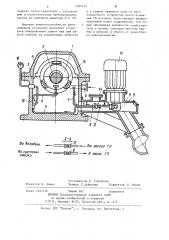

На чертеже изображена система маслоснабжения подшипника паровой турбины, поперечный разрез.

Система содержит подшипник 1, несущий ротор турбины 2, корпус 3 45 подшипника 1 с крышкой 4, сливным патрубком 5 и напорной линией 6 смазки.

К напорной линии 6 смазки всасывающим трубопроводом 7 с запорной арматурой 8 подсоединен насос 9 установки ГП,имеющий привод от электродвигателя 10,при этом нагнетательный трубопровод 11 насоса 9, имеющий запорную арматуру 12, соединен со вкладышем 13 подшипника

1. Насос 9 совместно с всасывающим и нагнетательным трубопроводами 7 и

11 расположен в сливном патрубке 5, последующий имеет люк 14, запорная арматура 8 и 12 на трубопроводах

7 и 11 размещена оппозитно последнему, а электродвигатель 10 установлен на сливном патрубке 5. На нагнетательном трубопроводе 11 установлен обратный клапан 15 с манометром 16. Система маслоснабжения подшипника паровой турбины работает следующим образом.

Работа системы в режиме ГП ротора.

На напорной линии 6 смазки масло по всасывающему трубопроводу 7 через запорную арматуру S поступает в насос 9 установки ГП. После включения электродвигателя 10 насос 9 подает масло высокого давления по напорному трубопроводу 11 через запорную арматуру 12 и обратный клапан !S во вкладыши подшипника 1. Давление масла в нагнетательном трубопроводе 11 контролируется по манометру !6.

Работа системы в случае аварии.

Аварийные отказы системы могут быть несколько видов, но наиболее опасными являются разрыв трубопроводов, особенно напорных, неплотность соединений трубопроводов и разрывы уплотнений насосов. Эти аварии опас— ны выбросом большого количества огнеопасных горюче-смазочных масел.

Если такого рада авария произошла в элементах системы, то все утечки масла остаются внутри полостей кор— пуса 3 подшипника или сливного патрубка 5 и затем отводятся в маслобак.

Во время подобных аварий не повышается пожароопасность в машинном зале благодаря тому, что трубопроводы 7 и

11 и насос 9 экранированы корпусом 3, крышкой 4 подшипника и стенками сливного патрубка 5. При разрыве трубопроводов или разуплотнении соединений на них манометр 16 показывает величину давления значительно ниже обычного или отсутствие избыточного напора в нагнетательном трубопроводе 11 перед вкладышем 13> однако аварии такого рода черезвычайно редки в практике. Довольно часто происходит раз— рыв уплотненкй насоса 9 вследствие перегрузки или старения. При этом манометр 16 показывает отсутствие избыточного давления перед вкладышем.

В этом случае неизбежны ремонт или замена насоса 9.

Для ремонта насоса 9 или электродвигателя 10 достаточно снять со сливного патрубка 5 весь насосньгй

1099114

Составитель A. Голубенкс

Техред Т.Дубинчак Корректор О. Билак

Редактор В. Данко

Заказ 4343/30 Тираж 502 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4 агрегат (насос-двигатель с всасывающим и нагнетательным трубопроводами насоса до запорной арматуры 8 и 12).

Высокая ремонтоспособность предложенной установки позволяет устранить обнаруженный дефект еще при работе турбины на номинальных оборотах и в режиме вращения вала от зало— поворотного устройства иметь надежный ГП роторов, предотвращая преждевременный износ подшипников, тем са5 мым увеличивая надежность турбоагрегата в целом, сокращая простои турбин в ремонте и убытки от недоотпуска электроэнергии.