Способ прокатки полос

Иллюстрации

Показать всеРеферат

„„SU„„1100017 А

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК цЯ) В 21 В 1/22

ГОСУДАРСТВЕННЦЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ "

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ где ) — скважность, с

Ь вЂ” ширина полосы, и) ч - скорость прокатки, м/с.

° с

ОФ

° ° (21) 3527269/22-02 . (22) 24. 12. 82 (46) 30.06. 84. Бюл. В .24 (72) В.В.. Иельцер, В.В. Мещеряков, Л.Е.Смушкевич и A. В.Марченко (71) Магнитогорский горно-металлургический институт им Г.Н.Носова (53 ) б 21. 771. 23. 07 (088. 8) (56) 1 авторское свидетельство СССР

М 271475, icn. В 21 В 37/08, 1969.

2. Авторское свидетельство СССР

Р 5б9375. кл. В 21 В 1/22, 1973. (54)(5 7). СПОСОБ ПРОКМ КИ ПОЛОС, включающий пропускание импульсного электрического тока вдоль полосы с . регулируемой скважностью, о т л и .,чающий с я тем, что, с целью повыаения качества полос путем снижения неплоскостности, ток пропускают перед очагом деформации на расстоянии 0,5-1,0 ширины полосы, а скважность устанавливают по формуле ю

0,5 Ь ч

1100017

Изобретение относится к прокатному производству, а именно к производству полос и листов.

Известен способ прокатки полос, в котором пропускают электрический ток через участок полосы, находящийся в очаге деформации, и изменяют его величину в зависимости от изменения давления прокатки на валки (1).

Недостаток данного способа заключается в том, что при пропускании тока через полосу, находящуюся в очаге деформации, вследствие изменения сопротивления полосы (наличия неравно мерного слоя окалины и воды в ходе прокатки f возможен локальный перег- 15 рев полосы и валков.

Наиболее близким по технической сущности и достигаемому результату к предложенному является способ прокатки полос, в котором вдоль полосы 20 пропускают импульсный электрический ток с регулируемой скважностью (4

Недостатком этого способа является продольная раз нотолщинность полос, поскольку в нем скважность 25 импульсного электрического тока устанавливают без учета скорости прокатки.

Кроме того, для снижения исходной неплоскости в способе-прототипе необходимо соответствие формы полосы форме межвалковой щели, так как пропускание импульсного тока через очаг деформации приводит к снижению давления прокатки, а следовательно, 35 к увеличению обжатия (вытяжки ) и уменьшению сплющивания валков, что в конечном итоге приводит к увеличению амплитуды исходной неплоскостности.

Целью изобретения является улучшение качества полос путем снижения неплвскостности.

Поставленная цель достигается тем, что согласно способу прокатки полос, включающему пропускание им- 45 пульсного электрического тока вдоль полосы с регулируемой скважностью, ток пропускают перед очагом деформации на расстоянии 0,5-1,0 ширины полосы, а скважность устанавливают 50 по формуле

06В

1 где М вЂ” скважность, с; 55

— ширина пслосы, м; ч — скорость прокатки, м/с.

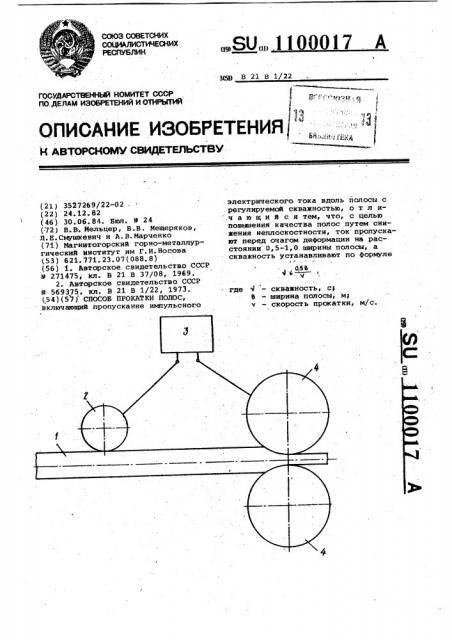

На чертеже изображена схема устройства для осуществления предло». женного способа. 60

Экспериментально установлено, что при тонколистовой прокатке в полосе перед входом в валки на участке длиной до 0,5 ширины полосы имеет место неравномерное пале продольных 65 напряжений, обусловленное несоответствием формы полосы и межвалковой щели.

В зависимости от величины несоответствия формы полосы форме межвалковой щели механических свойств металла и т.п. продольные напряжения могут иногда. и превысить предел текучести металла в некоторой области рассматриваемого участка, что приво» дит к пластической деформации металла в ней. Однако во всех случаях значительный объем металла в этом участке не испытывает пластической деформации, хотя в нем действует поле продольных напряжений.

Пропускание импульсного тока через объем металла, нагруженный полем напряжений, способствует снижению стартовых напряжений дислокаций,т.е. предела текучески металла.

B поликристаллическом теле, каким является прокатываемая полоса, импульсный ток способствует возникновению пластического течения в начале в зернах, наиболее благоприятно ориентированных по отношению к направлению действующих напряжений. Их пластическая деформация изменяет напряженно-деформированное состояние в соседних зернах, создавая благоприятные условия для срыва скоплений дислокаций при взаимодействии их с потоком свободных электронов. Спонтанно развиваясь, процесс пластической деформации охватывает весь объем металла на рассматриваемом участке, хотя напряжение в нем до пропускания тока несколько ниже предела текучести при данной температуре полосы

Таким образом, импульсный ток, проходя через участок полосы перед зоной деформации, нагруженной неравномерным полем продольных напряжений, способствует возникновению пластической деформации на этом участке.

При листовой прокатке из-за несоответствия формы полосы форме межвалковой щели обжатие распределяется неравномерно по ширине полосы. Тече-, нию металла вдоль бочки валка (поперек полосы ) в очаге деформации препятствуют значительные силы трения, поэтому неравномерность обжатия на выходе из очага деформации переходит в неравномерность удлинения (-вытяжки), что, в Подавляющем большинстве случаев является причиной появления дефекта формы на полосе. Внеочаговая (внеконтактная} пластическая деформация (ВПД) имеет развитую поперечную компоненту, благодаря которой нерав намерность вытяжки на выходе из валков уменьшается, так как часть металла "перетекает" иэ области с большой

1100017

Параметры коробоватости прокатан- ной полосы

Условия прокатки,мм 4, с юMM

0,4 !

0,4

1-4

100

50-60

150

2-4

4-6

60-70

0,4

1-3

100

100

60-65

0,8

1у2

1-3

60-65

ВНИИПИ Заказ 4525/9 Тираж 796 Подписное

ЮЮ

Филиал ППП "Патент", г. Ужгород, ул.Проектная, 4 вытяжкой в область малой вытяжки до входа в очаг деформации в зоне ВПД.

Положительный эффект достигается за счет того, что при воздействии импульсным током на полосу перед входом в валки в ней возникает или расширяется эона ВПД, что ведет к устранению, а.точнее к предупреждению дефекта формы.

Длина участка, через который пропускается ток, должна быть больше длины эоны ВПД, имеющей место без пропускания тока, т.е. больше 0,5 ширины полосы. В то же время, при слишком большой длине участка харак-. терны значительные тепловые потери 15 энергии импульсного тока в недеформированных объемах полосы. Следовательно, рациональным является расположение токоподводящего электрода на расстоянии большем половины, но меньшим целой ширины полосы от плоскости входа в валки, т.е. О, -1 В.

Интервал времени между импульсами тока (скважность 1 выбирается из условия отсутствия в полосе объемов ме- 25 талла, не подвергшихся воздействию импульсного тока в зоне ВПД, т.е., если. отметить точку полосы, находящуюся на границе эоны ВПД в конце какого-либо импульса тока, то следую-30 щий импульс должен начаться раньше, чем эта точка войдет в валки.

Пример . На стане 200 с цилиндрическими валками со скоростью

О, 12 M/ñ прокатывают свинцовую полосу 35

1 средней толщины 0,5 мм с шириной

100 мм, имеюшую профиль поперечного сечения с выпуклостью посередине

0,05 мм.

Контактный токоподводящий ролик 2 подключают к одному из полюсов генератора импульсов 3 и устанавливают на расстоянии 100 мм от оси валков 4, которые подключают к другому полюсу генератора 3.

При прокатке с выключенным гене- 45 ратором на выходе иэ валков полоса имеет дефект формы в виде коробоватости посередине с наибольшим отклонением от плоскости t.pygmy g равным

10-12 мм и длиной волны 60-65 мм. 50

Далее прокатывают несколько полос с пропусканием импульсного тока согласно схеме (см.чертеж) плотHocTbI0 IIo He IIlHHHM IIHKoH 300 A/мм при различных значениях расстояния 55 между осями контактного ролика.2 и валков 4 и скважность импульсов (начало первого импульса совпадает

c ìoìåHòoì входа полосы в валки .

В таблице приведены условия прокатки и параметры коробоватостн прокатанной полосы.

Пр име ч а ни е. Появляются чередующиеся участ ки с коробоватостью разной величины: вначале A 14 мм; затем A „= 9-10 мм.

Результаты опробования способа показывают, что пропускание импульсного тока через недеформируемые объемы прокатываемой полосы согласно предложенной схеме способствует улучшению формы прокатываемой полосы;

По способу-прототипу ток пропускают через зону деформации, при этом для предупреждения дефекта форьы необходимо полное соответствие форм межвалковой формы и полосы, что .на практике труднодостижимо.

В предлагаемом способе корректирующее воздействие переносится в область ВПД, где профиль полосы изменяется в сторону большего соответствия профилю валков, поэтому улучшение формы полосы достигается без регулирования профиля валков. Это ведет с одной стороны к повышению качества проката, а с другой стороны к уменьшению износа валков и подшипников. Так, например, на стане 1450 горячей прокатки, где отсутствуют системы принудительного изгиба валков, использование предложенного способа позволяет повысить плоскостность готового. металла толщиной

2-2,5 мм и организовать поставку его по группе ПУ-плоскостность улучшенная (в настоящее время лист указанной толщины поставляется по группе

ПН вЂ” плоскостность нормальная).

Ожидаемый экономический эффект составляет 366000 р. в год.