Способ контактной стыковой сварки звеньев цепей

Иллюстрации

Показать всеРеферат

СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ЗВЕНЬЕВ ЦЕПЕЙ, включающий оплавление с предварительным подогреBOMj при котором в контуре звена аккумулируют упругие усилия путем сжатия звена и перекрытия зазора с последующим обжатием торцов и реверсированием свариваемых торцов с ограниченной по максимуму скоростью, и осадку J отличающийся тем, что, с целью снижения расхода металла и повышения точности раз меров звеньев цепёй предварительный подогрев осуществляют с рднократньм реверсированием торцов, при этом в момент фиксирования короткого замыкания уменьшают скорость перемещения свариваемых торцов, аккумулируя в звене упругие усилия, и образуют в стыке повышенное контактное сопротивление , затем свариваемые торцы останавливают , отключают и включают сварочный ток, осуществляют реверс (Л торцов до исчезновения тока короткого замыкания на скорости 2-3 мм/с..

COl03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУбЛИН

1 А (19) (11) y g В 23 К 11/04

1 евб

1 а

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕ АМ О И OTHPblT

I (21) 3598882/25-27 (22) 18. 04.83 (46) 30.06.84. Бюл. У 24 (72) Л.И. Гафт, В.Л.Журавлев, А.А.Пасечник и Л.С.Сергеев (7.1) Всесоюзный научно-исследова. тельский и проектно-технологический

1 институт угольного машиностроения (53) 621. 791. 762.5 (088.8) . (56) 1. Авторское свидетельство СССР

В 498788, кл. В 23 К 11/04, 1972 (прототип). (54) (57) СПОСОБ KOHTAKTHQA СТЫКОВОЙ

СВАРКИ ЗВЕНЬЕВ ЦЕПЕЙ, включающий оплавление с предварительным подогре.вом, при котором в контуре звена аккумулируют упругие усилия путем сжатия звена и перекрытия зазора с последующим обжатием торцов и реверсированием свариваемых торцов с ограниченной по максимуму скоростью, и осадку; отличающийся тем, что, с целью снижения расхода металла и повышения точности размеров звеньев цепей, предварительный подогрев осуществляют с однократным реверсированием торцов, при этом в момент фиксирования короткого замыкания уменьшают скорость перемещения свариваемык торцов, аккумулируя в звене упругие усилия, и образуют в стыке повышенное контактное сопротивление, затем свариваемые торцы останавливают, отключают и включают сварочный ток, осуществляют реверс торцов до исчезновения тока короткого замыкания на скорости 2-3 мм/с..

1100061

Изобретение относится к производ,ству высокопрочных круглозвенных цепей контактной стыковой сваркой оплавлением с подогревом.

Известен способ сварки оплавле- 3 нием с предварительным подогревом звеньев цепей, согласно которому в контуре звена аккумулируют упругие усилия, образующиеся за счет предварительного продольного сжатия

10 звена перед сваркой или в процессе начальной стадии предварительного подогрева (1) .

Известный способ .требует дополнительного зазора в стыке, что увеличивает шаг заготовки и как следствие увеличивается расход металла общий уровень усилий во время осадки. а также ухудшается точность звена,.

Кроме того, способ предусматривает многореверсный подогрев, что снижает надежность работы привода.

Цель изобретения - снижение рас, хода металла и повышение точности размеров звеньев цепей.

Поставленная цель достигается тем, что согласно способу контактной стыковой сварки звеньев цепей, включающему оплавление с предварительным подогревом, при котором ЗО в контуре звена аккумулируют упругие усилия путем сжатия звена и перекрытия зазора с последующим обжатием торцов и реверсированием свариваемых торцов с ограниченной по максимуму скоростью, и осадку, предварительный подогрев осуществляют с однократным реверсированием торцов> при этом в момент фиксирования короткого замыкания уменьшают скорость перемещения свариваемых торцов, аккумулируя в звене упругие усилия и образуя в стыке повышенное контактное сопротивление, затем свариваемые торцы останавливают, отключают и включают сварочный ток, затем осуществляют реверс торцов до исчезновения тока короткого замыкания на. скорости 2-3 мм/с.

После фиксации короткого замыкания, т.е. при достаточно плотном контакте, подвижный корпус машины продолжают перемещать вперед, но на заниженной скорости. Эта скорость меньше скорости сближения толкателей в начале сварки, но достаточно большая, чтобы предотвратить самопроизвольный выплеск металла из стыка под действием тока. Ь результате при малой скорости сближения торцов давление в стыке из-за разогрева металла является малым, а сопротивлением растет по экспонент-,. ному закону. Это вызывает необходимую локализацию нагрева, в зоне стыка и создает требуемый градиент температур .

На локализованном сопротивлении автоматически возрастает температура. С целью равномерного нагрева предотвращения выплесков металла изделия и, в конечном итоге, повышения качества соединений, осуществляют пульсацию сварочного тока в момент остановки подвижного корпуса, что также способствует снижению давления в локализации нагрева. Однократный реверс подвижного корпуса на малой скорости имеет явные преимущества перед многократным реверсированием с точки зрения повышения надежности работы оборудования.

Уменьшение припуска, а следовательно, снижение расхода металла и повышение точности цепей связано с тем, что при однократном реверси ровании выжигание металла уменьшается.

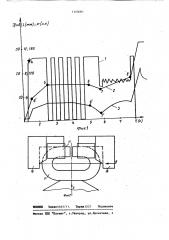

На фиг. 1 представлена аппроксимированная диаграмма предлагаемого способа на фиг. 2 — схема сварочной машины.

Приняты следующие обозначения: кривая i — ток сварки, кривая 2— перемещение подвижного корпуСа (торца) в процессе сварки, кривая 3 — уси лие на штоке цилиндра перемещения подвижного корпуса при сварке, точки 4 и 4 — момент фиксации короткого

/ замыкания и переход на уменьшенную скорость перемещения подвижного корпуса (участок 4), участок 5-6— останов подвижного корпуса и пульсация напряжения сварочного трансформатора, точки 6 и 6 - окончание пульсаций тока при подогревеи начало реверсирования подвижного корпуса при наличии тока короткого замыкания, участок 6 — 7 — перемещение на скорости обеспечивающей сохранение за»

f данного уровня усилий, участок 6 -7 усилия на штоке цилиндра перемещения подвижного корпуса, характеризующей сохранение усилий сжатия в звене и силовом корпусе автомата, точка 8 начало осадки.

100061

Пример использования способа применительно к машинам, действующим по методу аккумулирования усилий в контуре звена (может быть использован и на машинах, действующих по традиционной технологии).

Свариваемое звено 9 направляют в фигурные толкатели 10 усилием, перпендикулярным продольной оси звена (стрелка А), и предварительно фиксируют звено. Затеи подвижный корпус направляют вперед на скорости подогрева 5-8 мм/с, фиксируют звено 9 в толкателях 10 усилием, направлен ным вдоль продольной осевой линии (стрелка Б), и после окончательного базирования в том же направлении звено сжимают, при этом в процессе окончательного фиксирования звена и его сжатия электроды 11 опускают и включают ток. При возникновении тока короткого замыкания и его существовании заданное короткое время (около 2-4 полупериодов) скорость перемещения подвижного корпуса снижают до 1-2 мм/с и перемещают подвижный корпус заданное время 0,5-1 с. Про исходит формирование контакта при малом давлении в стыке, а следова- . тельно, при повышенном контактном сопротивлении, что позволяет локализовать нагрев в зоне стыка. В то же время сечение в контакте увеличивается, что препятствует самопроизвольному разрыву. После ини4 циирования контакта необходимо про- греть стык на достаточную глубину и по возможности равномерно. Для этого подвижный корпус останавливают и начинают отсчет заданного количества пауз в протекании тока и импульсов. Время импульсов и пауз, их количество, сила тока для каждого калибра оптимизируются на основе

10 экспериментальных исследований.

По окончании заданной программы импульсов и пауз оставляют включенным контактор сварочного тока и производят реверс подвижного корпу15 са до исчезновения тока короткого замыкания на малой скорости 2-3 мм/с с целью сохранения уровня аккумулированных, в звене усилий. Далее оплавление и осадку производят одним

2п из известных способов,при которых в случае возникновения импульса тока короткого замыкания подвижный корпус останавливают.

25 При использовании предлагаемого способа сварки коэффициент загрузки оборудования увеличивается на 10—

15, что равносильно использованию .двух машин стоимостью около 200 тыс.

3О руб. каждая. Помимо этого, высвобождаются производственные площади и шесть операторов. Экономический эффект только от уменьшения капитальных затрат составляет 60 тыс. руб/год.

11000б1

3НИИПИ . Заквэ 4465/1 3, Тирам 103 7 Подписное

Филиал ППП "Патент", г.Уагород, ул.Проектная, 4