Способ адаптивного управления размерной обработкой деталей на токарных станках с чпу

Иллюстрации

Показать всеРеферат

СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ РАЗМЕРНОЙ ОБРАБОТКОЙ Д ТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ С ЧПУ, включающий, измерение размера детали в сечении, смещенном вдоль оси относительно зоны обработки, сравнение измеренного размера с заданным и введение коррекции в программу обработки, отличающийся тем, что, с целью повышения производительности станка, измерение размера детали производят непрерывно, перемещая измеритель по программе обработки детали, и дискретно через интервалы времени, определяемые как частное от деления смещения на скорость продольной подачи, корректируют программу, причем величину коррекции по оси выбирают пропорциональной последнему отклонению размера от заданного, a коэффициент пропорциональности последовательно изменяют, на величину среднего арифметического отношений разности от клонения и перемещения двух смежных ; циклов к последней величине. - - у Ое

СОЮЗ СОВЕТСКИХ

Ц «Ф

РЕСПУБЛИК ае 01) з1511 В 23 15/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

9 f1 (21) 3559648/25-08 (22) 25.01.83

- (46) 30.06 ° 84. Бюл. ¹ 24 (72) А.Б. Вишкарев, А.М. Дейч, В.Н. Карякин и В.Г. Серебренный (71) Институт повышения квалификации руководящих работников и специалистов

Министерства станкостроительной н инструментальной промышленности СССР (53) 621.503.55(088.8) (56) 1. Адаптивное управление процессом токарной обработки. Зкспреее-ин= формация ВИНИТИ. AJIMC, ¹ 5,,1982, с. 23 (прототнп). (54)(57) СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ РАЗМЕРНОЙ ОБРАБОТКОЙ ДЕТАЛЕЙ НА

ТОКАРНЫХ СТАНКАХ С ЧПУ, включающий. измерение размера детали в сечении, смещенном вдоль оси относительно зо2 ны обработки, сравнение измеренного размера с заданным и введение коррекции в программу обработки, отличающийся тем, что, с целью повышения производительности станка, измерение размера детали производят непрерывно, перемещая измеритель по программе обработки детали, и дискретно через интервалы времени, определяемые как частное от деления смещения на скорость продольной подачи, корректируют программу, причем величину коррекции по оси выбирают пропорциональной последнему отклонению размера от заданного, а коэффициент пропорциональности последова- тельно изменяют на величину среднего арифметического отношений разности от клонения и перемещения двух смежных циклов к последней величине.

1 100074

Изобретение относится к станкостроению и может быть использовано для создания высокопроизводительных адаптивных программно-управляемых станков, преимущественно токарных.

Известен способ управления точностью обработки на станках с ЧПУ, включающий измерение размера детали в сечении смещенном вдоль оси отноЭ

10 сительно зоны обработки, сравнение измеренного размера с заданными и введение коррекции в программу обработки f1) .

Однако известный способ характеризуется недостаточной производитель15 ностью технологического оборудования, обусловленной разделением во времени процессов измерения и обработки.

Цель изобрЕтення — повышение про- 20 изводительности станков с ЧПУ.

Поставленная цель достигается тем, что согласно способу адаптивного управления размерной обработкой деталей на токарных станках с ЧПУ, включающе- 25 му измерение размеров детали в сечении, смещенном вдоль оси относительно зоны обработки, сравнение измеренного размера с заданным и введение коррекции в программу обработки, измерение 50 размера детали производят непрерывно, перемещая измеритель по программе обработки детали, и дискретно через интервалы времени, определяемые как частное от деления смещения на скорость продольной подачи, корректируют программу, причем величину коррекции па оси Х выбирают пропорциональной последнему отклонению размера от заданного, а коэффициент пропорциональности последовательно изменяют иа величину среднего арифметического отношений разности отклонения и перемещения двух смежных циклов к последней величине.

На фиг. 1 показана детальная последовательность действий способа; на фиг. 2 — пример устройства, реализующего способ, а на фиг. 3 — примеры обработки детали для прототипа и предлагаемого способа.

Реализация последовательности операций способа (фиг. 1) включает следующие этапы: 1 — закрепление заготовки в патроне, 2 — вывод инструмента на исходную поперечную координату, 3 — вывод измерителя на исходную поперечную координату, 4 — вывод инструмента на исходную продольную координату, 5 — введение смешения E измерителя вдоль оси относительно зоны обработки, 6 — включение про-. граммы обработки детали, 7 — работа программы, 8 — продольная синхронизация движения измерителя и инструмента, 9 — поперечное движение инструмента, 10 — поперечное перемеще ние измерителя X (t ) по программе обработки детали с учетом смещения

11 — определение временных интервалов коррекции t* (Е ) как частнога от деления величины смещения на скорость продольной подачи, 12 непрерывное измерение размера детали в сечении, смещенном вдоль оси относительно зоны обработки, и сравнение измеренного размера с заданным, 13— выбор величины коррекции по оси X пропорциональной последнему отклонению размера от заданного, 14 — дискретная (через интервалы времени

t* (6 )), корректировка программы.

Технологические признаки, характеризующие способ,.являются последовательностью действий, изображенной на фиг. 1, а именно: вслед за закреплением (этап 1) заготовки в патроне производится вывод в исходные позиции инструмента и измерителя (этапы 2-5), причем вводимое на этапе 5 фиксированное смещение измерителя E выбирается исходя из технологии обработки детали и остается неизменным при заданной оборотной подаче. Следующим действием является этап 6 — включение программы и ее работа (этап 7), в процессе которой осуществляются синхронные продольные перемещения (этап 8) инструмента и измерителя .и поперечные перемещения инструмента (этап 9) и измерителя по программе (этап 10).

В продольном направлении обеспечивается жесткая синхронизация этих двух движений, а поперечное перемещение измерителя (этап 10) производится с учетом возникающих временных задержек (этап ») за счет продольного смещения, введенного на этапе 5.

Этап 12, включающий измерение детали и сравнение размера с .заданным, выполняется аналогично известному способу; на этапе 13 выбирается величина коррекции, а ввод коррекций в программу на этапе 14 производится не мгновенно, а спустя время, требуемое для того, чтобы измерительное устройство вышло на продольную координату, для которой производилось измерение.

1100074

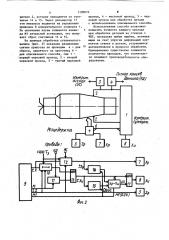

Способ может быть реализован с помощью устройства, структурная схема которого показана на фиг, 2.

Устройство содержит измерительный суппорт 1 с измерителями 2 и с уст- 5 ройством формирования измерительных сигналов 3, концевой датчик 4, предназ. наченный для ограничения поперечного отвода измерительных датчиков; привод продольного перемещения 5 инструмен- 10 та и измерительного суппорта 1, причем измерительный суппорт 1 и резцедержка 6 жестко связаны между собой и установлены на продольном суппорте станка (не показан), привод попереч- 15 ного смещения инструмента 7, привод поперечного смещения измерительного суппорта 8. Управление перемещением приводов. обеспечивается электронным устройством, содержащим устройство 2п

ЧПУ 9, управляемый элемент задержки 10, управляемый генератор 11, устройство формирования коррекции 12, первый дизьюнктор 13, реверсивные счетчики импульсов перемещения резцедержки 14 и 25 импульсов перемещения измерительного суппорта 15, схему формирования разности 16 и второй дизъюнктор 17.

Устройство работает следующим образом.

По программе режущий инструмент, предварительно привязанный к системе координат станка, выводится в зону обЗ5 работки, и в требуемый момент времени устройство ЧПУ 9 подает команду И на начало управления измерительным суппортом 1 через предварительно обнуленный элемент задержки 10. Продоль- о ные перемещения измерительного суппорта 1 воспроизводят продольные перемещения резцедержки 6, задаваемые программой, с некоторым фиксированным запаздыванием. Это обеспечивается по-45 дачей задержанных импульсов поперечного перемещения суппорта на привод 8, что позволяет осуществлять перемещение измерителя 2 по той же траектории, что и траектория режущей кромки 50 инструмента. С целью повышения точности измерения радиус щупа измерите-. ля 2 выбирается равным радиусу режу щей кромки инструмента. Импульсы поперечного перемещения инструмента .SS

К подаются через элемент задержки

10 и дизъюнкторы 13 и 17 на привод 8 измерительного суппорта 1, 4

Сигнал с устройства формирования измерительных сигналов 3 поступает на устройство формирования коррекции 12, выполняющее функции анализа результатов предыдущих коррекций и выработки корректирующих импульсов, подаваемых нй привод 7 поперечного смещения с таким расчетом, чтобы свести к нулю сигнал ошибки; по результатам первого измерения в соответствии с алгоритмом, реализуемым в устройстве формирования коррекций

12, вводятся сигналы коррекции, поступающие на привод 7. Следующий цикл измерения и ввода коррекций производятся через интервалы времени, задаваемый управляемым элементом задержки 10. Величина этой задержки определяется линейным смещением измерителя 2 относительно кромки режущего инструмента н скоростью перемещения. Далее этот процесс повторяется вплоть до окончания обработки детали.

На тех участках траектории, где измерение невозможно (например, при подходе к участку малого радиуса рядом с большим радиусом), измерение отключается программным снятием команды измерения И. Это обуславливает вырабатывание генератором 11 импульсов, поступающих через дизъюнкторы 13 и 17 на привод измерительного суппорта 8 и вызывающих отвод измерителя 2 до срабатывания концевого датчика 4,от- ключающего генератор 11. Одновременно снятие команды измерения М запрещает выдачу импульсов элементом задержки 10 и приводит все его узлы в исходное состояние.

При повторных включениях команды измерения необходимо обеспечить вывод щупа измерительного датчика на поперечную координату, соответствующую координате инструмента. С этой целью все перемещения реэцедержки и измерительного суппорта постоянно подают на реверсивные счетчики 14 и 15. Вы-. вод на начальную координату измерительного датчика осуществляется выработкой команды М1 начальной установки с одновременной отработкой устройством ЧПУ команды "Пауза". Эта команда запускает схему формирования разности 16, на выходе которой появляются импульсы, число которых соответствует разности координат текуцего положения инструмента и изме1100074 рителя 2, которые передаются со счетчиков 14 и 15. Через дизъюнктор 17 эти импульсы подаются на управление приводом 8 измерительного суппорта 1.

По окончании паузы снимается коман- 5 да М1 начальной установки, что вызывает сброс счетчиков 14 и 15.

На примере обработки ступенчатого валика (фиг. 3) показано разделение снятия припуска по проходам а — для сброса, принятого за прототип; б— для описываемого способа, где первый черновой проход, 2 — второй черновой проход, 3 — третий черновой проход, 4 — чистовой проход, 5 — черновой проход при обработке детали с использованием описываемого способа.

Использование способа позволяет повысить точность каждого прохода при обработке деталей на станках с

ЧПУ, поскольку любые ошибки, возника. ющие за счет упругих деформаций элементов станка и детали, устраняются автоматически в процессе обработки.

Одновременно существенно снижается количество проходов, что значительа но повышает производительность оборудования.

1100074 ф

1

4Х

Составитель А. Семенова

Редактор Л. Авраменко Техред C.äeðåçà Корректор Л.Шеиьо

Заказ 4467/12 Тираж 767 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4