Способ термопрокатки деревянных заготовок

Иллюстрации

Показать всеРеферат

СПОСОБ ТЕРМОПРОКАТКИ ДЕРЕВЯННЫХ ЗАГОТОВОК, включающий протягивание заготовок валками с подогревом , отличающийся тем, что, с целью повышения качества поверхности обработки, перед протягиванием на поверхностных слоях заготовки выполняют поперечные надсечки с одновременным подогревом и осущес вляют дополнительную ступенчатую упрессовку по площади надсечек. (Л о о о о О5

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1100096 А

ЗЫВ В 27 М 1/02 В 27 C 1/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЪЬЬЛЬЬ!ЯКА

Н А BTOPGHOMY СВИДЕТЕЛЬСТВУ

CO

CO

CO

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3538337/29-15 (22) 10.01.83 (46) 30.06.84. Бюл. № 24 (72) Б. М. Чмола и Ю. И. Ефименко (71) Украинское научно-производственное деревообрабатывающее объединение (53) 684.4.057 (088.8) (56) 1. Авторское свидетельство СССР № 887167, кл. В 27 М I/02, 1980.

2. Драновский М. Г. Исследования и разработка оборудования для термопрокатки древесины, — Деревообработка. ЦНИИТЭИлеспром. М., 1963, с. 15 — 24, рис. 17 (прототип) . (54 (5,) СПОСОБ ТЕРМОПРОКАТКИ ДЕРЕВЯННЫХ ЗАГОТОВОК, включающий протягивание заготовок валками с подогревом, отличающийся тем, что, с целью повыщения качества поверхности обработки, перед протягиванием на поверхностных слоях заготовки выполняют поперечные надсечки с одновр менным подогревом и осущес-вляют дополнительную ступенчатую упрессовку по площади надсечек.

1100096

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении деревянной тары.

Известен способ термопрокатки изделий из древесины, включающий протягивание заготовок валками с обогревом и выглаживанием (1) .

Известен также способ термопрокатки деревянных заготовок, включающий протягивание заготовок валками с подогревом (2).

Недостатком известных способов является низкое качество поверхности обработки.

Цель изобретения — повышение качества поверхности обработки.

Указанная цель достигается тем, что перед протягиванием на поверхностных слоях заготовки выполняют поперечные надсечки с одновременным подогревом и осуществляют дополнительную ступенчатую упрессовку по площади надсечек.

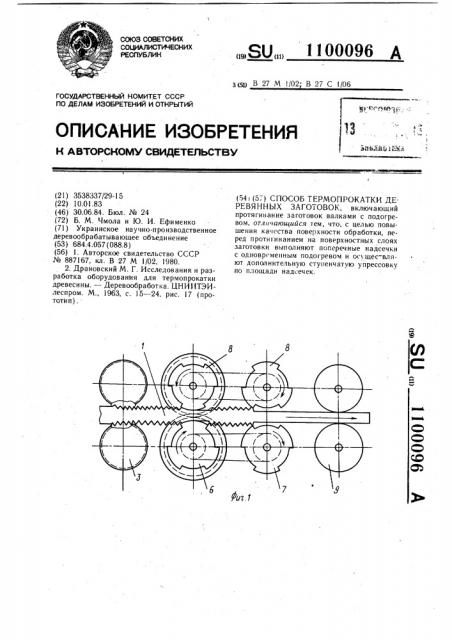

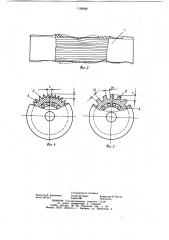

На фиг. 1 приведена схема устройства, предназначенного для выполнения способа термопрокатки; на фиг. 2 — то же, схема выполнения надсечек; на фиг. 3 — то же, схема выполнения ступенчатой упрессовки; на фиг. 4 — вид зубчатого валка, разрез; на фиг. 5 — вид рифленого валка, разрез.

Для выполнения на поверхности заготовки 1 поперечных надсечек 2 применяют обогреваемые зубчатые валки 3, состоящие из цилиндрического полого корпуса 4 с зубьями 5, расположенными вдоль оси валка. Высота и шаг t зубьев 5 выполняют не менее припуска на обработку.

Для выполнения ступенчатой упрессовки надсечек 2 используют обогреваемые валки 6 и 7, аналогичные по конструкции валкам 3. На поверхности валков 6 и 7 выполнены рифленые ступени 8 в виде сегментов. Развернутая длина дуги каждого сегмента равна двум шагам зубьев 5 (2t), а расстояние между ступенями 4t. Роль ступеней 8 состоит в том, что они имеют малую площадь, контактирующую с протягиваемой заготовкой 1, которая позволяет обеспечить значительное давление упрессовки.

Для осуществления заключительной стадии термопрокатки заготовки 1 применяют обогреваемые гладкие валки 9.

Пример. Заготовка 1 захватывается обогреваемыми зубчатыми валками 3, которые создают на ее поверхностных слоях поперечные надсечки 2. Затем заготовка 1 проходит между рифлеными обогреваемыми

15 валками 6, которыми надсечки 2 упрессовываются ступенями 8 через шаг 4t, а риф-. леными валками 7 упрессовываются оставшиеся промежутки до приобретения плоскости надсечек с мелкими следами мест излома.

При выполнении надсечек 2 и упрессовке их горячими рифлеными валками 6 и 7 происходит излом волокон поверхностного слоя заготовки 1 в пределах припуска на обработку. Высота ступеней 8 соответствует данному припуску, а величина отклонения

2S верхнего допустимого предела от номинального значения соответствует или меньше припуска на протягивание между гладкими валками 9.

Далее заготовка 1 поступает между гладкими обогреваемыми валками 9, где оконча О тельно упрессовывается (укатывается) до необходимого размера и величины шероховатости поверхности.

Предлагаемый способ позволяет снизить припуски на обработку, исключить операцию строгания и повысить при этом качество обрабатываемой поверхности.

1100096

Апз г 2/2.с5

Составитель К. Смирнов

Редактор Л. Авраменко Техред И. Верес Корректор И.Муска

Заказ 4475/! 3 Тираж 487 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4