Штамповая сталь

Иллюстрации

Показать всеРеферат

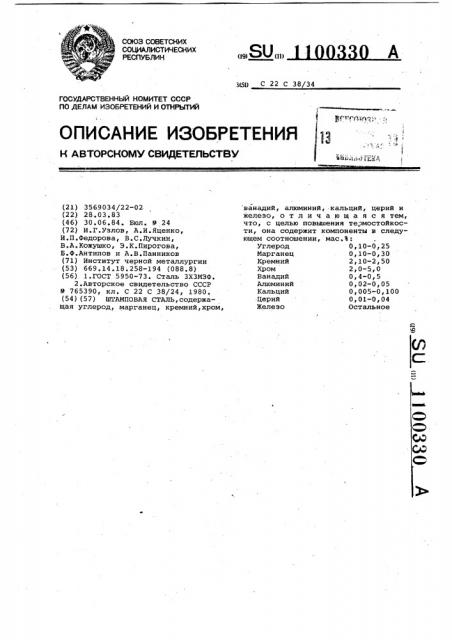

ШТАМПОВАЯ СТАЛЬ,содержащая углерод, марганец, кремний,хром. ванадий, алюминий, кальций, церий и железо, отличающаяс я тем, что, с целью повышения термостойкости , она содержит компоненты в следующем соотношении, мае.%: 0,10-0,25 Углерод 0,10-0,30 Марганец 2,10-2,50 Кремний 2,0-5,0 Хром 0,4-0,5 Ванадий 0,02-0,05 Алюминий 0,005-0,100 Кальций 0,01-0,04 Церий Железо Остальное

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) 3(51) С 22 С 38/34

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ц ч г(д)(.(ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К ABTOPCHOIVlY СВИДЕТЕЛЬСТВУ (21) 3569034/22-02 (22) 28.03 ° 83 (46) 30.06 84. Бюл. Р 24 (72) И.Г.Узлов, A.È.ßöåíêo, И.П.Федорова, В.С.Лучкин, В.A.Êoæóøêo, Э.К.Пирогова, В.Ф.Антипов и A.B.Ïàííèêîâ (71) Институт черной металлургии (53) 669.14.18.258-194 (088.8) (56) 1.ГОСТ 5950-73. Сталь ЗХЗМЗФ.

2.Авторское свидетельство СССР

9 765390, кл. С 22 С 38/24, 1980. (54)(57) ШТАМПОВАЯ СТАЛЬ, содержацая углерод, марганец, кремний, хром, ванадий, алюминий, кальций, церий и железо, отличающаяся тем, что, с целью повышения термостойкости, она содержит компоненты в следующем соотношении, мас.Ъ:

Углерод 0,10-0,25

Марганец 0,10-0,30

Кремний 2,10-2,50

Хром 2,0-5,0

Ванадий 0,4-0,5

Алюминий 0,02-0,05

Кальций 0,005-0,100 .Церий 0,01-0,04

Железо Остальное

1100330

Изобретение относится к металлургии, в частности к сталям, используемым для изготовления инструментов горячего деформирования, например формовочных и выгибных штампов в колесопрокатном производстве, подвергающихся в процессе эксплуатации действию циклических напряжений термического происхождения.

Известна теплостойкая сталь зхз Мзф (>).

Недостатком этой стали является низкая термостойкость.

Наиболее близкой к изобретению по технической сущности и достигаемому эффект„ .является штамповая сталь (2), содержащая, мас.%

Углерод 0f 1-0,3

Кремний

Марганец 0,4-2i0

Хром

Ванадий . - 0,08-0,30

Церий 0,002-0,02

I по крайней мере один элемент из группы, содержащей кальций и алюминий 0,005-0,1, железо — остальное.

Недостатком известной стали является относительно низкая и неста- бильная разгаростойкость, что отрицательно сказывается на служебной стойкости инструмента горячего деформирования и объясняется пониженными износостойкостью, окалиностойкостью, теплопроводностью, низкими критическими точками A и А .

Целью изобретения является повышение термостойкости стали.

Поставленная цель достигается тем, что штамповая сталь, содержащая углерод, марганец, кремний, хром, ванадий, алюминий, кальций, церий и железо, содержит компоненты в следующем соотношении компонентов, мас.Ъ:

Углерод 0,1-0,25

Марганец 0,1-0,3

Кремний 2,1-2,5

Хром 2,0-5,0

Ванадий 0,4-0,5

Алюминий О, 02-0, 05

Кальций О, 005-0, 1

Церий 0>01 Ок04

Железо Остальное

Выбранные пределы концентрации углерода обеспечивают получение высоких значений критических точек А< и A и ширины критического интервала стали,что способст ует повышени и ю сопротивляемости стали термической усталости.

Пониженное содержание марганца способствует повышению пластичности, вязкости, критических точек А< и А>, уменьшению аниэотропии свойств, умены«ению коэффициента теплового расширения, размера зерна, флокеночувствительности.

Повышенное содержание кремния по сравнению с известной сталью увеличи. вает окалиностойкость, износостойкость, теплопроводность, теплостойкость, наиболее сильно из всех легирующих элементов повышает критические точки А< и А что приводит к повышению термостойкости и при выбранном соотношении компонентов не снижает пластичности, прочности, вязкости и флокеночувствительности штамповой стали.

Повышение содержания ванадия до

15 0,4-0,5Ъ увеличивает износостойкость, прочность, вязкость, температуру критических точек А < и А, уменьшает склонность к хрупкому разрушению, размер зерна, не влияет на ани"

20 зотропию свойств °

Алюминий, кальций и церий в указанных пределах оказывают рафинирующее влияние, очищая межэеренные границы от вредных примесей и тем самым повышая термостойкость инструмента горячего деформирования.

Сера и фосфор являются вредными технологическими примесями, содержание которых должно быть по возможности минимальным и не превышать

0,030% каждого.

В качестве примесей в сплаве могут присутствовать также медь (не более О,ЗОЪ) и никель (не более

0,35%).

35 Состтавы стали с соответствующим содеРжанием компонентов приведены в табл. 1.

Сталь выплавляют в индукционной печи с основной футеровкой в атмо40 сфере воздуха. Отливка имеет вид цилиндра высотой 220 мм и диаметром

8 мм и заливается в сухую песчано.глинистую форму. Образцы для испытания вырезаются вдоль оси отливки

45 после ее отжига в течение 5 ч при о температуре 860-880 С.

Испытание термостойкости стали проводят на одноосно-напряженных трубчатых образцах, подвергающихся действию повторно-переменных напряжений за счет циклических изменений температуры от 20 до 850 С. о

Термостойкость оценивают по количеству циклов нагрева — охлаждения до усталостного разрушения сталей.

Результаты оценки термостойкости и механических свойств литых сталей в отожженном состоянии приведены в табл. 2.

Как видно из приведенных данных, термостойкость предлагаемой стали на 42-473 выше, чем известной.

Более. высокая термостойкость стали позволит увеличить срок службы

1100330

Прн использовании для изготовления формовочных штампов предлагаемой стали повышается срок службы инструмента горячего деформирования в 2 2,5 раза.

Таблица 1

Nn... Si Cr

Сс став стали, 9

Предлагаемая

1,4

1,80

Oi lO

0,08

0,15

2,10

2,0

4,2

Oil8

2,37

0,25

2,50

0,25

5,0

Oi3О

0,50

5 7

0,35

2,65

Известная

5,8

0,80

1,18

0,30

Состав стали, % Ч

Содержание компонентов, мас.%

Al Са Се

Ре

Предлагаемая

О 005 Остальное

0,01

0,25

0,02

° 1

2,40

«I 1»

0,03

0,45

1 I»

0,05

0,50

0,07

0,58

Известная

I °

О, 020

0 i 010

0,10

Oi30 инструмента горячего деформирования.

Технология выплавки предлагаемой стали не меняется в сравнении с используемой для известной стали.

OiO01

0,005

0,059

0,100

0,180

Продолжение табл. 1

Oi 010

0,025

0,040

0,060

1100330

Таблица 2

Свойства г кгс/мм . кгс/мм

Предлагаемая

17,1

56,3

52,9 3,2

31,1

5,1

17,8

54,3

36,9

66,4

106

38,4

17,4

67,5

117

39,1

107

16,9

12,4

37,1

Известная

50,2 3,1

36,5

13i 3

65,2

76.

Составитель Л.Суязова

Редактор Л.Повхан Техред T.. Маточка Корректор Л. Пилипенко

Заказ 4549/24 Тираж 603 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г.ужгород, ул.Проектная,4

Состав стали, Р

68,1

68,4

Количество циклов а н до разруше2 (,Ъ, кгс/см ния

53,4 4,7

52,9 4,6

43,3 2,4