Устройство для пеногашения

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ПЕНОГАШЕНИЯ , содержащее цилиндрический корпус с выходным патрубком для газа, вал с блоком пеногашения, установленный внутри корпуса посредством расположенных-один над другим, подшипниковых узлов, присоединительный фланец и систему подачи охлаждающей среды из аппарата, отличающееся тем, что, с целью повышения надежности и долговечности устройства в работе путем обеспечения охлаждения и смазки подшипниковых узлов пеной из аппарата, оно снабжено шнеком, вал выполнен полым, а система подачи охлаждающей среды выполнена в виде двух рядов отверстий, расположенных на образующей корпуса, причем шнек закреплен на валу и размещен в корпусе между рядами отверстий, выходной патрубок расположен выще верхнего подшипникового узла. 2.Устройство по п. 1, отличающееся тем, что направление подъема витков щнека совпадает с направлением вращения вала. 3.Устройство по п. 1, отличающееся тем, что ряды отверстий выполнены около торцов подшипниковых узлов. 4.Устройство по п. 1, отличающееся тем, « что присоединительный фланец расположен в одной горизонтальной плоскости с верхним подшипниковым узлом и выполнен П-образным .

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3 (5D

ОПИСАНИЕ ИЗОБРЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ. СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3567749/23-26 (22) 28.03.83 (46) 07.07.84. Бюл. ¹ 25 (72) Ю. В. Агафонов, С. К. Бабошин, Б. Н. Володин и В. С. Редин (71) Всесоюзный научно-исследовательский проектно-конструкторский институт прикладной биохимии (53) 66.066.8 (088.8) (56) 1. Авторское свидетельство СССР № 449929, кл. С 02 В 1/00, 1975.

2. Патент США № 3693325, кл. 55/178, 1972.

l (54) (57) 1. УСТРОЙСТВО ДЛЯ ПЕНОГАШЕНИЯ, содержащее цилиндрический корпус с выходным патрубком для газа, вал с блоком пеногашения, установленный внутри корпуса посредством расположенных один над другим, подшипниковых узлов, присоединительный фланец и систему подачи охлаждающей среды из аппарата, отличающееся тем, что, с целью повышения надежности

„„SU„„1101260 А и долговечности устройства в работе путем обеспечения охлаждения и смазки подшипниковых узлов пеной из аппарата, оно снабжено шнеком, вал выполнен полым, а система подачи охлаждающей среды выполнена в виде двух рядов отверстий, расположенных на образующей корпуса, причем шнек закреплен на валу и размещен в корпусе между рядами отверстий, выходной патрубок расположен выше верхнего подшипникового узла.

2. Устройство по п. 1, отличающееся тем, что направление подъема витков шнека совпадает с направлением вращения вала.

3. Устройство по п. 1, отличающееся тем, что ряды отверстий выполнены около торцов подшипниковых узлов.

4. Устройство по п. 1, отличающееся тем, ф что прнсоеднннтельный фланен расположен в одной горизонтальной плоскости с верхним подшипниковым узлом и выполнен П-образным. С:

1101260

Изобретение относится к устройствам для пеногашения в технологических процессах микробиологической, химической, медицинской и других отраслях промышленности, сопровождающихся обильным образованием пены.

Известно устройство для пеногашения, состоящее из корпуса, внутри которого в газостатических подшипниках расположен вал с приводной турбиной в верхней части и двумя ярусно расположенными в нижней части 10 пеноразрушающими лопастями (1).

Недостатком устройства является малая мощность на валу, вращаемом только потоком газа, что ведет к невысоким скорости его вращения и эффективности пеногашения.

20

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для пеногашения, содержащее цилиндрический корпус с выходным патрубком для газа, вал с блоком пеногашения, установленный внутри корпуса посредством расположенных друг над другом подшипниковых узлов, присоединительный фланец и систему подачи охлаждающей среды из аппарата. Важными конструктивными элементами этих устройств, обеспечивающими их длительную работоспособность, являются подшипниковые опоры вращающегося вала, на котором устанавливается пеноразрушающий элемент. Обеспечение надежной смазки и охлаждения подшипников является необходимым условием надежной эксплуатации всего устройства.

При.работе устройства пена разрушается от соударения с ребрами тарелок, а газ, проходя через межтарелочные пространства в зазор между корпусом и валом, поступает в выхлопной патрубок. При своем движении в кольцевом зазоре между внутренней, стенкой корпуса и валом газ омывает нижний подшипник скольжения, производя таким образом его охлаждение (2).

Недостатки известной конструкции заключаются в малоэффективном охлаждении подшипника скольжения при помощи выходящего из аппарата газа, имеющего малый коэффициент мощности и к тому же достаточно высокую температуру (+ 35 С), а также в отсутствии постоянной жидкостной смазки пары трения подшипника, что является необходимым условием надежной работы высокоскоростных валов в течение длительного промежутка времени непрерывной эксплуатации. Следствием этого является излишний перегрев подшипника и прилегающих к нему деталей, что ведет к интенсивному изнашиванию подшипника и возможному перекосу вала, который выполняется из нержавеющей стали, очень чувствительной к тепловым нагрузкам. В конечном счете все это уменьшает надежность и долговечность работы всего устройства для пеногашения.

Другим недостатком известной конструкции является наличие в верхней части вала подшипника качения и контактного уплотнения, так как подшипник требует смазки, которая может миновать уплотнение и попасть в стерильный объем пеногасителя, а уплотнение создает дополнительное трение на валу и требует интенсивного охлаждения.

Целью изобретения является повышение надежности и долговечности устройства в работе путем обеспечения охлаждения и смазки подшипниковых узлов пеной из аппарата.

Поставленная цель достигается тем, что устройство для пеногашения, содержащее цилиндрический корпус с выходным патрубком для газа, вал с блоком паногашения, установленный внутри корпуса посредством расположенных один над другим подшипниковых узлов, присоединительный фланец и систему подачи охлаждающей среды из аппарата, снабжено шнеком, вал выполнен полым, а система подачи охлаждающей среды выполнена в виде двух рядов отверстий, расположенных на образующей корпуса, причем шнек закреплен на валу и размещен в корпусе между рядами отверстий, выходной патрубок расположен выше верхнего подшипникового узла.

Целесообразно ряды отверстий в корпусе выполнить около торцов подшипниковых узлов, а направление подъема витков шнека выполнить совпадающим с направлением вращения вала.

При этом присоединительный фланец можно расположить в одной горизонтальной плоскости с верхним подшипниковым узлом и выполнить П-образным.

Такое конструктивное выполнение устройства для пеногашения позволяет повысить надежность работы устройства и его долговечность за счет обеспечения более эффективного охлаждения и смазки подшипниковых узлов пеной из аппарата. Организация циркуляции пены в зазоре между подшипниками значительно повышает теплоотдачу от нагревак шихся частей устройства к пене, содержап.ей хороший хладагент— жидкость, и обеспечивает интенсивную смазку пар трения скольжения жидкостью, которая образуется в результате термического разрушения пены при соприкосновении ее с торцами подшипников.

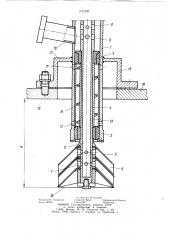

На чертеже представлено устройство для пеногашения, продольный разрез.

Устройство для пеногашения состоит из цилиндрического корпуса 1, внутри которого в подшипниковых узлах 2 и 3 установлен полый вал 4. Верхняя часть вала соединена с приводом через магнитную муфту (не показана), а на нижней части укреплен блок пеногашения, представляющий собой смон1101260 тированный на валу 4 пакет конических тарелок 5 с радиальными отбойными ребрами 6. При помощи отверстий 7 межтарелочные пространства сообщаются с полостью 8 вала 4. Подшипники 2 и 3 являются подшипниками скольжения в виде цилиндрических. втулок из силицированного графита. Подшипник 2 — упорный, а 3 — радиальный:

Выше верхнего подшипника 2 в валу 4 выполнен ряд радиальных отверстий 9, а в корпусе 1 укреплен выходной патрубок 10 для газа. В" цилиндрическом корпусе 1 сделаны два ряда отверстий 11 и 12, прилегающие соответственно к торцам подшипников 2 и 3, и в промежутке между рядами отверстий 11 и 12 на валу 4 при помощи промежуточной втулки 13 укреплен шнек 14, направление подъема витков которого совпадает с направлением вращения вала. При помощи присоединительного фланца 15 корпус 1 пеногасителя устанавливается на верхнюю часть аппарата 16. Фланец выполнен

П-образной формы, причем его верхняя плоскость 17 прикреплена к внешней поверхности корпуса 1 в одной горизонтальной плоскости с верхним подшипником 2. П-образная форма фланца 15 нужна для того, чтобы обеспечить проход пены в корпусе во всем промежутке между подшипниками и в то же время соблюсти строго заданное расстояние от нижней плоскости 18 блока пеногашения до зеркала жидкости в аппарате или расстояние А от нижней плоскости 18 до нижнего края 19 горловины аппарата.

Устройство для пеногашения работает следующим образом.

При барботировании культуральной жидкости газом в аппарате образуется пена, которая заполняет весь свободный объем аппарата над слоем жидкости. При. работе устройства вращаюшийся блок пеногашения разрушает часть пены, поступающей в межтарелочные пространства, за счет ударов по ней ребер 6. Образующиеся при этом капли жидкости отбрасываются центробежными силами обратно, а газ последовательно через отверстия 7, полость 8, отверстия 9 и патрубок 10 удаляется из аппарата. При вращении шнека 14 вместе с валом 4 часть пены, обволакивающая корпус 1, засасывается в кольцевое пространство между корпусом 1 и валом 4 через отверстия 12. Далее пена шнеком 14 поднимается вверх и выталкивается из корпуса 1 в пространство аппарата через отверстия 11. При этом часть. пены разрушается при соприкосновении с горячими торцами подшипников 2 и 3, а образу-;

20 ющаяся капельная жидкость смазывает трушиеся поверхности подшипников. Работа шнека 14 на транспортировку пены снизу вверх обеспечивает более эффективное смывание и смазывание верхнего подшипника 2.

Предлагаемая конструкция устройства для пеногашения обеспечивает повышение надежности устройства в работе и его долговечность путем более эффективного самоохлаждения и смазки подшипниковых узлов пеной из аппарата, уменьшает износ трушихся поверхностей, снижает тепловые деформации деталей, увеличивает надежность обеспече н и я стер ил ь ности.

1101260

18

Составитель И. Буслаев

Редактор Н. 1азаренко Гсхред И. Верес Корректор В. Бутяга

Заказ 4655/5 Тираж 682 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4