Конвейер для подачи бревен в деревообрабатывающий станок

Иллюстрации

Показать всеРеферат

1. КОНВЕЙЕР ДЛЯ ПОДАЧИ БРЕВЕН В ДЕРЕВООБРАБАТЫВАКЙЦИЙ СТАНОК, ; содержащий направляющую с расположенными на ней каретками с торцовыми зажимными упорами, замкнухые приводные звенья из двух тяговых контуров, двухскоростно й реверсивный электропривод одного из контуров и замыкающее устройство, отличающийся тем, что, сцелью повышения производительности, другой контуртакже снабжен реверсивным двухскоростным электроприводом, а каждый из торцовых зажимных упоров вьтолнен двухсторонним. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) з(Ю В 27 В 29 08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Б

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ,. 1 ф1 Н Ъ4ф) « щ«д

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3562569/29-15 (22) 11.03.83 (46) 07.07;84. Бюл. Р 25 (72) А.Г. Лахтанов, А.М. Дроздов, Г.В. Шостак и Л.M. Козел (71) Белорусский ордена Трудового

Красного Знамени технологический институт им. С.М. Кирова (53) 621.867. 1(088.8) (56) 1. Сахаров M.Ä. Автоматизация деревообрабатывающего производства.

М., "Высшая школа", 1977, с. 174, рис. 109.

2. Авторское свидетельство СССР

У 480544, кл. В 27 В 29/08, 1973 (прототип) (54) (57) 1. КОНВЕЙЕР ДЛЯ ПОДАЧИ БРЕВЕН В ДЕРЕВООБРАБАТЪ|ВАЮЩИЙ СТАНОК, содержащий направляющую с расположенными на ней каретками с торцовыми зажимными упорами, замкнутые приводные звенья из двух тяговых контуров, двухскоростной реверсивный электропривод одного из контуров и замыкающее устройство, о т л и ч а ю— шийся тем, что, с целью повышения производительности, другой контуртакже снабжен реверсивным двухскоростным электроприводом, а каждый из торцовых зажимньгл упоров выполнен двухсторонним.

2. Конвейер по и. 1, о т л и ч а— ю шийся тем, что, с целью снижения энергозатрат, замыкающее устройст1101343 во выполнено в виде муфты скольжения между электроприводами контуров.

t.уi мр

6 5-3 5 д ь

Цель изобретеНия — повышение производительности, а также снижение

45 энергозатрат.

Поставленная цель достигается тем, что другой контур также снабжен реверсивным двухскоростным электроприИзобретение относится к области лесной и деревообрабатывающей промышленности и может быть использовано для подачи бревен к деревообрабатывающим станкам.

Известен механизм подачи, включающий подающий орган с утапливающимися торцовыми упорами (11.

Использование утапливающихся упоров повьппает производительность устройства, однако необходимость их установки в устройстве проходного типа с небольшимЧпагом сильно усложняет конструкцию рабочего органа и снижает его надежность. При подаче бревен не исключается возможность их поворота в лотке. Производительность при этом достигает (в прочих равных условиях) при шаге между утапливающимися упорами 1„„ = 1 м

Еьр Upaa (б 5-3 5) 36 — 33,43-31,52, м/мин

Средняя производительность при этом составляет II p = 28,94 м/мин.

Известен также конвейер для подачи бревен в деревообрабатывающий станок, включающий направляющую с расположенными на ней каретками с торцовыми зажимными упорами, замкнутые приводные звенья из двух тяговых контуров, двухскоростной реверсивный электропривод одного из контуров.и замыкающее устройство j2) .

Однако во время рабочего хода бревна в зоне загрузки перемещается следующая каретка с упором, соединен. ная с приторможенным контуром. Поэтому невозможна загрузка и ориентация следующего бревна, что сущест.венно снижает производительность станка. Производительность станка определяется при этом по формуле (так как холостой пробег каретки здесь обеспечивается с ускоренной подачей к ). Минимальный шаг между упорами в данном устройстве должен

5 быть

Ч" БР ",6 pas > где pan — протяженность зоны обра10 ботки, Epact - 1,5 м, -у = 6,5 + i,5 = 8 м.

ПриО,„= 2 0pgg х- -х — — - — 0,02-0,06 мин.

8 О-(6 5-3 5) — время на загрузку и ориентацию бревен. При механической загрузке и ориентации бревен

5-8 с.

20 ПРинимаЯ earp = 5 с = 0,08 мин при рдБ = 0,18-0,10 мин (см. вьппе) р (0,18-0,10)+(0,02-0,06)+0,08

= 23,21-14,58 м/мин

Средняя производительность при этом

Пс, = 18,9 м/мин.

При необходимости подачи более длинного бревна после короткого надо возвращать подающий упор, освобождая зону загрузки, что еще более снижает производительность станка.

Постоянное действие тормозного замыкающего устройства при подаче брев,на связано с излишними затратами

35 энергии на подачу, так как при этом требуется постоянное преодоление сопротивления тормоза. Эксплуатация

;электропривода расчетной мощности

4в режиме холостого хода связана с существенным снижением его КПД.. 11013 ше, чем у прототипа. водом, а каждый из торцовых зажимных упоров выполнен двухсторонним.

Кроме того, с целью снижения энергозатрат, замыкающее устройство выполнено в виде муфты скольжения между электроприводами контуров.

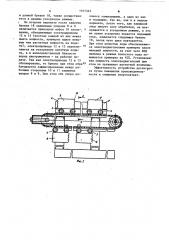

На фиг. 1 представлен конвейер, общий вид, на фиг. 2 — то же вид сбоку; на фиг. 3 — сечение А-А на фиг. 2, на фиг. 4 †. схема, вариант tÎ

1, на фиг. 5 — схема, вариант 2.

Конвейер включает два параллельно расположенных тяговых контура 1 и 2, например цепных, (являющихся приводными звеньями) с каретками 3 и 4 в t5 направляющей 5. Имеется, например, 0-образный лоток 6 и механизм 7 ориентации. Каретки 3 и 4 снабжены зажимными упорами 8 и 9, каждый из которых выполнен двухсторонним с по-- 20 путными 10 и встречными 1 1 рабочими сторонами и поочередно закреплены на тяговых контурах, причем шаг кареток

3 и 4 на каждом из контуров 1 и 2 больше наибольшей длины перерабатыва-25 емых бревен. Привод контуров 1 и 2 осуществляется от реверсивных двухскоростных электроприводов 12 и 13 (мощность каждого из них соответствует расчетной мощности на подачу) по- Зр ,средством приводных элементов, напри мер звездочек 14 и 15.

По первому варианту замыкающее устройство (не показано) выполнено в виде электрического тормозного устройства, например, с переключением электроприводов 12 или 13 в режим генератора под нагрузкой, или в режим динамического торможения и др.

По второму варианту с целью сии- 4 жения энергозатрат электропривода в .,режиме холостого хода вместо торможения электронриводов между звездочками 14 и 15 установлена, например, приводная муфта 16 скольжения, за- 4> грузочный конвейер 17, бревно 18, механизм 19 резания.

Устройство работает следующим образом.

С помощью автоматической системы управления (не показана) зажимной упор 8 тягового контура 1 устанавливается за зоной загрузки бревен, а упор 9 — перед ней по направлению подачи. Промежуток между ними больше наибольшей длины перерабатывающих

:бревен с ттеемм, чтобы все онн могли

43 4 быть поданы на обработку. Бревно 18 конвейером 17 .загружается в механизм

7 ориентации, с помощью которого разворачивается в нужное положение, соответствующее наибольшему выходу продукции.

Злектропривод тягового контура 2 включается в направлении подачи, в ускоренном режиме, а тягового контура 1 — навстречу ему. При этом бревно сжимается между попутными 10 и встречными 11 рабочими сторонами зажимных упоров 8 и 9. Затем(по первому варианту) включается торможение тягового контура 1 и бревно подается контуром 2 в рабочем режиме на обработку, находясь в зафиксированном положении между подающим в данном цикле упором 9 и замыкающим упором 8.

При этом каждый из электроприводов

12 и 13 должен иметь расчетную установленную мощность. Когда подающий зажимной упор 8 минует зойу загрузки, в механизм 7 ориентации сразу же может быть загружено следующее бревно

18. После того, как подающий зажимной упор 9 минует зону обработки, Тяговый контур 1 включается на ускоренный ход, а контур 2 ускоренно реверсируется. При этом следующее бревно 18 замыкается между встречной рабочей стороной 11 упора 9 тягового контура 2 и попутной рабочей стороной 10 упора 8 тягового контура 1. Теперь упор 8 становится подающим, а упор 9 замыкающим (встречным), электропривод тягового контура

2 работает в режиме торможения, тягового контура 1 — в режиме подачи.

После этого цикл повторяется.

Производительность при этом не зависит от времени загрузки и ориен" тации, так как эти операции могут быть совмещены с обработкой предыдущего бревна, т.е. <р 6 5-3 5

<р х (0.18-0>10)+(0,02-0 06

32,5-21,88 м/мин.

П = 27,19 м/мин, т.е. средняя производительность будет на 443 выл

Упоры 8 и 9 поочередно являются

1 то встречными (замыкающими), то попутными (подающими). Их холостой пробег на величину, равную разнице между первоначальным расстоянием между упорами 8 и 9 в зоне загрузки

1101343 и длиной бревен 18, также осуществляется в дважды ускоренном режиме.

По второму варианту после зажатия бревна 18 зажимными упорами 8 и 9 включается приводная муфта 16 скольжения, объединяющая электралриводы

12 и 13 (поэтому каждый из них может

° иметь мощность, примерно вдвое меньшую чем расчетная мошность на подачу), электроприводы 12 и 13 переклю10 чаются на ускоренную попутную подачу, а в непосредственной близости перед инструментом — на рабочую подачу. Так как электроприводы 12 и 13 сблокированы, то бревно при этом обра

J5 батывается зафиксированным между рабочими сторонами 10 и 11 зажимных упоров 8 и 9. При этом оба упора являются замыкающими, а один из них и подающим. Так же, как и в первом варианте, после того, как зажимной упор минует зону обработки, он возвращается в ускоренном режиме, в это же время ускоренно подается подающий упор, замыкается следующее бревно

18, после. чего цикл повторяется.

При этом холостые ходы обеспечиваются электродвигателями примерно вдвое меньшей .мощности, за счет чего КПД привода в режиме холостого хода повышается примерно на 10Х. Установленная мощность электродвигателей при этом не превышает расчетной величины.

Эффективность устройства достигается путем повышения производительности и снижения энергозатрат.

1101343

А-4

Фиг. У

1101343

Составитель Л. Вишнякова

Редактор Е ° Папп Техред A. Az Корректор А. Ференц Заказ 4710/9 Тираж 487 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Ю ЮВ

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4