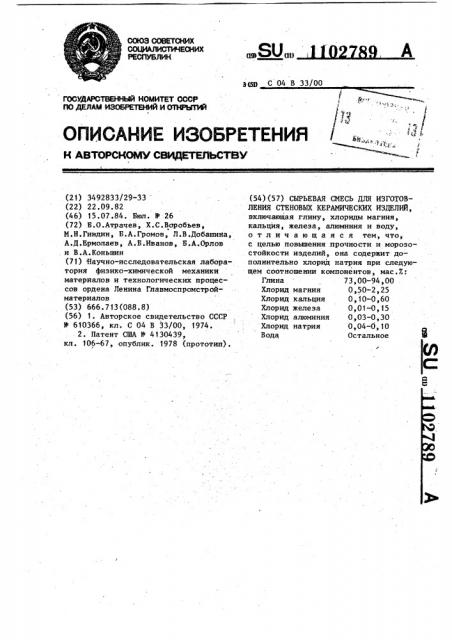

Сырьевая смесь для изготовления стеновых керамических изделий

Иллюстрации

Показать всеРеферат

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, включающая глину, хлориды магния, кальция, железа, алюминия и воду, отличающаяся тем, что с целью повышения прочности и морозостойкости изделий, она содержит дополнительно хлорид натрия при следующем соотношении компонентов, мас.%: Глина 73,00-94,00 Хлорид магния 0,50-2,25 Хлорид кальция 0,10-0,60 Хлорид железа 0,01-0,15 Хлорид алюминия 0,03-0,30 0,04-0,10 Хлорид натрия Вода Остальное (Л

СОЮЗ СОВЕТСКИХ

Э 15

РЕСПУБЛИН

ac9 OO

jyg С 04 В 33/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOIUIV СВИДЕТЕЛЬСТВУ (21) 3492833/29-33 (22) 22.09.82 (46) 15.07.84. Бюл. В 26 (72) Б.О.Атрачев, Х.С.Воробьев, М.Н.Гиндин, Б.А.Громов, Л.В.Добашина, А.Д.Ермолаев, А.Б.Иванов, Б.А.Орлов и В.А.Коньшин (71) .Научно-исследовательская лаборатория физико-химической механики материалов и технологических процессов ордена Ленина Главмоспромстройматериалов (53) 666.713(088.8) (56) 1. Авторское свидетельство СССР

У 610366, кл. С 04 В 33/00, 1974.

2. Патент США Ф 4130439, кл. 106-67, опублик. 1978 (прототип). (54)(57) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, включающая глину, хлорицы магния, кальция, железа, алюминия и воду, отличающаяся тем, что, с целью повышения прочности и морозостойкости изделий, она содержит дополнительно хлорид натрия при следующем соотношении компонентов, мас.X:

Глина 73,00-94,00

Хлорид магния 0 50-2,25

Хлорид кальция 0,10-0,60

Хлорид железа 0,01-0,15

Хлорид алюминия 0,03-0,30

Хлорид натрия 0 04-0,10

Вода Остальное

1 1102

Изобретение относится к строительным материалам, в частности к производству керамики.

Известна сырьевая смесь для изготовления стеновых керамических изде- 5 лий (1), включающая следующие компо ненты, вес.%:, Глина 95-99,9

Хлоридные отходы титаномагниевого производства 0,1-5,0

К недостаткам сырьевой смеси отно" сится нестабильность состава хлоридных отходов, в результате чего не- 15 возможно гарантировать заданное качество керамических изделий. При введении добавки в шихту в сухом виде, ъ частности хлорида кальция, обладающего высокой гигроскопичностью, про- 20 исходит моментальная агрегация пылевидных частиц глины (микрогранулирование), в результате чего практически невозможно распределить равномерно добавку в смеси и сама смесь получа- 25 ется неоднородной, что, в свою очередь, приводит к получению керамических изделий с неоднородными свойствами и с пониженными физико-механическими показателями. При введении добавило ки в шихту вместе с водой затворения. до обеспечения рабочей консистенции смеси практически невозможно одновременно ввести точные расчетные количества добавки хлоридов и воды, так как влажность исходной глины в производственных условиях и соответственно требуемое количество воды, добавляемой до обеспечения рабочей консистенции смеси колеблется в 40 широких пределах.

Наиболее близкой к предлагаемому изобретению является сырьевая смесь для изготовления стеновых керамических изделий, включающая следующие компоненты, мас.%:

Хлоридные отходы титано-магниевого производства 5-20

Глина Остальное

В химсостав хлоридных отходов титано-магниевого производства входят хлориды магния, кальция, железа, алюминия, а также оксиды тантала, ниобия» ванадиями марганца и т д 55

Керамические изделия из этой смеси получают приготовлением шихты на основе глины, введением в нее хлорид789 ных отходов вместе с водой затворе1 ния, формованием изделий с последующими сушкой и обжигом при 980—

1050 C f2).

К недостаткам смеси относится то, что хлоридные отходы имеют сложнЫй многокомпонентный состав (содержат химические соединения 11 металлов, а также хрома, углерода н др.) и этот состав носит настабильный характер. Причем в хлоридных отходах не указано конкретное количественное содержание хлоридов магния, кальция, железа, алюминия и других соединений.

При многокомнонентности и нестабильности состава хлоридных отходов практически невозможна также и корректировка их состава в производственных условиях, в результате чего невозможно гарантировать заданное качество керамических изделий, Из-за ограниченной растворимости в воде ряда компонентов хлоридных отходов невозможно приготовление водных растворов повьппенных концентраций (30% и выше). Кроме того, изготовленные стеновые керамические изделия имеют недостаточно высокие показатели прочности и морозостойкости.

Целью изобретения является повышение прочности и морозостойкости изделий.

Указанная цель достигается тем, что сырьевая смесь для изготовления стеновых керамических изделий, включающая глину, хлориды магния, кальция, железа, алюминия и воду, дополнительно содержит хлорид натрия при следующем соотношении компонентов, мас.%:

Глина 73,00-94,00

Хлорид магния 0 50-2,25

Хлорид кальция 0,10-0,60

Хлорид железа 0,01-0, 15

Хлорид алюминия 0,03-0,30

Хлорид натрия 0,04-0, 10

Вода Остальное

Наличие хлоридов железа, алюминия и натрия в предлагаемой сырьевой смеси в указанных количествах обеспечивает "мягкие" условия удаления летучих продуктов из отформованных из смеси изделий и процессе их нагрева и обжига, т.е. наличие этих трех компонентов в совокупности в сырьевой смеси обеспечивает благоприятное протекание физических процессов, 3 1102 в частности диффузионных. Хлорид натрия, являющийся сильным электролитом, в процессе нагрева изделий повышает подвижность находящейся в изделиях влаги, что способствует своевременно- му ее удалению из объема изделий. Наличие хлорида натрия в предлагаемой сырьевой смеси в процессе нагрева изделий синергитически действует на хло- . риды алюминия и железа, которые уле- 1п тучиваются при удалении влаги из изделий. "Мягкое" удаление летучих продуктов йз изделий в процессе их нагрева состоит в том, что вначале по достижении 180 С начинает улетучиваться о хлорид алюминия, обеспечивая путь к выходу из объема изделий следующему компоненту смеси — хлориду железа, который начинает улетучиваться при о

315-,320 С (железо в хлориде — 3-валентное) . Если не вводить в предлагаемую сырьевую смесь хлорид алюминия, . то при 315-320 С, когда полетит хлоо рид железа, в материале изделий появится система микротрещин, что при- 25 водит к снижению физико-механических свойств кирпича, в частности прочности, однородности материала изделий и морозостойкости. Поэтому наличие хлорида алюминия в предлагаемой сырьевой смеси при 180 С, когда он начинает лететь, обеспечивает свободеый выход летучих продуктов без разрушения материала изделий. Хлористый . натрий повышает подвижность влаги в изделиях в процессе их нагрева, а

35 также подвижность хлоридов алюминия и железа, которые являются более слабыми электролитами по сравнению с хлоридом натрия.

Использование в предлагаемой смеси хлорида магния в количестве менее

0,50 мас. и хлорида кальция в количестве менее 0,10 мас.% снижает прочность получаемых керамических изде45 лий, а использование хлорида магния в количестве более 2,25 мас.7 и хпорида кальция в количестве более 0,60 мас. нецелесообразно, так как не приводит к дальнейшему повышению каких-либо физико-механических свойств получаемых керамических изделий и приводит к высаливанию хлоридов по поверхности изделий, что ухудшает внешний вид последних.

Использование в предлагаемой смеси хлорида железа в количестве менее 0,01 мас.%, хлорида алюминия

789 4 в количестве менее 0,03 мас. и хлорида натрия в количестве менее

0,04 мас.7 ухудшает протекание диффузионных процессов и не ускоряет удаление летучих продуктов при нагреве и обжиге изделий, в результате чего не достигается существенного повышения физико-механических свойств получаемых керамических изделий. Использование в предлагаемой смеси хлорида железа в количестве более

0,15 мас.X и хлорида алюминия в количестве более 0,30 мас.X приводит к заметным усадке и деформации керамических изделий, а также к снижению физико-механических свойств.

Использование в предлагаемой смеси хлорида натрия в количестве более О, l0 мас.7 нецелесообразно, так как не приводит к дальнейшему повышению каких-либо показателей получаемых керамических изделий из предлагаемой смеси.

Керамические изделия изготавливают следующим образом.

Глину Кудиновского месторождения сушат при 100-105 С до остаточной о влажности 2 мас.,7, после чего подвергают дроблению до размеров кусков не более 65 мм, измельчают в мельнице до прохода через сито с размером отверстий 1 мм в количестве не менее

90 мас.X.

В измельченную глину при ее перемешивании вводят расчетное количество хлоридов магния, кальция, железа, алюМиния и натрия путем распыления их 30-60Х-ного водного раствора, в результате чего содержание воды в смеси становится 3,56 — 15,63 мас.7, а затем добавляют воду до рабочей консистенции смеси, что соответствует содержнаию воды в смеси 5,32

23,60 мас.X.

Из приготовленной сырьевой смеси путем прессования или пластического формования изготавливают кирпичи.

Удельное давление прессования 15

25 Мпа. Отформованные кирпичи сушат до остаточной влажности не более

1 мас., после чего подвергают обжигу в муфельной печи при скорости подъема температуры (нагрева) до

650 С вЂ” 5,4 С/мин, до 900 С-2 С/мин с выдержкой при 900 С 1 ч. Охлаждение кирпичей осуществляют при выключенном муфеле до 40-50 С (3 ч).

1102789

Состав

Компоненты сырьевой смеси, мас.7

Хлориды

Глина

Вода

Шамот

Суммарное количество хлоридов натрия алюминия железа кальция магния

Предлагаемая сырьевая смесь

94,00 - 0,50 0,10 0,01 0,03 0,04 0,68 5,32

86 00 - 1 00 0,40 0,08 0,2О 0,07 1 75

12,25

2,25 0,60 0,15 0,30 0,10 3,40 23,60

73,00

46 23 46 23 0 54 0 2 1 0 04 0 11 0 04 0 94 6 60

70,78 17,69 0,82 0,33 0,07 0;17 0,06 1,45 10,08

78,50 8,72 0,91 0,36 0,08 0,18 0 07:: 1,60

11,18

Известная сырьевая смесь

1,00 0,40 0,08 0,20

1,68 12,32

7 86,00

12,45

0,07 1,55

8 - 86,00

1,00 0,40 0,08

1,00 0,40

9 86,00

10 86,00

11 86,00

0,20 0,07 1,67

12,33

1,00 — 0,08 0,20 0,07 1,35 12,65

13,25

0,40 0,08 0,20 0,07 0,75

Контрольные примеры

80,00

95,00

0,25 4,75

3,10 16,90

В таблице представлены сырьевые смеси и физико-механические показатели керамических стеновых изделий.

В случае необходимости снижения объемной массы изделий указанная сырьевая смесь (без изменения ее качественного и количественного соотношения компонентов) может дополнитель-

1 но содержать:шамота при соотношении масс шамота и глины 1:1,9 соответственно.

Как следует Йз данных таблицы предлагаемая сырьевая смесь для изготовления керамических изделий по сравнению с известными и контрольными позволяет существенно повысить прочность и морозостойкость изделий.

Экономический эффект при выпуске

200 млн. шт. кирпичей в год соста- вит 1.100.000 руб/год.

1102789.Продолжение таблицы

Темпера-. тура обжига, ОС

Состав

Предлагаемая сырьевая смесь

900

4,6

32,1

3,8

1,86

2,3

35,3 4,1 I 88

900

3,9

35,7

2,3

1,82

900

26,4 4,9

28,8 4,8

32,3 4,2

900

3,6

1,65

2,6

900

1,72

2,3

900

1,76

Известная сырьевая смесь

29,9 5,7

1,78

6,8

900

28,2 5,9

900

1,81

30,1

5, 7

6,3

900

1,83

900

26,9 5,1

24,2 5,2

8,4

1,86

900

9,8

1,86

Контрольные примеры

11,2 : 8,7

15,0— более

980

25,0

1050

Составитель Л. Гостева

Редактор M.Íåäîëóæåíêî Техред Т.Маточка Корректор IO.Макаренко е

Заказ 4900/15 Тираж 606 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, R-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4

Предел прочности при сжатии, МПа

Однородность прочности (коэффици ент вариа ции), Ж

Потеря проч ности от на чальной пос ле 35 цикло замораживания (морозо стойкость), Ж

Объемная масса обожженных изделий, г/см