Устройство для мокрого волочения металла

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ МОКРОГО ВОЛОЧЕНИЯ МЕТАЛЛА, содержащее ванну, заполненную рабочей средой, в которой расположена по меньшей мере одна волока , отличающееся тем, что, с целью осуществления очистки металла при одновременном увеличении производительности волочения путем повышения пластичности обрабатываемого металла, устройство снабжено электродами и электроизолирующей перегородкой , расположенной за волокой и выполненной с отверстием для прохождения заготовки, причем катоды расположены в ванне до и после волоки, анод - за электроизолирующей перегородкой , а в качестве рабочей среды до электроизолирующей порегородки содержит смазку-электролит, а за перегородкой - очищающую среду-электроли-т .- .

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

gag В 21 С 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOIHV СВИДЕТЕЛЬСТВУ.:л:

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3462055/22-02 (22) 05.07.82 (46) 23.07.84. Бюл. Р 27 (72) Ю.И.Блинов, Я.Н.Липкин, A.Ñ.Микрюков и Э.М.Гутман (71) Уральский научно-исследовательский институт трубной промышленности (53) 621.778.1(088.8 ) (56} 1. Красильников Л.A., Красильников С.А. Волочильные проволоки.

M. "Металлургия", 1977, с.126-127.

2. Блинов Ю.И. и др. Волочение нержавеющих труб на оправке с термостатированием очага деформации.—

"Известия вузов. Черная металлургия".

М., "Металлургия", 1981, Р 1, с. 60-64.

3. Красильников Л.A., Красильников С.А. Волочильщик проволоки. М., "Металлургия", 1977, с. 117-119.

„„SU„„1103919 А (54)(57) УСТРОЙСТВО ДЛЯ МОКРОГО ВОЛОЧЕНИЯ МЕТАЛЛА, содержащее ванну, заполненную рабочей средой, в которой расположена по меньшей мере одна волока, о т л и ч а ю щ е е с я тем, что, с целью осуществления очистки металла при одновременном увеличении производительности волочения путем повышения пластичности обрабатываемого металла, устройство снабжено электродами и электроизолирующей перегородкой, расположенной за волокой и выполненной с отверстием для прохождения заготовки, причем катоды расположены в ванне до и после волоки, анод — за электроизолирующей перегородкой, а в качестве рабочей среды до электроизолирующей и регородки содержит смазку-электролит, а за перегородкой — очищающую среду-элект роли.т ..

1103919

Изобретение относится к обработке металлов давлением, а именно к мокрому волочению металла.

Известно устройство для волочения изделий, содержащее волоку, установленную в волокодержателе и размещенную перед ней емкость для смазки (1).

Известное устройство не позволяет осуществлять волочение с большими разовыми деформациями из-за упроянения металла в процессе деформации.

Известно также устройство для волочения труб, прутков и других профилей, содержащее волоку, помещенную в разъемный алюминиевый коРпус с 15 размещенными в нем тепловыми трубками, нагревательным элементом и теплоизолирующими прокладками (2).

Это устройство позволяет термостатировать очаг деформации и тем самым повысить разовые деформации. 2О

Однако использование термостатирующей приставки усложняет конструкцию и требует высоких энергозатрат.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство, для мокрого волочения, содержащее ванну, заполненную рабочей средой, в которой размещена по меньшей мере одна волока (3). 30

Недостатком известного устройства являются низкие разовые деформации вследствие упрочнения металла в процессе деформации, что особенно значительно для цветных металлов и 35 сплавов, а также для высоколегированных и прецизионных марок сталей.

Следствием этого является невысокая производительность устройства и ограниченный сортамент обрабатываемых из 4О делий и металла. Некоторые изделия (особотонкостенные трубы, сложный профиль, микропроволоку) практически невозможно получить на известном устройстве из-за обрывов, возникаю- 4 щих вследствие малой пластичности материала заготовки.

Цель изобретения - осуществление очистки металла при одновременном увеличении производительности волочения путем повышения пластичности обрабатываемого металла.

Эта цель достигается тем, что устройство для мокрого волочения металла, содержащее ванну, заполненную рабочей средой, в которой распо- 55 ложена по меньшей мере одна волока, снабжено электродами и электроизолирующей перегородкой, расположенной за волокой и выполненной с отверстием для прохождения заготовки, причем 60 катоды расположены в ванне до и после волоки, а анод — за электроизолирующей перегородкой, а в качестве рабочей среды до электроизолирующей перегородки содержит смазку-электро- 65 лит, а за перегородкой — очищающую среду-электролит.

Расположение катодов по обе стороны от волоки позволяет анодно поляризовать металл до потенциала активного Растворения, что способствует выходу дислокаций на поверхность металла, вследствие чего металл разупрочняется. Это позволяет увеличить разовые деформации и снизить тяговые усилия волочения. Кроме. того, / расположение катодов по обе стороны волоки (в сравнении с вариантом их расположения только перед волокой) позволяет применять для анодных и катодных участков металла разные электролиты, например для анодных участков смазку-электролит, а для катодных — раствор для удаления смазки, что также способствует интенсификации всего процесса обработки металла.

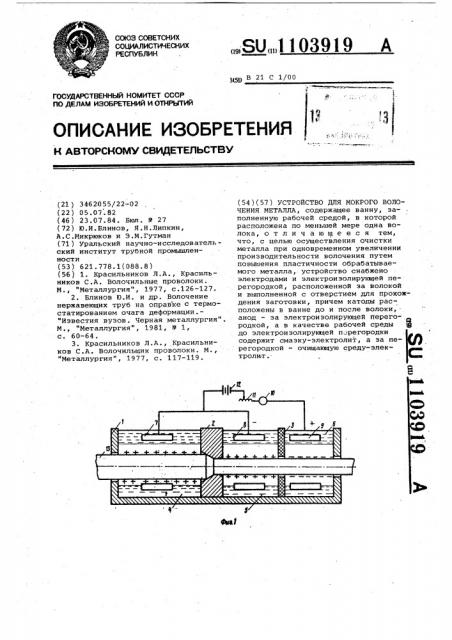

На фиг.1 изображено предлагаемое устройство; на фиг.2 — зависимость величины тягового усилия волочения

P от потенциала металла 4 (кривая 1) и зависимость плотности тока анодного растворения i от потенциала. металла У (кривая 2), например, при безоправочном волочении .труб из стали марки Х18Н10Т по маршруту ф 8,0/0,65- ф5,5Х0,65 мм.

Устройство содержит ванну 1, в которой размещена по меньшей мере одна волока 2. За волокой 2 в ванне размещена электроизолирующая перегородка 3, выполненная, например, из листового винипласта, толщиной 3 мм с отверстием для прохождения заготовки. Емкости 4 и 5 ванны 1 до электроизолирующей перегородки заполнены смазкой-электролитом, например серной кислотой и глицерином. Емкость

6 ванны 1 за электроизолирующей перегородкой заполнена раствором для удаления смазки, содержащим например, тринатрийфосфат, каустическую соду.

В ванне 1 размещены электроды, причем катоды 7 и 8 расположены до и после волоки в емкостях .4 и 5. Анод

9 расположен в емкости 6. Катоды 7 и 8 и анод через амперметр 10 и реостат 11 соединены с источником постоянного тока 12.

Устройство работает следующим образом.

Обрабатываемую заготовку 13, например трубу (проволоку ), протягивают через волоку 2, помещенную в ванну 1 со смазкой-электролитом. К электродам 7-9 от источника постоянного тока 12 через реостат 11 и амперметр 10 подают ток, позволяющий получить на поверхности заготовки потенциал активного растворения.

Цепь от катодов 7 и 8 к аноду 9 замыкается через смазку-электролит и

1103919

40 обрабатываемое изделие 13. При этом поверхность иэделия заряжается положительно (анодно) около катодов 7 и 8 и отрицательно (катодно) около анодов 9. За счет поляризации на участках поверхности обрабатываемой 5 заготовки 13 анодных и катодных областей при волочении на границе раздела металл-электролит протекают электродные процессы. На аноде 9 происходит растворение металла и 10 выделение кислорода или образование окислов. На катодах 7 и 8 происходит выделение водорода, отложение метал.лов или солей.

В условиях активного растворения металла, когда область электродных потенциалов. равна, например 0-0,2 B (фиг.2) при протекании цостоянного тока на анодном участке (участок AB на кривой 2, фиг.21 происходит разупрочнение металла и тяговые усилия волочения снижаются, например, с

0,8 т до 0,64 т (участок AB на кривой 1, фиг. 2 ). Это позволяет повысить разовую деформацию металла.

При Ч > 0,2 В волочение нестабильно, отмечено налипание -металла на инструмент. При прохождении заготовкой емкости 6, заполненной раствором для удаления смазки, поверхность заготовки под действием электродных процессов очищается от смазки. В качестве электролита в емкости 6 используют, например, раствор состава, г/л:

Тринатрийфосфат 35

Каустическая сода 80

ОП-10 1,5

П р и м e. p . Предлагаемое устройство опробовано при опытно-промыш-. ленном волочении труб. из стали

Х18Н10Т по маршруту ф 8,0Х0,65 - ф 5,5х0,65 мм (волочение беэоправочное); иэ стали Х18Н10Т по маршруту gi 8,0õ0,65 - ф 4,5Х0,65 мм, из титанового сплава ВТ-1 по маршруту 45 ф 8,0>r1,0 - ф 6,5х1,0 мм (волочение безоправочное); прутка иэ бронзы марки БР05Ц6С5 по маршруту ф 8,0 -Ъ ф 7,2 мм," прутка из стали ШХ-15 по маршруту ф 12,0 ф 10,5 мм при рости волочения 20 м/мин. Режимы волочения приведены в табл.1.

Замер электродного потенциала обрабатываемого участка трубы и прутка осуществляют с помощью переносного хлорсеребряного электрода сравнения при погружении его на анодном участке металла и катодного вольтметра (не показано ). Ток регулируют гальваностатически или потенциостатически, задавая и поддерживая электродный потенциал положительно заряженного участка трубы или прутка с помощью потенциостата типа П-5848.

В устройстве используют электро" изолирующую перегородку, выполненную из листового винипласта, толщиной

3 мм. Кроме того, используют в качестве электроизолирующей перегородки воздушную прослойку, разделяющую ванну на две емкости, одна из которых для анодных участков трубы (прутка) заполнена смазкой-электролитом, а другая — для катодных участков раствором для удаления смазки, например, следующего состава, г/л:

Тринатрийфосфат 30

Каустическая сода 80

ОП-10 1,5

Об эффективности предлагаемого устройства по сравнению с известным судят по следующим показателям: по тяговому усилию волочения, характеризующему степень разупрочнения металла (тяговое усилие, тн, определяют с помощью тензодатчиков coIIpoтивления типа 2llK5-10-100, тензостанции TA-5 и осциллографа Н-700), по количеству обрывов труб, прутков, в В, также характеризующих разупрочнение металла (обрыв труб, прутков наблюдают визуально).

Кроме того, визуально определяют качество наружной поверхности труб (прутков ) на отсутствие задиров и рисок.

Результаты сравнительных испытаний предлагаемого устройства и известйого приведены в табл.2.

Таким образом, предлагаемое устройство по сравнению с известным позволяет за счет увеличения разовых деформаций интенсифицировать процесс волочения на 10-20% и расширить сортамент обрабатываемых изделий и металла и особенно металла с сильно наклепанной поверхностью, например,микропро-. волоки сложных профилей и тонкостенных труб .. Кроме того, устройство позволяет в условиях волочильных станов осуществлять процесс удаления смазки с обработанного металла, что также способствует интенсификации процесса обработки.

1103919

Таблица 1

Состав смазки электролита, г/л

Температура, С

Анодная плотность тока на металле, г

Обрабатываемый металл

Фторидбифторид аммония

Глицерин

1 0-2 1 0-4

10 -10>

10-2 -10 З

10 2 -10-4

-0,1 — +0,1

-0,1

-0 2

-О, 3 — -О, 25

150 200

150 200

Бронза

Сталь ШХ-15

-0,44- -0,4

Таблица 2

Результаты волочения при применении устройства показатели оценки

99 пп

Известно- Предлаго гаемого

Количество обработанных труб,м

300

500

Количество труб, забракованных по рискам и задирам,%

0,66

Количество обрывов, %

Тяговое усилие,тн

Количество обработанных труб, м

Количество труб, забракованных по рискам и задирам,%

0,8

0,7

300

0,66.

0,66

Количество обрывов,%

Тяговое усилие, тн

0,86

Количество обработанных труб,м

20

Количество труб, забракованных по рискам и задирам,%

1,8

20

Количество обрывов,% говое усилие, тн

0,69

0,8

Серная кислота

Сталь Х18Н10Т 150 200

Титановый сплав 150 200

Сортамент обрабатываемого изделия

1. Труба из.стали Х18Н10Т. Маршрут ф 8,010,65-ф 5,5К 0,65 мм (волочение безоправочное) 2. Груба из стали Х18Н10Т. Маршрут ф 8,0Х0,65 ф 4,5 0,65 мм

3 ° Труба иэ титанового сплава ВТ-1.

Маршрут ф 8,0Х1,0 I2) 6,5х1,0 мм (волочение безоправочное) 30-40

30-40

30-40

30-40

Область электродных потенциалов активного растворения металла, В

1103919

Продолжение табл. 2.

Результаты волочения при применении устройства

4 . Пруток из бронзы марки Бр05Ц65С

Маршрут ф 8,0- ф 7,2 мм

Количество обработанных прутков,м

30

Количество прутков, забракованных по рискам и задирам,%

Количество обрывов,%

0,8

Тяговое усилие,тн

0,68

5. Пруток из стали ШХ-15. Маршрут ф 12,0 - ф 10,5 мм

Количество обработанных прутков, м

20

Количество прутков, забракованных по. рискам и задирам, %

Количество обрывов,%

1,04

Тяговое усилие,тн

1,2

99 пп

Сортамент обрабатываемого изделия

Показатели оценки

Известно- Предлаго гаемого

1103919

Ц 7

Составитель Е.Воронкова

Редактор Н.Яцола Техред С.Мигунова

Корректор В.Синицкая

Заказ 5140/6 Тираж 795 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

" лиал ППП "Патент", г. Ужгород, ул. Проектная, 4

94

3ф ФЪ

И м

O. ° э

0,ЯЮ 0200 03_#_ 0М0 0500 Цб